作為大功率磁性元件集成應用最早的領域,車載OBC的磁集成又能給我們帶來哪些啟示?未來集成化的電源又是什么樣子的?

編者按

磁集成技術一直是電力電子學領域中繞不開的話題,在前兩期磁集成技術系列對話中,我們討論了充電樁、儲能兩個領域,最后一期磁集成技術話題我們將圍繞車載OBC領域展開。作為大功率磁集成應用最早的領域,車載OBC相比其他兩個領域也更有經驗,更加成熟,車載OBC的磁集成應用能為其他領域帶來哪些思考?未來磁集成技術的發展方向又是什么?

本期《對話》通過高校、車載電源整機、磁性元件企業,共同探討磁集成技術在車載OBC領域的落地情況,以及磁集成技術未來的發展趨勢和終極形態。

問題導覽

1.相比于一般功率變換器前級PFC功率電路、后級LLC(或CLLLC)諧振電路的電路拓撲結構,車載OBC磁集成后,磁性元件使用種類和數量減少了哪些?磁集成后,車載OBC的體積、效率和成本有何變化?

2. 磁集成技術會產生哪些方面的改變?對磁性元件會有哪些挑戰?

3. 未來有沒有新的電路拓撲或者集成度更高的磁集成技術方案?

對話嘉賓

1.相比于一般功率變換器前級PFC功率電路、后級LLC(或CLLLC)諧振電路的電路拓撲結構,車載OBC磁集成后,磁性元件使用種類和數量減少了哪些?

浙江大學王正仕:現在也有一些磁集成技術方案后級是采用DAB或者混合的,磁集成后磁性元件數量是減少了,磁集成產品整體的體積也會更小,對磁性元件企業而言,磁集成數量少了生產更方便,品質也更好控制。

磁集成前,OBC和DCDC輸入輸出端的濾波電感是一樣的,其中6.6kW車載OBC,PFC電路中是2顆電感,LLC通常是2顆變壓器串并聯,再加1顆諧振電感;DCDC用移相全橋做的話是1顆+輸出端濾波電感(高低壓轉換);集成以后,主要將OBC和DCDC的主變壓器合成一個。

臺達電子楊海軍:我們基本上還是分級去做磁集成。PFC有兩路交錯、三路交錯甚至三相輸入的。目前磁集成有兩種,一種是解耦集成(物理集成),只是把他們機械地封裝到一起,磁路還是各走各的;還有一種是做耦合電感一樣的磁集成,相對的優勢就是要么把紋波做小,要么把體積做小,可以選擇其中一個特性,或者說把紋波做小并適當地減小磁集成產品體積。簡單來講,就是有單路的、多路的解耦集成,多路的耦合集成或者是三相的磁集成,耦合集成難度相對更高,目前業界量產的比較少,主要是以解耦集成為主;

后級要看單向還是雙向,單向是LLC電路比較合適的,但雙向的就會用其他電路拓撲,比如臺達的Boost CLLC電路,或者你提到CLLLC電路,DAB電路也是一種選擇。后級的集成也分兩種,一種是類似于機械封裝到一起,共用一部分磁路,體積、重量都可有效減少,比如UU型或者其他形狀,還有臺達早期的大漏感集成方案,目前用的比較多的是這種,這是對于單向的;還有一種是三相的,華為做得比較早,變壓器部分采用三相五柱,中間三個繞組,也有一些做法是采用三個繞組,將公用柱放到兩兩之間,電感也采用類似的結構;還有一種類似剛才的單向做法,把電感和變壓器集成到一起,中間有部分磁路共用。

威海東興張洪偉:PFC電感考慮體積,大功率器件一般考慮使用金屬粉芯材料,材質不一致,一般不會跟主變和諧振電感磁集成,最多是使用一個底座或外殼做物理集成,在設計交錯并聯的磁集成技術方案時,可以將兩個或者多個電感用磁集成磁心合并在一起,減少整體尺寸;

LLC,CLLC磁集成技術也不會減少磁性元件種類,需要的諧振電感和主變是電源工作必不可少的,只是通過磁心結構的設計,在減少磁集成產品體積的前提下,仍然實現原來磁集成產品的功能;只從磁集成產品設計的結果直觀看,可能少了部分磁心,或者是少了線圈繞組,但是電路需要的功能器件仍然存在。

尚新融大李建江:磁集成方案整體上看主功率磁性元件數量大概會減少一半左右。前級PFC電路目前以交錯并聯為主,有2顆電感,可通過共用部分磁路集成為1顆。此外也會涉及到混合磁路的磁集成,因為電感本身是一個儲能器件,儲能部分往往用扁線立繞或者頻率高的絲包線配合金屬磁粉芯磁柱,除了儲能部分外,連接部分會用到低損耗、高磁導率的鐵氧體材料回收磁路線,防止漏磁;

后級LLC半橋(單向半橋、雙向全橋)涉及到的主要磁性元件是1顆主變壓器,1顆諧振電感,主要就是主變壓器+諧振電感集成為1顆,根據功率大小分不同磁集成方式。功率較小的比如1000W,會采用變壓器漏感直接做成諧振電感,采用一副磁芯通過繞組結構、氣隙調整等實現漏感能夠達到諧振電感的要求,這種方式成本是最低的;另外一種就是背背式,就是完整磁路的主變壓器磁芯+半副諧振電感磁芯形成閉合磁路。

功率大了以后往往采用兩個主變壓器組合的方式,通過對磁柱、繞組、安裝結構的優化,把兩個主變壓器跟諧振電感磁集成。

還有一種從系統角度進行磁集成,整個磁集成系統除了磁性元件外還有芯片、驅動變壓器、電阻、電容等,我們現在也在思考如何跟電源芯片廠商實現小型磁件的磁集成。

超越精密於漢斌:目前6.6kW OBC磁集成用的相對較多,磁集成方式基本上是主變壓器+諧振電感磁集成,或者主變壓器+諧振電感+濾波電感三個集成,前級PFC一般是將幾顆電感集成為1顆,有物理集成,也有磁集成。具體的磁集成數量則根據整體電路拓撲不同而有所區別,比如說單雙向,雙相/三相輸入、串/并聯等不同的方式,磁集成后所減少的磁性元件數量是不一樣的。

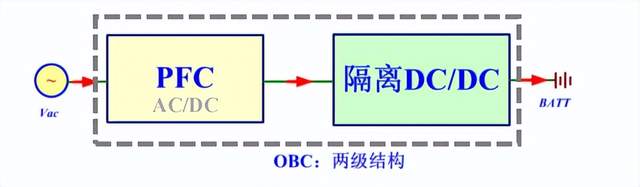

車載OBC電路結構簡圖

2.磁集成后,車載OBC的體積、效率和成本有何變化?

浙江大學王正仕:有些企業布板布得比較好,磁集成產品體積能減小20%,磁集成技術成本能降低10%-15%。

臺達電子楊海軍:磁集成產品體積、重量會下降10%左右。

威海東興張洪偉:磁集成的設計,本身就是減少體積和降低成本,這兩個方面肯定是明顯達成得,至于產品的效率,磁集成后,鐵氧體和銅的用量都減少了,理論上本身的銅損和磁損都會降低,效率也會提高。磁集成后最大的問題是體積縮小了,散熱面積也變小了,電源的散熱設計只要符合了,電源的效率也能達成,甚至比分立器件更高;

尚新融大李建江:磁集成技術成本的降低體現在兩方面,一是減少磁芯、繞組用量后節省的成本,二是磁集成后加上自動化生產帶來的工時或用工成本,兩方面優化較好的話,應該能夠降低1/5成本。

超越精密於漢斌:磁集成產品體積可減少1/3左右。

3.磁集成的設計可能會限制散熱空間,貴司對提高熱管理效率方面做了哪些優化?接下來是否有使用新型散熱材料或技術的規劃?

浙江大學王正仕:磁集成技術應用可能主要是跟功率器件有關系,比如說低壓側電流大了以后,功率器件采用頂部散熱或者雙面散熱,目前像英飛凌已經有這種新封裝形式的磁集成產品方案。

臺達電子楊海軍:共用部分磁路要看具體的設計,單向的是比較好優化的,只要有相位差就有辦法處理,可以提前預判,比如前面提到的UU型電感和變壓器集成部分,可以在磁集成產品設計過程中實現磁通密度逐步減小,并不一定會發熱。

雙向的相對復雜,笨一點的辦法就是加大截面兼顧充放電,這時候可能體積的減小沒有剛才說的10%那么多,可能只有5%或者7%,如果還是解決不了,那可能需要加入高導熱灌膠或者其他方式,這都是業界常用的辦法,比如目前已經有功率器件廠商采用頂部散熱,甚至頂部+底部同時散熱的封裝形式,這種趨勢是很明顯的。

磁性元件也是一樣的原理,因為功率密度越來越高,除了優化設計讓發熱部位更貼近散熱水道,以及降低線損、鐵損外,如何讓其他配件材料具有更高的導熱系數幫助其散熱是未來的趨勢。

威海東興張洪偉:車載OBC會灌封水冷散熱,設計時要考慮到器件內部的熱量如何利用水冷導出是設計關鍵;結構設計需要考慮導熱硅膠如何能夠填充到所有縫隙,特別是氣隙周圍高溫部分,預留好導熱膠灌封進入口,和空氣排出的位置,我們會對骨架做相應的設計,減少膠帶固定線包的傳統方式,在一些特定產品上,設計使用更高導熱系數的陶瓷骨架和陶瓷墊片的新材料進行散熱改善;

尚新融大李建江:磁芯做成一副整體,繞組分別繞制,以更好地解決散熱問題。功率大了以后,磁芯制造也會面臨一些挑戰,比如磁芯大了以后壓制密度不一樣,導致磁通密度不一樣,造成磁芯散熱不均勻。長期使用可能因為應力不一樣造成磁芯開裂,留下安全隱患,所以目前主要是通過組合磁芯來避免這些問題,同時還可以把磁芯做得更扁平些,增大散熱面積。

尤其是要注意氣隙跟繞組的距離,因為漏感對外輻射出來后,繞組離氣隙越近,渦流損耗越大,可以通過分段開氣隙的方式進行分散,但氣隙仍然存在,變壓器失效大部分都是繞組跟氣隙結合部,這里是可靠性的薄弱點。

在不影響磁路使用的情況下,可以增加散熱風道(風冷散熱方式)、跟散熱基板結合更緊密,也可以采用金屬殼+高導熱灌封材料等方式提高散熱效率。

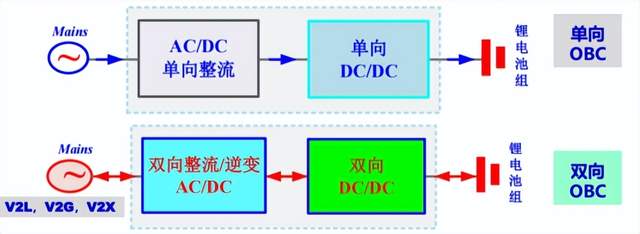

車載OBC電源電路架構

4.磁集成產品要求磁性材料具有更高的頻率響應和更低的損耗,目前車載OBC的工作頻率一般是多少?隨著頻率的提高,一般會選用哪種磁芯和線材?

浙江大學王正仕:頻率一般是100k-200k Hz,這個頻率一般是用鐵氧體,其他材料還替換不了,現在納米晶可以覆蓋這個頻率段,但總體成本要高一些。

臺達電子楊海軍:目前量產的主要是40k-300k Hz之間,研發的磁集成產品有一些已接近甚至超過1M Hz,但還需要進行更多可靠性驗證測試。

線材主要是用膜包線的方案比較多。一方面功率大需要的線徑大,但線徑大成本自然就高,膜包線性能參數和成本都介于三層絕緣線和普通的離子線之間,它的優勢就體現出來了,膜包方線也有,但這個工藝相對難一些,因為要做一個壓合的動作,里面可能會存在一定的安全隱患。

威海東興張洪偉:車載OBC磁集成產品一般使用LLC,雙向CLLLC的拓補,特點是工作頻率不是固定頻率,現在常見的頻率在70~200kHz可變,寬頻、寬溫低損耗是磁性材料的優選,需要磁性材料廠家能夠在這個區域內提供更低損耗的材料。當然在磁性材料瓶頸的情況下,可以通過磁芯結構設計,讓磁性材料工作在最低損耗得區間也是可以實現的,犧牲一些空間,通過設計也能彌補。

東興目前車載OBC磁集成產品選材原則就是前面這些,線材根據頻率,選擇多股的高溫膜包線為主。

尚新融大李建江:頻率一般在100k-200k Hz之間。

磁集成以后,主變壓器和電感可以共用部分磁路,其中影響效率的主要有兩個。一個是影響勵磁電流的,勵磁阻抗越大,空載電流就越小,要選擇更高磁導率的材料;另一個是損耗溫度曲線,根據電源的綜合效應,選擇最低損耗溫度適合電源工況的材料。此外諧振電感跟變壓器還有所區別,需要選取高Bs、低損耗的材料,才能更精準的滿足磁芯的磁特性。

超越電子於漢斌:磁集成后的PFC電感,一般會采用8字型的扁平線,磁芯則采用塊狀組合磁芯。目前看繞線是可以實現自動化了,磁芯生產工藝相對要復雜一些。

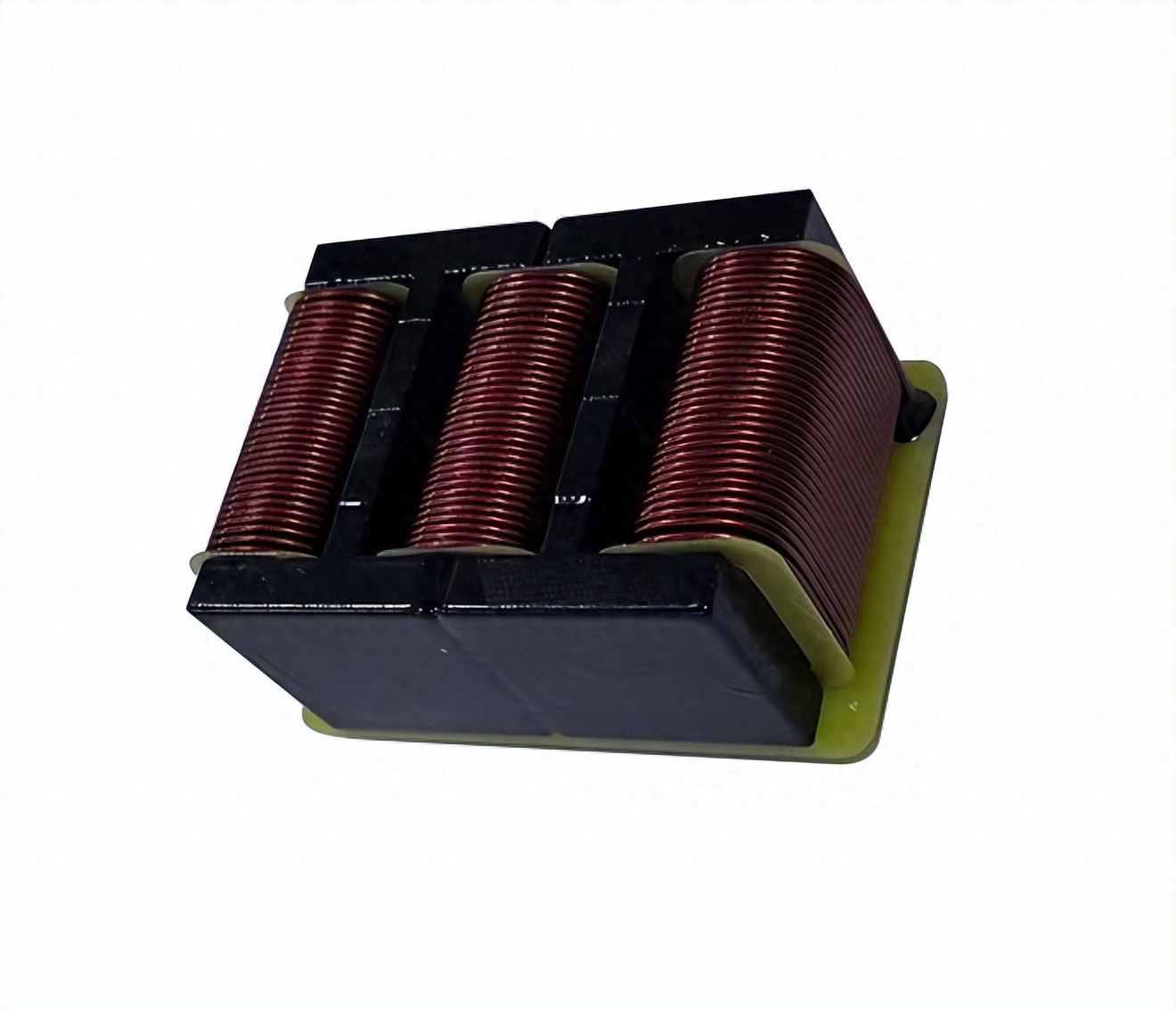

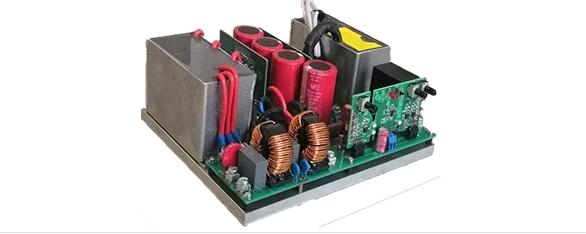

泰科斯德11 kW 車載OBC磁集成產品

5.磁集成后,磁芯一般都是定制化的特殊形狀磁芯,目前貴司是否具備自主設計磁性元件方案的能力?這對磁性元件企業提出了哪些要求?

臺達電子楊海軍:目前主要是主機廠自主設計和第三方供應兩種,第一種比如像比亞迪,這兩種方式都是針對磁集成產品前期設計,對于磁性元件企業而言,主要還是圍繞自動化生產的角度,當然這個過程中也需要磁性元件廠商深度參與,才能更好地實現自動化生產。

威海東興張洪偉:東興完全掌握自主設計磁集成結構,客戶提出項目需求后,磁性元件是按照客戶提供的空間和性能指標來獨立設計的;

車載OBC磁集成技術前期設計是需要配合客戶電源結構定義的,設計后的磁集成產品必須符合可靠性試驗要求,不會太有機會返回來修改結構,所以磁集成產品設計的磁芯是否符合可靠性要求,特別考驗磁集成產品設計人員的能力,東興有符合車載磁性元件AEC-Q200的可靠性實驗室,同時有多年自動化生產的經驗;針對各類特殊的磁集成產品結構設計,都做了提前可靠性評估,磁集成產品設計人員能夠在設計時規避磁集成產品問題;

東興提前幾年布局了自動化生產車間,每年引進大量的自動化設備,針對一些特殊要求,東興會跟設備廠家形成合作,定制一些特殊的自動化設備。東興設計的磁集成產品,會優先考慮是否適合自動化生產,我們必須保障磁集成產品在量產時滿足自動化生產,以保證磁集成產品的一致性和出貨品質。

尚新融大李建江:現在是兩類情況,一類是大的電源企業,他們本身電磁結合的設計能力就比較強,會進行仿真、優化后提出一些構想,這種情況磁性元件企業更多是采取協同設計的方式進行配合。另一種就是磁性元件企業配合電源企業設計整個電源解決方案。

我們不一樣的地方在于,公司內部有兩個團隊,一個負責磁性元件設計,另一個負責電源方案設計。因為電源主要就是電路拓撲、磁性元件、布板,磁部分是我們的底層核心能力,但如果光懂磁,不懂電路,磁集成產品的設計就會受到很多約束。近些年取得快速發展的這些企業,比如鉑科,就是因為他們具有這種磁集成技術產業鏈縱向延伸的能力,能夠從電路的參數直接延伸到磁的本質屬性,讓磁的微觀特性跟電路需求實現精準結合,可以大大縮短磁集成產品驗證周期,我認為這是磁集成技術未來的一個發展趨勢。

超越精密於漢斌:磁集成技術在前期階段,我們會根據客戶需求去做磁路、溫升、結構等相應的仿真,驗證客戶要求性能的實現。

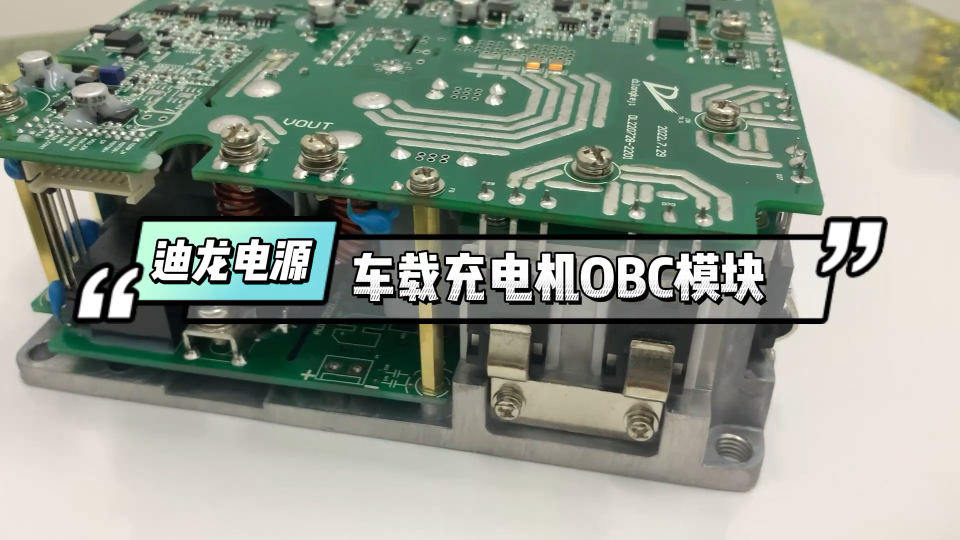

臺達電子多合一電力驅動系統集成,圖片來源:臺達電子官網

6.此外,磁集成技術還會對磁性元件提出哪些挑戰和要求?

浙江大學王正仕:磁集成技術的目標就是降低成本和減小體積,原來的電路結構在這方面能挖掘的潛力已經很有限。磁集成技術確實可以有效降低成、減小體積,但它也比分立磁件復雜得多,因為相互之間是有耦合的,比如控制一個輸出電壓,另外一個電壓解耦是比較復雜的,電磁兼容、散熱問題也更復雜,參數的設計需要兼顧的東西太多,優化變得更困難;多合一集成還涉及到功率分配問題(如OBC+DCDC集成),尤其是DCDC有強制性功能安全要求,OBC磁集成產品的功能安全等級沒有這么高,系統優化成本可能會更高,所以現在很多車載電源企業的產品線中,都是一款磁集成產品+多個獨立OBC產品的組合。

吉利極氪EMC專家朱工:磁集成方案我們也在做,對整個磁集成系統效率的提升,尤其是體積的減小和成本的降低所帶來的效果是十分明顯的。當然在磁集成產品設計過程中也會碰到很多問題,比如效率、功率、磁路設計、熱管理、震動、電磁兼容等——我只從我負責的電磁兼容角度來談,磁集成技術是給我們帶來了很大的挑戰。

主要有兩點:一是磁集成技術限制了PCB板上功率器件的位置。以前用分立磁件,可以根據一定的邏輯去擺放,磁集成后,功率器件的位置只能按照集成磁件給你的空間去擺放了,造成了更多的干擾源,比如功率器件的VDS,就是D和S級之間產生快速變化的電壓,正常情況下,包括還有其他的干擾源,他們之間布的距離肯定更遠一些,但磁集成技術打破了原來這種布線規則;二是從磁集成產品自身來看,變壓器自身是有一個傳導的共模電容,是由繞組和繞組之間的分布電容產生的,分立磁件只有一個原邊和副邊,就只有原副邊之間的寄生電容,磁集成以后,不同的變壓器靠的更近,它們的繞組相互之間也會影響,相比分立磁件,噪傳導到變得更大。

如何通過前期磁集成產品設計去預知上面提到這兩種噪聲傳導有多大,這是我們現在遇到的問題,暫時只能通過測量,提出一些關鍵參數去優化磁集成產品設計方案,可能未來需要高校對這一問題進行更深入的理論研究,并提出一些設計規則,比如說不同變壓器之間的磁路應該怎么設計、偏向什么角度,不同變壓器之間的繞組如何去避免相互影響。

臺達電子楊海軍:磁集成技術屬于牽一發而動全身的工作,它的傳導路徑、輻射路徑、哪里是薄弱環境,整個電路的分析、優化都比分立磁件更復雜,必須要清楚電路的基本工況。因為它并不是單一的技術了,需要考慮整體的優化和所省成本之間的平衡,單獨去講其中任何一個,可能都是有局限性的。

威海東興張洪偉:磁集成產品肯定是車載OBC首選,同時逐漸的普及到其他的開關電源應用,進一步小型化、高頻化、低損耗會是后面對磁性元件企業的要求,磁集成產品設計人員的挑戰也會越來越高;

磁性元件企業的設計能力會要求提高,需要磁集成產品設計工程師掌握磁仿真能力,驗證磁路結構設計是否合理,同時要具備快速打樣的能力。

尚新融大李建江:目前OBC磁集成產品都是定制化的磁性元件,跟傳統的標準化磁件相比,這種定制化磁芯還沒有經過大批量驗證其結構和強度的可靠性,尤其是涉及到不同種類磁性材料的混合磁芯,其熱膨脹系數不一樣,可能造成磁芯在某些結構上開裂,對磁芯結構設計的要求更高,也需要進行磁芯結構的仿真。

7.為了實現更高效率和更小體積,未來可能需要功率半導體和磁集成技術的進一步突破,您覺得未來有沒有新的電路拓撲或者集成度更高的磁集成方案?

臺達電子楊海軍:肯定會有更高集成度的磁集成方案,我們也在做相關的預研,但具體的細節還不方便透露太多,比如1M、甚至2M、3M Hz等更高的頻率,PCB埋磁等非傳統繞線方式,做成模塊化產品,11kW、22kW可能采用多模塊合成的方式。

威海東興張洪偉:半導體高頻低損耗已經突破,磁芯元件的瓶頸后面肯定會凸顯出來,高頻化,會將磁性元器件分布參數的害處放大,需要通過高度磁集成技術和將半導體跟器件連接距離都要結合在一起優化,磁性元件結合平面變壓器和磁集成技術的方案應用會有更多的施展空間,東興成立廣東的研發中心,重要目的也是在這個方面希望能夠輔助到電源的發展。

尚新融大李建江:隨著PCB板工藝的進步,未來磁性元件會越來越少,磁芯會直接封裝到多層PCB板上形成模塊電源,變成一個標準的功率控制器,大功率電源則會采用小模塊并聯的方式去實現,我認為這是一個必然的趨勢。

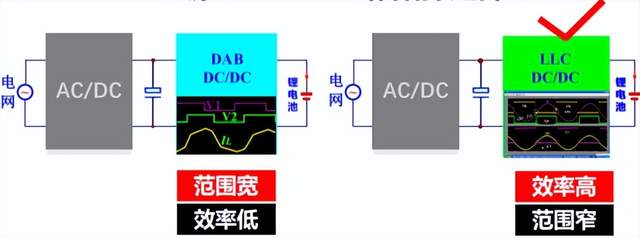

部分車載OBC電路拓撲結構

結語

綜合對話嘉賓的觀點看,目前車載OBC磁集成產品主要集中在前級PFC電路的電感,以及后級LLC或其他類似功能電路中主變壓器和諧振電感的集成,集成方式分為解耦集成(物理集成)和耦合集成,后者集成難度更高,對磁集成產品設計能力要求也更高,解耦集成是目前大多數廠商采用的主流磁集成方案;

磁集成后:

數量上,磁集成使功率磁性元件大概減少一半;

磁集成產品體積上大概縮小10%-20%;

磁集成技術成本上大概降低10%-20%;

磁集成效率上提升相對沒有那么明顯,并未深入討論。根據此前的采訪,提升幅度大致為1%-1.5%;

磁集成技術是一個系統性的工程,按照目前的磁集成技術水平及工藝條件,需要綜合考慮優化磁集成技術產業系統各方面的成本與所節約成本之間的平衡;

未來,隨著磁集成技術產業鏈上下游設計能力、工藝水平的提高,更高集成度的方案,比如采用埋磁的標準化板載模塊電源,有可能會重塑當前磁性元件行業的產業鏈生態。

本文為嗶哥嗶特資訊原創文章,未經允許和授權,不得轉載

審核編輯 黃宇

-

OBC

+關注

關注

10文章

160瀏覽量

17843

發布評論請先 登錄

相關推薦

OBC交流充電浪涌問題怎么辦

OBC在智能制造中的應用

OBC的優勢和應用

磁極是如何解決磁集成產品電磁干擾的?

深圳大學、英搏爾等重磅嘉賓坐鎮磁集成峰會

2024磁集成技術創新與應用研討會

磁集成落地的關鍵 從解決EMC開始

OBC邁向22kW,怎樣選擇設計方案?

英威騰光伏攜最前沿的光儲產品和解決方案亮相菲律賓儲能盛會

車載obc是什么意思

6.6kW OBC SiC型號SEC-6D6KW-OBC-SIC-GEVB評估板數據手冊

磁集成應用最前沿 OBC又在考慮什么問題?

磁集成應用最前沿 OBC又在考慮什么問題?

評論