發展新能源汽車是我國從汽車大國邁向汽車強國的必由之路,是應對氣候變化、推動綠色發展的戰略舉措。2012年國務院發布《節能與新能源汽車產業發展規劃(2012—2020年)》以來,我國堅持純電驅動戰略取向,新能源汽車產業發展取得了巨大成就,成為世界汽車產業發展轉型的重要力量之一。

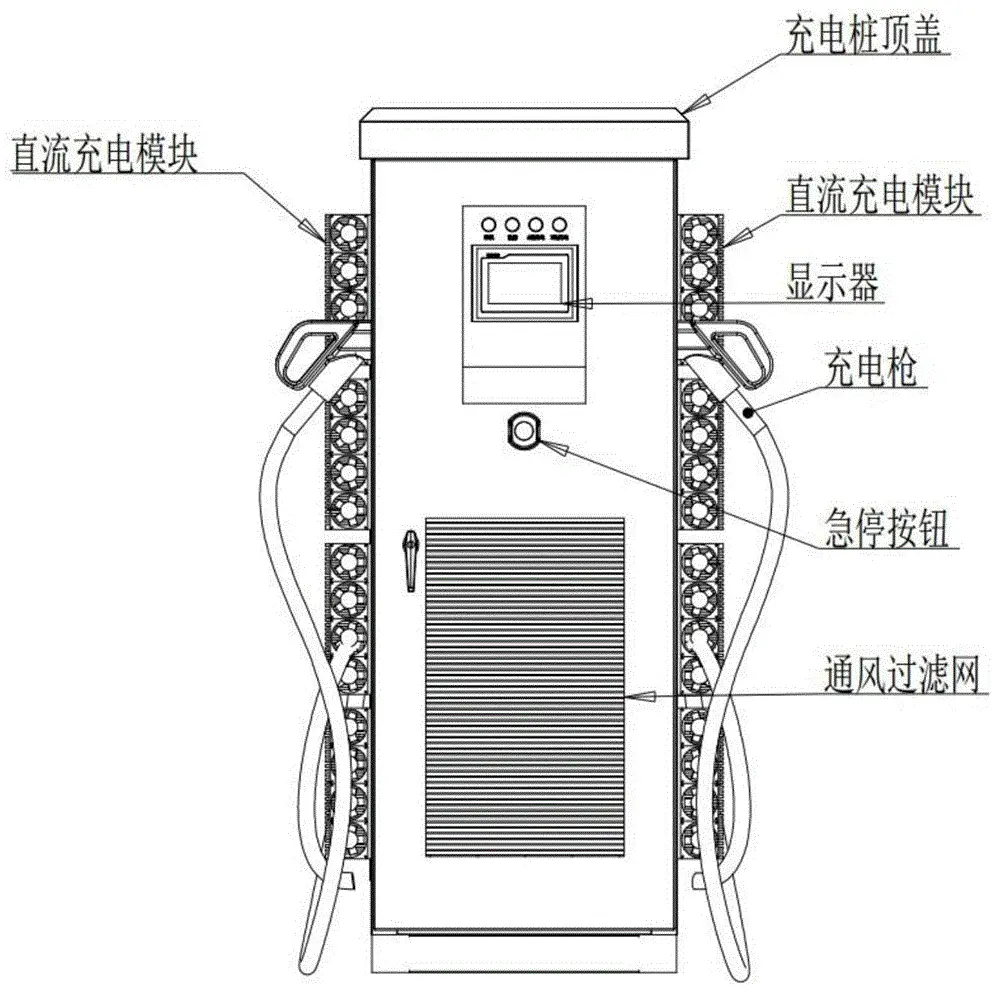

在新能源汽車充電設備中,充電模塊發揮著“心臟”的作用。充電模塊應用于直流快速充電設備中,包括充電機、控制器、電源等組件,是實現整流、逆變、濾波等功率變換的基本單位,主要作用是將電網中的交流電轉換為可供電池充電的直流電。因此,充電模塊的性能直接決定了直流充電設備的整體性能,還關系著充電的安全問題,是新能源汽車直流充電設備的核心部件。

圖1.直流充電設備內部物理結構拆解圖

圖1.直流充電設備內部物理結構拆解圖 圖2.充電模塊示意圖

圖2.充電模塊示意圖作為新能源汽車的基礎配套設施,充電設備數量隨著新能源汽車保有量的提升也隨之增加。截至2023年底,我國充電基礎設施累計數量達859.6萬臺,其中公共充電樁數量為272.6萬臺,直流充電樁120.3萬,在公共充電樁中的占比44.1%,占比較2022年增長1.8%。

隨著新能源汽車對充電速率的要求進一步提高,直流充電樁的占比還將進一步提高。在快速補能需求的驅動下,新能源汽車往400V以上的高電壓平臺發展。從直流充電樁內部結構來看,要想實現大功率充電,則需要增加充電模塊的并聯數量。例如:60KW的充電樁需要2個30KW的充電模塊進行并聯,120KW的充電樁則需要4個30KW的充電模塊進行并聯。因此可預見未來充電模塊的需求量將快速提高。

經過將近十年的大規模市場化應用的檢驗,充電模塊的技術日益成熟。從散熱方式可劃分為三種:1.直通風型模塊,市場上的主流模塊類型,所有廠家都在生產;2.獨立風道和灌膠隔離型模塊,前者主要以優優綠能、云充為代表,后者主要以英飛源、通合為代表;3.全液冷模塊,以華為、英飛源為代表。

考慮到經濟性,目前市場上主流的充電模塊多為直通風型模塊,即風冷型模塊;而后為了保護主要器件免受粉塵的污染和腐蝕,以及長時間高熱運轉下散熱情況較差等問題,廠商們又設計開發出了獨立風道和隔離風道的模塊,通過優化了風道的設計,大大降低了模塊的故障率,提高了模塊的可靠性與使用壽命,此類模塊仍可視為風冷型模塊;而液冷型模塊則被視為充電模塊散熱的最優解法,早在2020年,英飛源全液冷超充系統就開始在歐洲試行商用,2023年年底,華為宣布將要在2024年部署10萬臺全液冷充電樁,然而全液冷充電模塊以及全液冷充電系統的集成仍還有一定的技術壁壘,國內能夠制造生產的廠商不多。

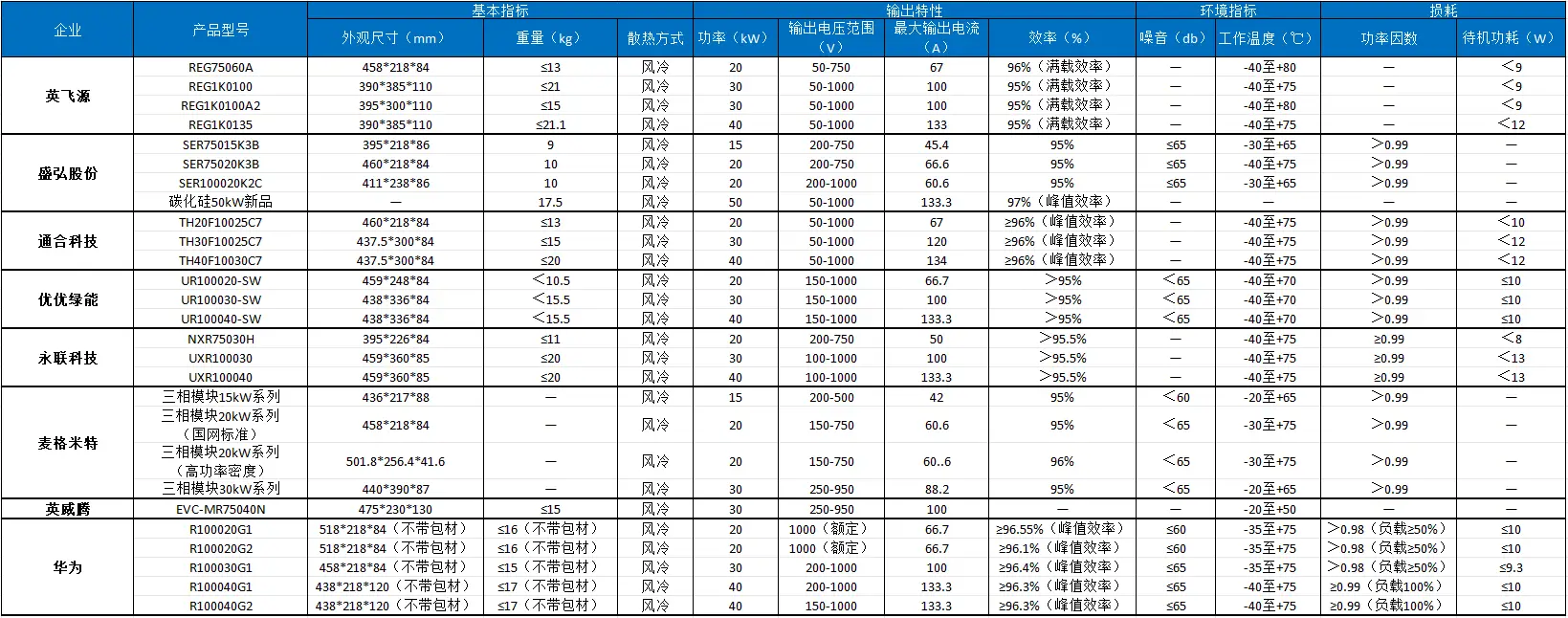

圖3.國內主流廠商的風冷型充電模塊參數表

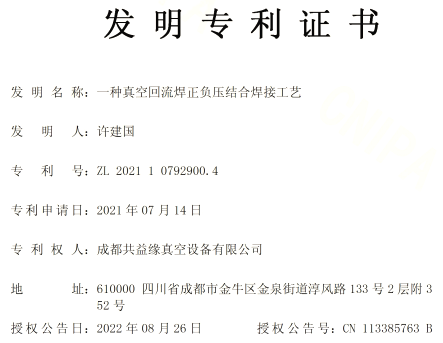

圖3.國內主流廠商的風冷型充電模塊參數表充電模塊的產品性能和穩定性至關重要。除了要求高效的電流轉化效率,減少能量損耗,提高充電效率,縮短充電時間外;還需要承受各種復雜的工況和環境條件;同時還要保證自身的安全性,防止工作中出現故障造成火災或漏電。因此在制造過程中,焊接技術的選擇至關重要。真空回流焊技術因其高生產效率、高一致性、高焊接牢靠性、低空洞率等,成為了新能源充電模塊焊接的優解。得益于成都共益緣持有的“正負壓”焊接工藝專利,可使整體焊接空洞率≤1%;優化的加熱平臺,溫控精度可控制在±1℃,再通過陣列、接觸式的加熱方式,使加熱面溫差小,不會產生局部的突變溫升,再與前面的“正負壓”焊接工藝結合,能夠有效抵消平臺及工裝形變的影響,使得焊接質量更加完美;自適應、模塊式、升降式的冷卻系統還能保證焊接面震動小、溫差小、熱沖擊小,使得焊接更加牢靠。

圖4.“一種真空回流焊正負壓結合焊接工藝”發明專利

圖4.“一種真空回流焊正負壓結合焊接工藝”發明專利除上述的“黑科技”外,還有“正壓式氫氣排放燃燒系統”、“甲酸充入系統”等均可選配,設備的整個工藝曲線最多可設定128個工藝段,能匹配出最合適的工藝,使焊接達到最理想的效果,保證大功率充電模塊的性能與質量。

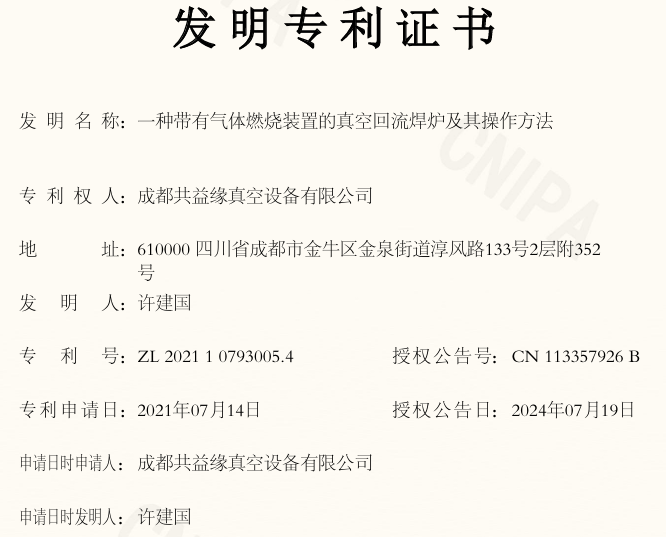

圖5.“一種帶有氣體燃燒裝置的真空回流焊爐及其操作方法”發明專利

圖5.“一種帶有氣體燃燒裝置的真空回流焊爐及其操作方法”發明專利焊接好的充電模塊,再與車載電源(車載充電機、車載DC/DC變換器)、配電系統(繼電器、熔斷器)、薄膜電容、金屬軟磁粉芯、線束等各種重要元件,共同組成了新能源的充電系統,為客戶提供高質量、低成本、安全的充電服務。

關于新能源充電模塊焊接的話題就淺談到這里,若有不當之處歡迎各位朋友予以指正和指教;若與其他原創內容有雷同之處,請與我們聯系,我們將及時處理;若您對新能源充電模塊的質量與產量有較高要求,我司可提供焊接所需的真空回流焊/真空共晶爐,您可以和我們聯系共同討論,或前往我司官網了解。

成都共益緣真空設備有限公司

-

新能源

+關注

關注

26文章

5489瀏覽量

107489 -

焊接

+關注

關注

38文章

3138瀏覽量

59801 -

充電模塊

+關注

關注

0文章

36瀏覽量

13255 -

充電設備

+關注

關注

1文章

35瀏覽量

7551

發布評論請先 登錄

相關推薦

真空回流焊爐/真空焊接爐——正壓純氫還原+燃燒裝置

還原性氣氛助力真空共晶爐:打造高品質焊接的秘訣

真空回流焊爐/真空焊接爐——晶圓焊接

真空回流焊爐/真空焊接爐——微波組件模塊的組裝

真空回流焊爐/真空焊接爐——太陽能電池組焊接

SP-WROOM-02模組可以通過回流焊爐送兩次嗎?

你所不知道的真空回流焊十大優點,最后一個太意外!

真空回流焊爐/真空焊接爐——新能源充電模塊焊接

真空回流焊爐/真空焊接爐——新能源充電模塊焊接

評論