【摘要】 采用高分子材料對傳送帶導向輥軸軸承位磨損進行在線修復技術;實現了在線修復、免拆卸、大量降低維修成本的目的;對設備的修復及其技術的應用優勢和技術創新做了詳細分析。

【關鍵詞】 導向輥軸磨損,軸承位磨損修復,軸承位磨損,高分子復合材料,在線修復

一、設備概括

煤帶輸送機可進行水平、傾斜和垂直輸送,也可組成空間輸送線路,輸送線路一般是固定的。而主動輥是輸送機傳送帶上的裝置用于動力輸出的輥子。在長期的運轉中傳送帶主傳動由于高強度以及大扭矩的惡劣環境導致軸承位出現不同程度的磨損。

二、軸承位磨損故障分析

軸在工作過程中承受較大的扭矩力和沖擊力,在使用過程中由于金屬材質的軸承不具備退讓性因此極容易造成應力集中致使金屬疲勞磨損出現間隙,一旦出現間隙將會使軸面與軸承內圈之間加劇磨損;磨損嚴重后,軸承跑內圈,導致內圈定位松弛;最終導致內圈斷裂;導致設備無法開機。

該次在某礦業公司,就出現了軸承位磨損問題;導致設備無法開機,軸承由于長時間處在磨擦環境,內圈也有不同程度的磨損嚴重,軸承溫度過高;保持架有異響;

該次修復軸軸承位出現磨損,有較明顯劃痕,局部有小坑洞,最深的磨損部位達到0.13mm左右;軸面同心度也受到了一定影響;軸與軸承配合面不足;

出現間隙;這樣會造成設備震動加大,如果不及時停機,軸和軸承之間繼續加劇磨損,最后會造成被迫停機;對于設備的安全造成極高的危險性;若不及時發現很有可能造成折斷或是煤粉起火事故,造成不必要的生產和安全事故的發生;

三、軸承位磨損修復解決方案

a:傳統修復工藝

企業傳統解決辦法是補焊或刷鍍后機加工修復,但兩者均存在一定弊端:補焊高溫產生的熱應力無法完全消除,易造成材質損傷,導致部件出現彎曲或斷裂;而電刷鍍受涂層厚度限制,容易剝落;

以上兩種方法都是用金屬修復金屬,無法改變“硬對硬”的配合關系,在各力綜合作用下,仍會造成再次磨損。針對這種高空作業重載設備,拆裝極為復雜,消耗大量人力,物力,運輸維修周期長;延誤開機時間;給企業造成極大損失,維修成本增加。

b:高分子復合材料修復工藝

利用高分子復合材料現場對磨損部位進行修復,在保證修復精度和滿足安裝要求的基礎上,無需對設備進行大量拆卸,修復周期短;

修復依據配合關系根據現場拆裝條件,選取最佳修復工藝進行在線修復工作;

保證修復尺寸、同心度、軸承游隙、過盈尺寸等重要安裝參數;實現高分子復合材料恢復設備尺寸的目的;再造軸承位;修舊利廢。

高分子復合材料,其具有超強的粘著力,優異的抗壓強度以及優良的可塑性等綜合性能,可免拆卸免機加工。既無補焊熱應力影響,修復厚度也不受限制,同時具有金屬材料不具備的退讓性,可吸收設備的沖擊震動,避免再次磨損的可能,并大大延長設備部件的使用壽命,為企業節省大量的停機時間。

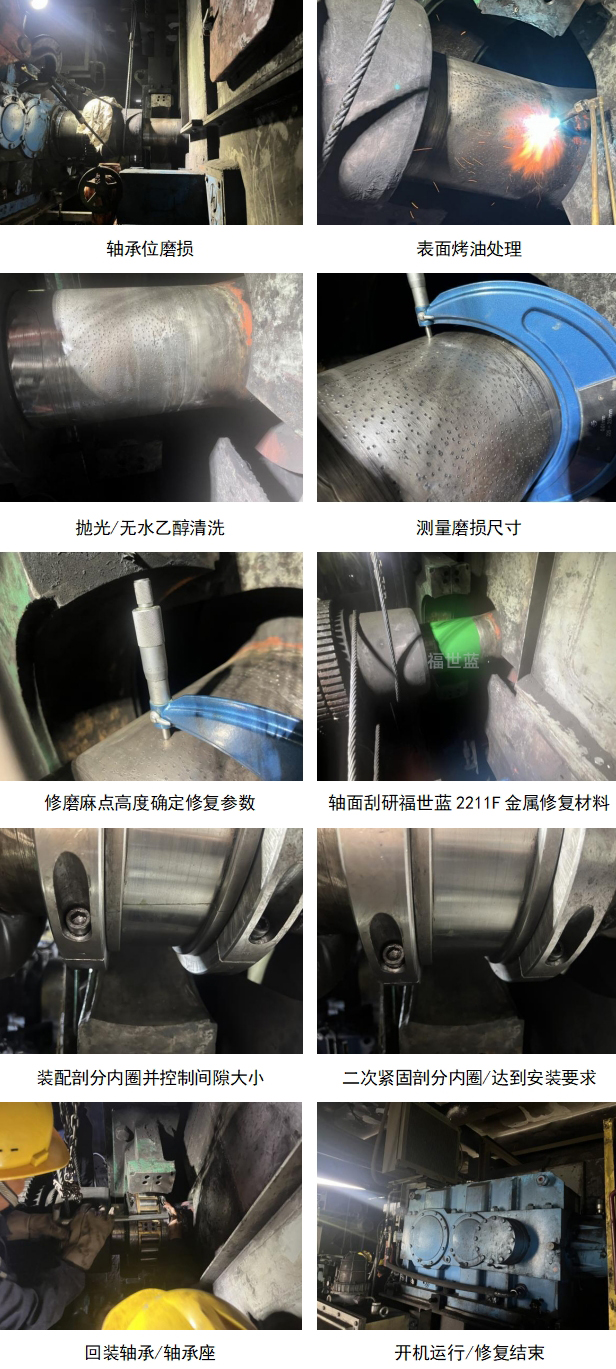

四、煤帶機主傳動輸出軸軸承位磨損的修復步驟

修復工藝:麻點輔助定位高分子材料修復

1、軸面烤油處理,

2、軸面打磨拋光處理;

3、無水乙醇清洗軸面;

4、千分尺測量并確認軸徑實際磨損尺寸(最大磨損量0.13mm);

5、研磨并控制麻點高度,千分尺測量軸面同心度以及過盈尺寸;

6、軸面以及剖分內圈涂抹福世藍2211F金屬修復材料(控制涂層厚度0.2mm上下);

7、軸面刮研材料后,立即安裝剖分軸承內圈(控制剖分內圈配合間隙/60分鐘內完成);

8、材料固化30-40分鐘;

9、二次緊固剖分內圈并塞尺測量間隙(內圈完全符合安裝標準);

10、回裝軸承/滾珠/外套/軸承座等;

11、設備回裝結束后,保證材料固化8-12小時;

12、空車運行并補充潤滑油/檢測軸承運行溫度/跳動/振幅/異響等設備運行參數;

13、空運行正常后,投料正常使用/該次修復結束。

五、修復應用案例

-

軸承

+關注

關注

4文章

2129瀏覽量

31324 -

修復

+關注

關注

1文章

718瀏覽量

22829 -

復合材料

+關注

關注

2文章

235瀏覽量

13119

發布評論請先 登錄

相關推薦

21年的實戰經驗,在線快速修復煤帶機主傳動輸出軸軸承位磨損,用過的都說好

21年的實戰經驗,在線快速修復煤帶機主傳動輸出軸軸承位磨損,用過的都說好

評論