從在實驗室條件下在有限數量的樣品上成功演示一種新的激光工藝,到將該工藝擴大到大批量工業應用,這是一個重要的步驟。特別是,有必要確定工藝參數的變化如何影響終結果,以便確定可接受的工藝輸入和操作范圍。

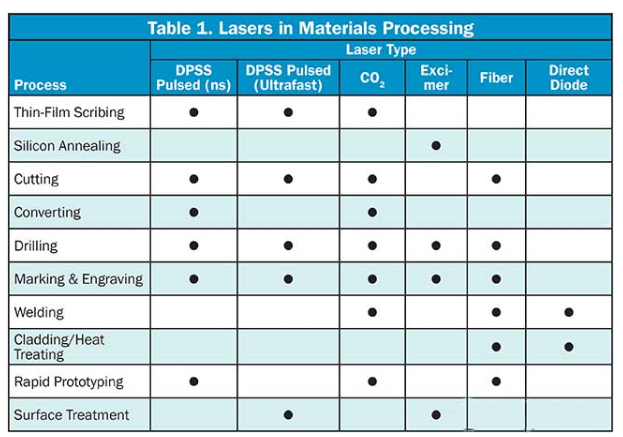

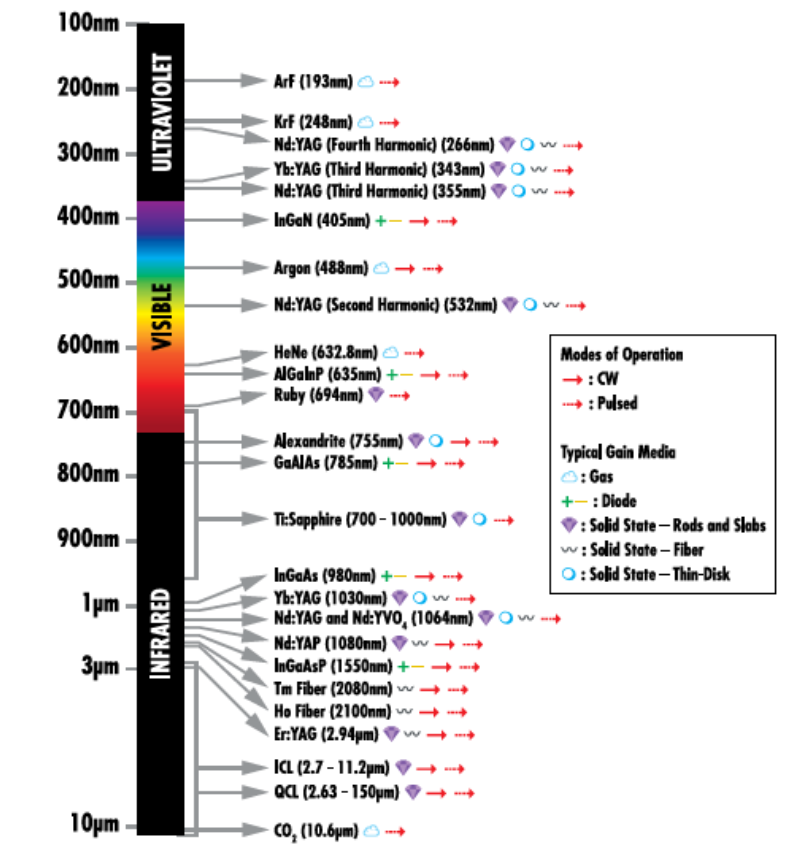

激光材料加工實際上是一個的術語,適用于各種各樣的應用。表1總結了這些用途的主要類別以及為其服務的激光器。一方面,在汽車、造船和電器生產等行業,使用千瓦光纖和二氧化碳激光器切割和焊接金屬。在光譜學另一方面,紫外和超快激光器用于在微電子、顯示器和太陽能電池制造的高精度工藝中鉆出微米大小的孔和刻劃薄膜。

工藝鑒定在所有這些領域都很重要,盡管主要關注點和主要考慮因素會隨著應用范圍的變化而變化。例如,在許多鈑金切割應用中,環境沒有得到很好的控制,并且進料中經常存在批次間的變化。在這種情況下,重要的是要開發一種能夠在這些變化的情況下成功運行的流程,通常用于自動化、全天候使用,只需少的操作員干預。

相比之下,高精度工藝的制造環境通常受到嚴格控制。但是,保持更嚴格的機械公差的需要可能會更加重視精密夾具的開發。超快過程尤其可能需要更好地控制光學對準,以便保持驅動非線性效應所需的高峰值功率。

成本是關鍵

無論制造任務的具體情況如何,工藝評定程序的個輸入是制造商對工藝必須實現的目標的聲明。具體而言,這涉及到為所有工藝結果設置標稱值和公差,例如激光鉆孔的直徑、深度和位置。

工藝鑒定的下一個關鍵輸入是成本。對于大多數制造商來說,實際的衡量標準是每個零件的成本。必須從一開始就考慮這種投入,因為任何新的生產方法只有在比現有方法更便宜的情況下才能用于完成相同的任務;當它提供明顯更大的運營靈活性時;或者當它允許生產商以提高自己對消費者的價格的方式增加產品的功能或價值時。

有幾個因素會影響每個零件的成本。明顯的是生產設備的資本成本及其擁有成本特征,如功耗、其他消耗品和維護成本。然而,還有許多其他因素。例如,生產率,即在給定時間段內生產的零件數量,通常是一個重要的考慮因素,尤其是當工藝生產瓶頸時。此外,機器的增量容量也可能是一個考慮因素。具體來說,從風險調解的角度來看,使用幾個容量較低的機器會更好嗎?盡管它們的成本效益較低?工藝產量、所需返工水平或某種形式的后處理(如零件清潔)的需求也直接影響成本。

另一個重要的成本問題是支持設備所需的人力。設備是否需要操作員?如果需要,操作員的技能水平如何?這臺新機器能很容易地與其他生產設備集成嗎?如有必要,它是否適用于自動零件裝載和卸載?

機器的維護要求也可能影響人力預算,特別是如果制造商需要配備專業人員來執行系統的日常維護和調整。這是基于激光的設備的一個特別考慮因素,因為激光和光學調整可能超出了公司現有維護人員的專業知識范圍。當然,無論是日常維護還是維修的停機時間,加上維修本身的成本,也會對成本產生重大影響。

過程變量

一旦確定了所有這些因素的目標,那么工藝鑒定就涉及到開發一種滿足這些成本和質量限制的生產方法,并且可以大規模復制。從本質上講,過程鑒定是一門統計學學科。在少量零件上證明給定的工藝是不夠的,因為這將無法顯示當工藝擴大到更大的數量時自然發生的潛在變化。因此,必須進行足夠的測試,以產生足夠大的樣本量,從而可以確定批量生產中預期的零件間變化水平的準確統計數據。

圖2:工業超高速激光器,如Coherent股份有限公司Monaco(400-fs脈寬),在高精度材料加工中越來越受歡迎。與較長的脈沖寬度相比,它們的高峰值功率和短脈沖寬度可減少熱影響區(HAZ),并降低燒蝕閾值,從而實現對各種金屬、半導體和有機材料的高精度加工。由Coherent股份有限公司提供。

有幾個因素導致了剛才提到的過程輸出的變化。一些明顯的因素包括材料、夾具、激光輸出、光束輸送、環境條件和其他工藝輸入條件,如電源或冷卻水供應。值得更詳細地研究這些因素。

在現實世界的制造環境中,材料通常來自多個供應商,即使在單個供應商的產品中,也可能存在批次間或單位間的不一致。這些變體可以大致分為兩類。首先是尺寸變化,如厚度,這顯然會影響切割和鉆孔等過程。

第二種類型的材料變化是固有的,或者是材料本身性質的差異,例如吸收或反射特性、折射率、熱導率、內應力特性、化學成分等。這些變化可能直接影響激光與材料的相互作用,并改變工藝結果。

就激光輸出而言,影響工藝結果的明顯變量是激光功率或脈沖能量。此外,許多工藝對脈沖形狀很敏感,尤其是在決定峰值功率的程度上。這對于超快激光器來說尤其關鍵,因為超快激光器通常通過非線性過程與材料相互作用,而非線性過程必然高度依賴于峰值功率。

周圍環境條件的變化,特別是溫度和濕度的變化,會以多種方式影響一個過程。例如,光學機械支架和光學器件本身都可能以改變光束指向或光束形狀的方式對溫度變化做出響應。這會更改焦點的幾何圖形或位置,當生成較小的特征時,這一點變得更加關鍵。同樣,由于燒蝕速率是注量的函數,因此尺寸以及靶上的注量對于超快激光器來說尤其關鍵。

即使在沒有任何環境波動的情況下,機械零件的性能也總是存在變化。例如,如果零件被裝載到給定的機械夾具中1000次,那么每次零件實際所在的位置都會有分布。

現實中的過程鑒定

理論上,確定每個過程變量可接受極限的理想方法是單獨改變每個參數,同時保持所有其他參數不變,然后觀察這種變化對結果的影響。

然而,這種方法不切實際,而且通常是不可能的。這是因為在給定的過程中通常存在大量的變量,其中一些變量,例如激光脈沖形狀,不能容易地確定地變化。

因此,現實世界中的過程鑒定通常從系統設計開始。具體而言,這涉及到選擇系統組件,如激光器、光學支架和零件夾具,這些組件已經證明在相關操作條件下隨時間推移是穩定的。換言之,選擇高度穩定的激光源消除了測試激光功率變化或脈沖間穩定性影響的過程的需要。

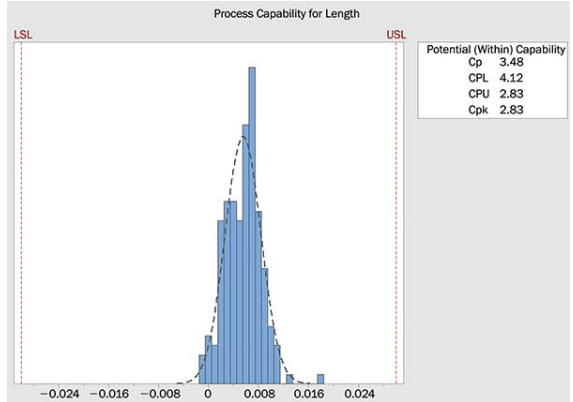

圖3。為加工玻璃零件的長度采集的標準化統計數據。由Coherent股份有限公司提供。

此外,在某些情況下,沒有必要測試給定變量的影響。相反,一些開銷只是簡單地添加到流程中,以便它能夠正常工作,即使存在預期的變化。例如,可以在測試過程中確定,在理想條件下,激光切割過程可以在1m/s的進給速率下成功操作。但是,由于已知在生產中會有材料變化,因此將生產進給速率設置為0.8m/s以適應這種情況。

當然,這會對成本產生影響。以較慢的速度運行工藝會降低產量,但也可能降低廢品率。因此,工藝鑒定的一個關鍵方面是確定哪些因素是關鍵的。具體來說,什么結果對成品零件的正確操作是必要的,哪些參數不那么關鍵。

后,必須使用測試過程生產足夠數量的零件,以便對批量生產中預期的零件間變化水平進行統計有效的確定。

展示玻璃應用

回顧一個實際的過程鑒定示例可能有助于使這一切更加具體。在一個案例中,一家顯示器制造商與一家激光器制造商簽訂了合同,以確定使用超快激光器切割小于1毫米的薄玻璃的工藝。

該生產商一直在機械切割玻璃,但這需要在切割后進行研磨和拋光,以提供所需的切割邊緣質量。此外,機械切割不具備產生彎曲切割的能力,也不具備處理非平板玻璃的能力,這兩者都成為該應用的要求。超快激光加工提供了克服所有這些缺點的潛力。為了使基于超快激光的工藝成為一種具有成本效益的替代技術,生產商確定了必要的生產率、公差和產量。

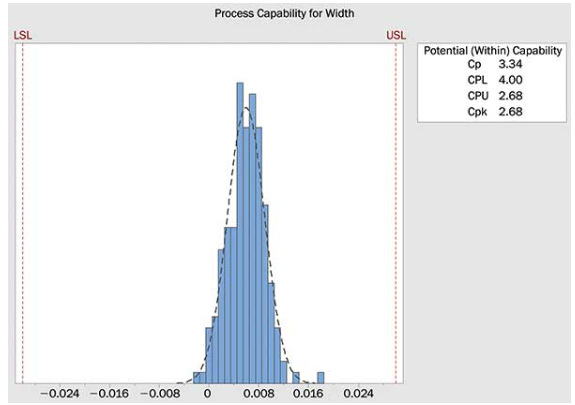

圖4 獲得的加工玻璃零件寬度的歸一化統計數據。由Coherent股份有限公司提供。

很快就確定,為了滿足處理時間要求,需要使用高速、電動XY平臺進行零件定位的工作平臺。然后,任務變成了確定平臺移動的加速度值之間的折衷,該值小化了處理時間,同時仍然產生在用戶的尺寸精度規范范圍內的定位誤差。然后,目標是找到具成本效益的控制器和階段包,能夠可靠地提供這種級別的性能。

使用不同階段加速度值進行了一系列測試運行,以確定這些權衡。連續三天重復這些測試,每天重復幾次,以證明隨著時間的推移和環境操作條件的變化,該過程是穩定的。測試還利用了幾個批次的零件來說明材料的批次差異。特別是,客戶已經將玻璃內部應力的變化確定為影響終結果的問題。

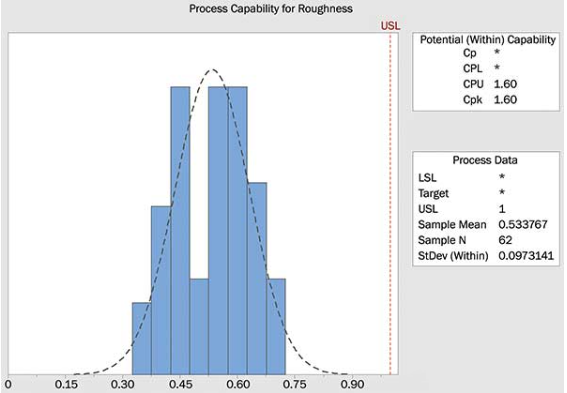

加工后,使用光學顯微鏡測量零件尺寸。此外,還采用了光學表面輪廓儀來測量表面質量。由此,為切割件的長度和寬度尺寸以及加工邊緣表面粗糙度的分布組裝了結果的統計圖(圖3-5)。長度和寬度圖是測量的特定尺寸的直方圖,以及制造商提供的規格上限(USL)和規格下限(LSL)。此外,還顯示了測量值分布的理想擬合線。

圖5 已加工玻璃零件的邊緣粗糙度的歸一化統計數據。由Coherent股份有限公司提供。

根據這些數據,計算出工藝能力的統計量(Cpk)。Cpk是一個數字,它量化了一個過程相對于過程的自然變異性與規范限制的執行程度。Cpk的值越高,生產的任何給定零件超出規格限制的可能性就越小。例如,Cpk值1.33表示99.99%的工藝產率。

在本例中,通過在連續三天的三次運行中確定機械公差的Cpk值,對該過程進行了鑒定。這些圖顯示了組合數據的能力。更具體地說,它們繪制的是與標稱值的偏差,而不是標注的實際值。Cpk值遠大于2時,所配置的工藝被證明是高度可行的。此外,測量表面粗糙度,并計算出Cpk值為1.6。這再次表明,這一過程運行得非常好。

總之,工藝鑒定是從“概念驗證”階段進入生產現實的必要步驟。由于終用戶并不總是很好地理解激光加工的細微差別,因此通常可以通過與具有進行工藝驗證研究能力的激光供應商合作來好地實現這一點。

審核編輯 黃宇

-

激光器

+關注

關注

17文章

2524瀏覽量

60471 -

光譜

+關注

關注

4文章

831瀏覽量

35229

發布評論請先 登錄

相關推薦

電子科普!什么是激光二極管(半導體激光器)

驅動激光器的窄脈沖是怎么產生的?

石墨烯在激光器中的應用

半導體激光器的工作原理和應用

光纖耦合激光器是什么 光纖耦合激光器支持多波長激光輸出嗎?

常見激光器類型

工業激光器:工藝鑒定介紹

工業激光器:工藝鑒定介紹

評論