在BGA元件下的測試點設置需要格外注意,因為BGA元件的結構特殊,測試點的放置可能會給元件帶來壓力,增加斷裂的風險。因此,在BGA元件下放置測試點應避免或謹慎進行。以下是關于在BGA元件下放置測試點的展開內(nèi)容:

高壓力風險:由于BGA元件下的測試點需要施加一定的壓力來確保良好的電氣連接,這可能會給BGA元件帶來高壓力。BGA元件的焊球結構相對脆弱,如果施加過大的壓力,容易導致焊球斷裂或元件損壞。

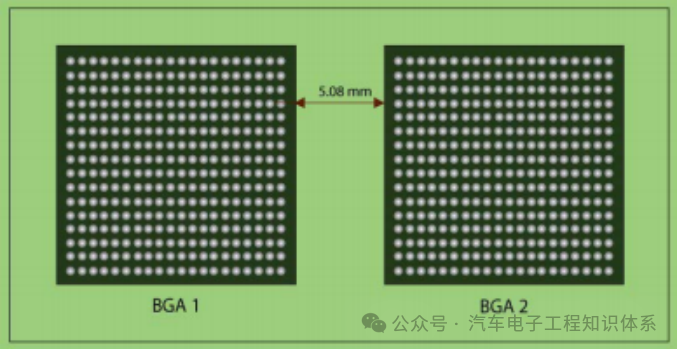

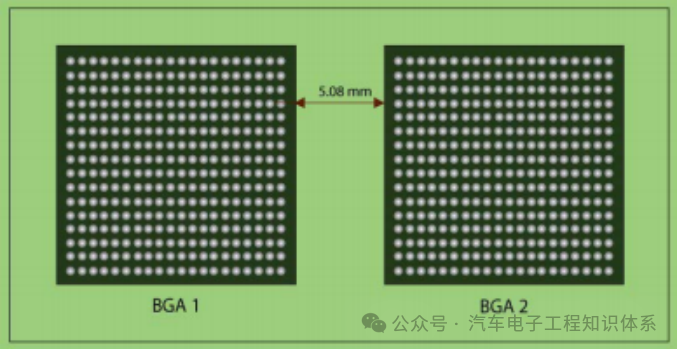

間隙要求:為了避免測試點對BGA元件施加過大的壓力,建議在BGA兩側留有足夠的間隙。常見的建議是留下5.08mm(200mil)的間隙,這樣可以容納3mm直徑的測試點。如果兩個BGA元件并排放置,這種間隙是比較常見的。

替代方案:如果在BGA元件下放置測試點存在較大的風險或難度,可以考慮使用其他測試方法或技術來獲取所需的測試數(shù)據(jù)。例如,可以使用非接觸式測試方法(如紅外熱成像、X射線檢測等)來檢測BGA元件的狀況和性能。

圖:兩個BGA之間的分離距離

審核編輯:黃飛

聲明:本文內(nèi)容及配圖由入駐作者撰寫或者入駐合作網(wǎng)站授權轉載。文章觀點僅代表作者本人,不代表電子發(fā)燒友網(wǎng)立場。文章及其配圖僅供工程師學習之用,如有內(nèi)容侵權或者其他違規(guī)問題,請聯(lián)系本站處理。

舉報投訴

原文標題:在BGA元件下的測試點

文章出處:【微信號:QCDZYJ,微信公眾號:汽車電子工程知識體系】歡迎添加關注!文章轉載請注明出處。

相關推薦

關鍵性元件需要在PCB上預設測試點。用于焊接外貌組裝元件的焊盤不容許兼作檢測點,必須另外預設專用的測試焊盤,以保證焊點檢測和生產(chǎn)調(diào)試的沒事了進行。用于

發(fā)表于 10-24 11:46

請教一下哪位高手知道如何給PCB自動添加測試點,菜單欄目錄下是有自動添加測試點的,可是我執(zhí)行了命令就是顯示不出來測試點,還望各位指點一下,謝

發(fā)表于 04-05 09:05

PCB測試點制作的一般要求 關鍵性元件需要在PCB上預設測試點。用于焊接外貌組裝元件的焊盤不容許兼作檢測點,必須另外預設專用的測試焊盤,以

發(fā)表于 02-27 09:15

分享一下:1.用于焊接零器件的焊盤不可兼作檢測點,須另外設計專用的測試焊盤。焊盤處于PCB的同一側面,如此便于檢測,也降低相應的費用。2.測試點選用質(zhì)地較軟、易貫穿、不易氧化的金屬,以保證可靠接地

發(fā)表于 02-06 17:33

,另外因為零件較高,通常還要在測試治具針床座上開孔避開,也間接造成無法植針。電路板上越來越難容納的下所有零件的測試點。 由于板子越來越小,測試點多寡的存廢屢屢被拿出來討論,現(xiàn)在已經(jīng)有了

發(fā)表于 09-17 17:44

某些高零件的旁邊無法植針。 如果探針距離高零件太近就會有碰撞高零件造成損傷的風險,另外因為零件較高,通常還要在測試治具針床座上開孔避開,也間接造成無法植針。電路板上越來越難容納的下所有零件的測試點

發(fā)表于 09-17 06:30

939 CPU插座測試點

一、實物圖

發(fā)表于 04-26 15:27

?685次閱讀

ATX電源插座測試點

一、測試點

上圖為2

發(fā)表于 04-26 15:34

?5780次閱讀

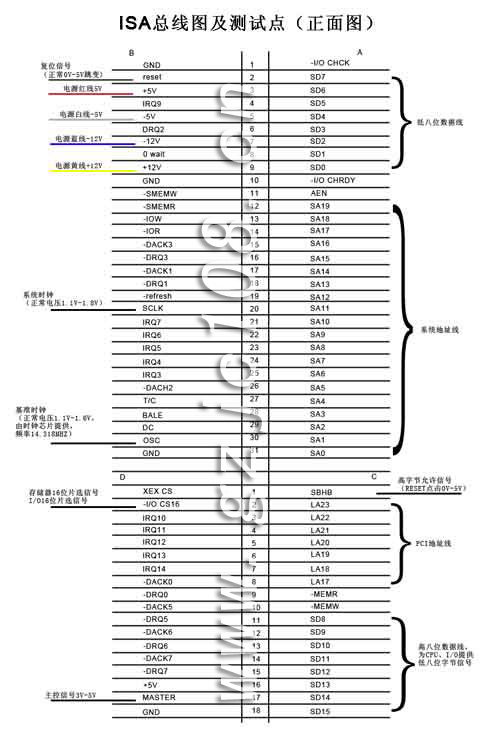

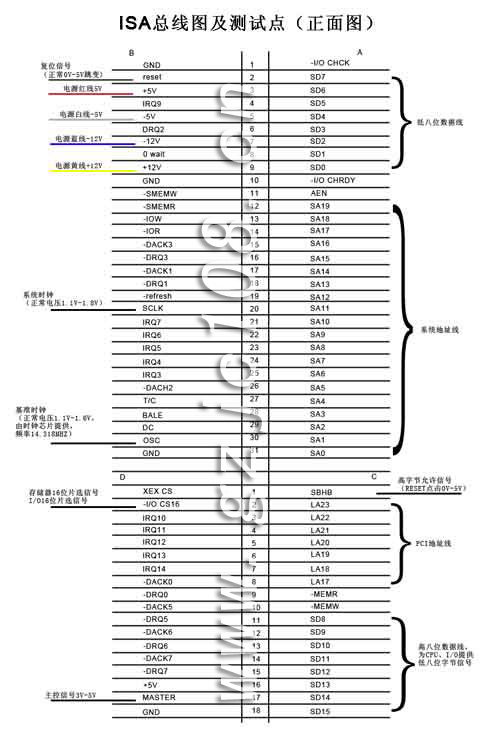

ISA插槽及測試點

一、實物圖上圖中,黑色插槽就是ISA槽

發(fā)表于 04-26 15:39

?2101次閱讀

pci Express插槽及測試點:PCI-E實物圖在PCI插槽及測試點

發(fā)表于 04-26 15:40

?1514次閱讀

電子產(chǎn)品測試點優(yōu)化綜

發(fā)表于 01-10 11:16

?53次下載

PADS 可測試性設計 (DFT) 審核可以縮短上市時間。了解如何盡早在設計流程中利用 PCB 測試點和 DFT 審核優(yōu)化設計。

![的頭像]() 發(fā)表于

發(fā)表于 05-14 06:26

?3659次閱讀

墊設計測試(DFT)可以改善你的上市時間。了解如何使用PCB測試點優(yōu)化設計在設計流程的早期。

![的頭像]() 發(fā)表于

發(fā)表于 10-14 07:00

?3073次閱讀

的核心,主要驗證接口是否按照設計文檔和需求規(guī)格說明書實現(xiàn)了預期的功能。以下是功能性測試的一些關鍵測試點: 1.1 輸入?yún)?shù)驗證:檢查接口是否正確處理各種輸入?yún)?shù),包括正常值、邊界值、異常值等。 1.2 輸出結果驗證:驗證

![的頭像]() 發(fā)表于

發(fā)表于 05-30 15:04

?1904次閱讀

這個直徑是測試點的最小尺寸,用于確保測試探針可以準確地與測試點接觸。如果測試點直徑小于這個值,可能會導致測試探針無法正確接觸到

![的頭像]() 發(fā)表于

發(fā)表于 10-28 10:31

?423次閱讀

BGA元件下的測試點實現(xiàn)與優(yōu)化策略

BGA元件下的測試點實現(xiàn)與優(yōu)化策略

評論