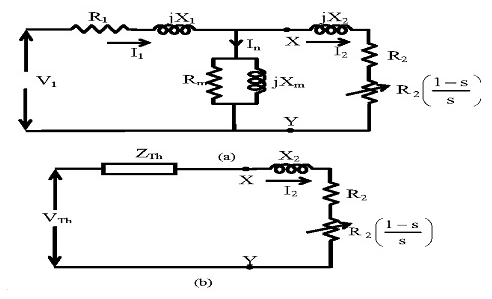

隨著高性能電四驅的出現,因異步感應電機的零扭損耗要比永磁同步小,而且兩驅變四驅時切換速度快,駕駛感受(NVH)比永磁+斷開機構要好,因此異步感應電機已大規模應用于電四驅車輛,尤其是低成本的鑄鋁轉子異步機。

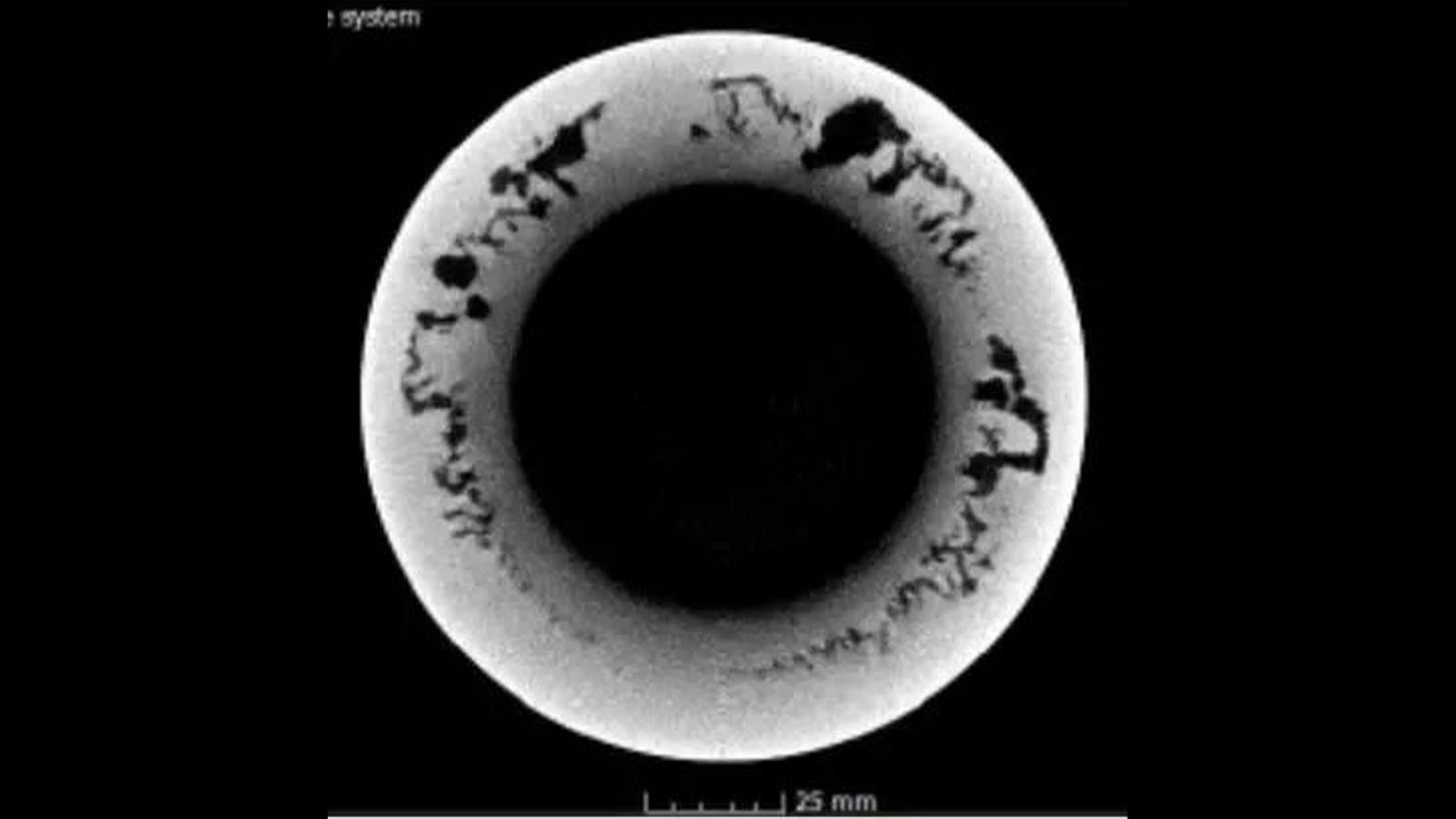

鑄鋁轉子中需要鑄造的部分是鼠籠和兩側短路端環,但如果工藝過程控制不當,鑄造部分內部會產生氣孔、夾渣、裂紋等缺陷。

轉子是要高速旋轉的,如果鑄鋁鼠籠或短路端環存在鑄造缺陷,且超出標準范圍,轉子在運行過程中,端環部分就會出現變形、斷裂等失效。因此,異步電機對鑄鋁質量有著很高的技術要求,也就催生了異步機鑄鋁質量檢查的要求。

異步機轉子在鑄造過程中,從涂層蒸發的氣體滲透在熔融金屬中,在鑄件的表面或內部形成氣孔。如果鑄鋁合金液體中的氣體含量過高,則在固化過程中也會形成氣孔。

在鑄造鋁合金凝固過程中,由于溫度逐漸降低,金屬體積逐漸減小的過程中會產生縮孔。或者無法完全充滿鑄造腔體,產生缺料。加熱過程中,由于厚度不均勻或局部過熱,鑄件在某個位置緩慢固化,當鑄件表面凹入時,體積縮小,產生縮孔。

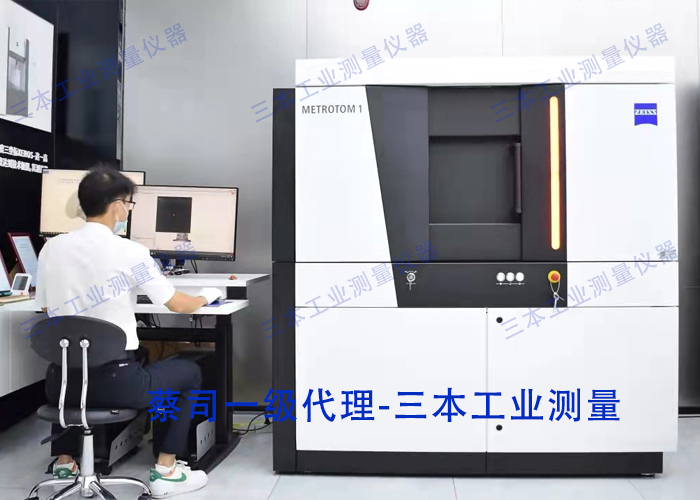

蔡司高精度工業CT,通過大功率射線穿透查看鑄鋁轉子內部質量情況,可用于測試轉子短路端環中孔隙的大小和數量,然后通過ZEISS軟件對記錄的3D數據進行孔隙度的分析和分類。落地倉門便于上下料,具有測量范圍大,長時間工作,性能穩定可靠等特點。

當前電驅市場競爭激烈,尤其是在成本方面,研發工程師們需要不斷改進生產工藝模式新技術能夠量產落地,也需要不斷提升良品率,來保障成本不會大幅度攀升。

此時,電機電控企業的質量控制能力成為勝出的關鍵要素。需要企業對電機電控產品設計效果、裝配尺寸以及制造缺陷等能夠清晰掌握,及時發現瑕疵,并在每一步的質量控制上都做到更好。

在電控的研發和生產中,通過光鏡和電鏡聯用技術,對金屬異物進行采樣分析來實現更佳清潔度檢測。通過在產線上安裝和設置三維光學測量設備來實現對高接觸敏感度元器件來料的無接觸式檢測,通過CT技術探測逆變器內部復雜的連接結構來發現產品裝配完成后的虛接、錯位的風險。通過CT鑄鋁轉子的內部缺陷,對開發和生產出高性能和低成本的電機電控產品至關重要。

正所謂“工欲善其事,必先利其器”,更優秀的電驅產品離不開更高效有力的檢測工具。蔡司正在積極地探索檢測與成像技術,發掘自身的百年積淀,為電驅的性能提升和成本優化,提供著更加“趁手的工具”,為行業發展發揮著更大的促進勢能。

-

感應電機

+關注

關注

0文章

158瀏覽量

18167 -

工業CT

+關注

關注

0文章

111瀏覽量

1198

發布評論請先 登錄

相關推薦

異步電機與變頻電機的主要區別是什么?

異步電機的基本特點是什么?分幾種類型?

感應電動機是什么?與普通電機的區別是什么?

淺析感應電動機和異步電動機的主要區別是什么?

異步感應電機的特性是什么

異步感應電機和永磁同步電機區別

感應電機與串激電機有哪些優缺點

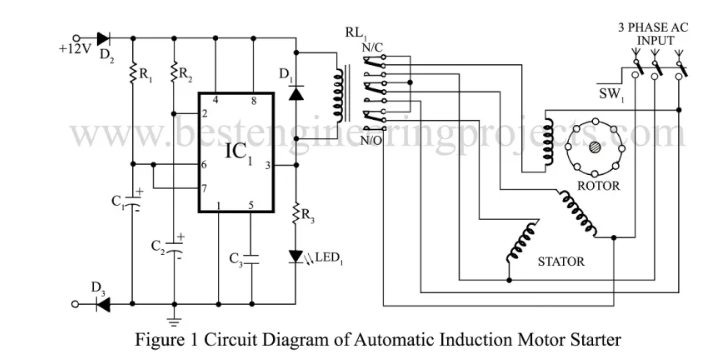

感應電機的常見啟動方式

工業CT機METROTOM檢測汽車電池內部結構和組成

感應電機的加速時間和失速時間

如何確定感應電機的極數?電機極數和電流有關系嗎

METROTOM1500工業CT檢測異步感應電機

METROTOM1500工業CT檢測異步感應電機

評論