鐘表與儀表零件,大多數都是由表殼、表帶、安裝板、齒輪、齒條、游絲、軸孔等細小精密零件組合,儀表的質量除了制造精度外,其金屬表面耐磨性、裝飾性、表面鍍膜前處理清潔度也是質量的重要指標。要保證整體產品的質量,必須對零部件進行嚴格的清洗。在傳統的清洗工藝中,一般均采用有機溶劑作為清洗劑,但有機溶劑存在著易燃、有毒、防銹性差、成本高、污染環境等缺點,特別是在空氣濕度大的情況下,經過有機溶劑清洗后,零件極易產生銹點。因此選擇合理的清洗工藝和合適的清洗劑非常重要。

Kelisonic超聲波發生器

Kelisonic超聲波發生器(1)清洗特點

鐘表零件的主要污染物是加工油、拋光膏、手汗、灰塵、金屬微小顆粒。其中拋光膏比較難以清洗,它含有硬脂酸,超聲波清洗溫度要高于 60C以上。鐘表零件比較小巧,齒輪、齒條和小孔小軸較多,精度要求比較高清洗液可以是水基,也可用溶劑類。水基類要注意防銹,尤其在清洗后的干燥過程中。清洗一般都采用超聲波輔助清洗,否則在小孔、小齒輪的狹縫、內孔污物不易洗凈因為工件微小,清洗籃常用不銹鋼絲網兜住,超聲清洗由上向下輻射,另加微拋動,以避開細密網孔對超聲波的屏蔽。

(2)清洗液選擇

水基清洗液十表面活性劑:主要通過表面活性劑,降低水溶液表面張力,具有潤濕、乳化分散和增溶等物理化學作用,達到去污的目的,適用于大多數油污的清洗。溶劑清洗劑:這里是指石油烴類、鹵代烴以及醇、醚、酷類具有溶解油污能力的有機溶劑例如替代ODS溶劑的正澳丙烷(NPB)AK-225碳溶劑等

(3)清洗工藝

D水基洗凈工藝流程

[熱水基浸泡十超聲清洗1][熱水基浸泡超聲清2]-[熱 DI水漂洗][熱風干燥]

a.超聲頻率為 28kHz可選擇,功率可根據批量大小調整

b.第一槽、第二槽清洗液為水基+表面活化劑,電熱管加溫 80C,浸泡超聲去除研磨膏及油脂污物。

c.選用 DI水漂洗,加溫在 90C左右,去除剩余污物。

d.輔以機械拋動,拋動使細小零件松散,便于污物剝離,阻止清洗的顆粒污物二次吸附

e. 熱風干燥時必須對壓縮空氣進行過濾,使用的熱風過濾器的精度為0.lm,熱風溫度調節為 80C時,熱風干燥后沒有任何殘留

1.需對鐘表零件作防銹處理,使工件不產生腐蝕和銹蝕,這是水基清洗精密零件重要的工序。

2-表鏈表帶等鍍膜前處理工藝

[除蠟水十超聲 1]-[去離子水漂洗 1]-[金屬清洗劑+超聲 2][去離子水漂洗 2]-[熱風干燥]

a,超聲頻率為 28kHz 可選擇,功率可根據批量大小調整。

b第一槽清洗液為除蠟水,除蠟水主要成分是一些表面活性劑、助劑、緩蝕劑、助溶劑等經過復合調配,從而使產品在常溫、加溫、超聲波、漫洗等工藝中都能迅速、徹底去除各種蠟垢對不銹鋼、碳鋼、鋅合金、鋁合金、鎂合金、銅合金等各種基材不產生腐蝕、氧化等副作用。

c.第三槽清洗液為金屬清洗劑,其主要成分是表面活性劑和緩蝕劑。表面活性劑是具有非離子、陰離子或兩性離子的表面活性物質,這種特殊的分子結構使它們在水中或油水混合物中具有特殊分布,即較集中地定向吸附在液體表面上,而液體內部的濃度較小,這種分布能增強液體的潤濕、浸透、分散、乳化等作用。

d.選用 DI水漂洗,加溫在 90C左,去除零件上道工序殘液、剩余污物

e. 輔以機械拋動,拋動使細小零件松散,便于污物剝離,阻止清洗的顆粒污物二次吸附.熱風干燥時必須對壓縮空氣進行過濾,使用的熱風過濾器的精度為 0.5微米;熱風溫度調節為 80C時,熱風干燥后沒有任何殘留。

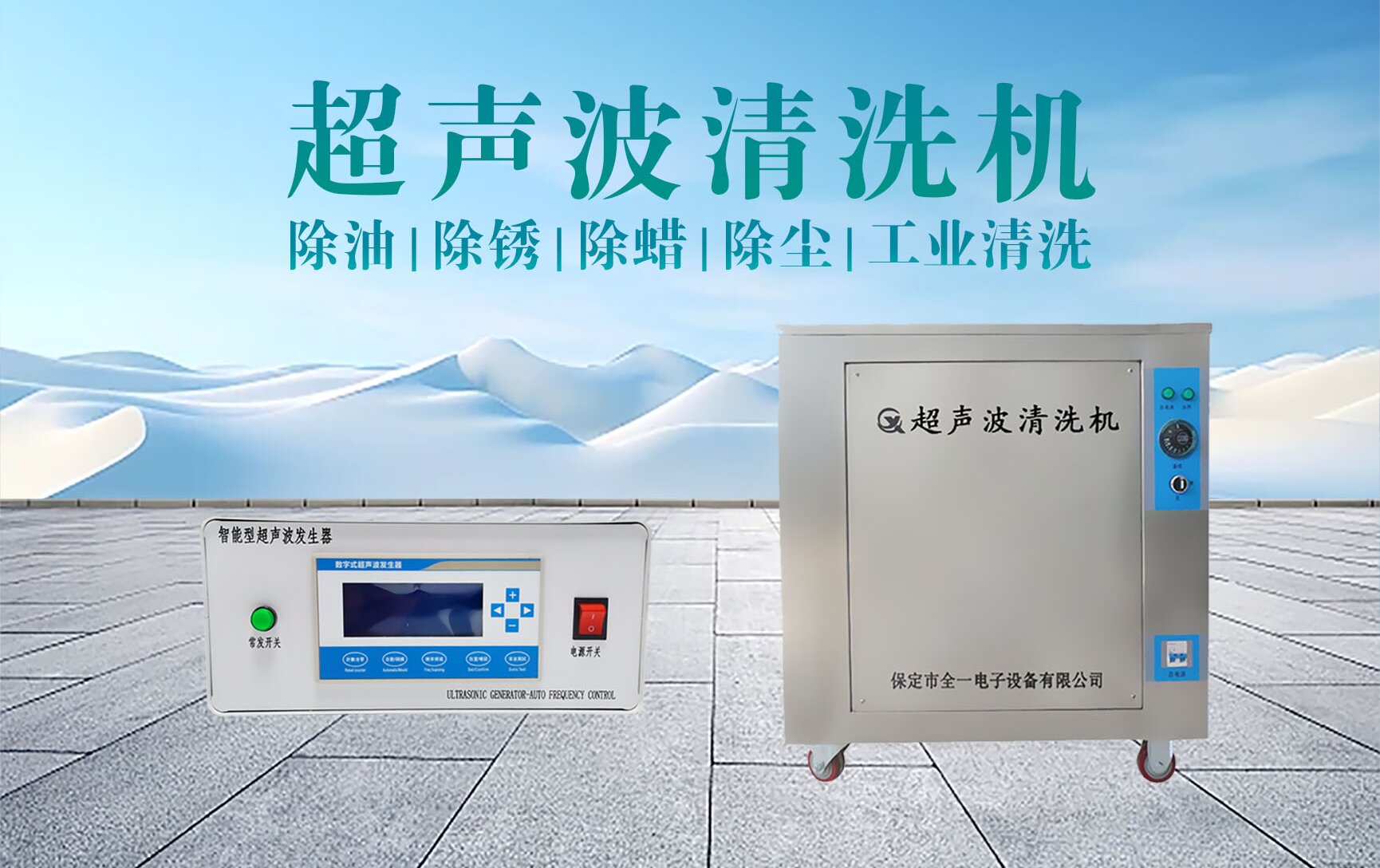

超聲波清洗機(ultrasonic cleaning);被清洗零件浸沒在清洗液中,向液體中輻射超聲并產生空化。由空化氣泡運動產生的微沖流或由氣泡崩塌產生的高強度沖擊波,作用于附著在零件表面上及零件表面微孔、細縫中的污物,促使其脫落或加速溶解,從而達到清洗的目的。這種方法叫超聲清洗。金屬零件超聲波清洗機就是是利用超聲波在液體中的空化作用、加速度作用及直進流作用對金屬零件直接、間接的作用,使污物層被分散、乳化、剝離而達到清洗目的。所用的超聲波清洗機中,空化作用和直進流作用應用得更多。

-

發生器

+關注

關注

4文章

1368瀏覽量

61725 -

儀表

+關注

關注

5文章

519瀏覽量

33624 -

清洗機

+關注

關注

0文章

161瀏覽量

14726 -

超聲波清洗機

+關注

關注

5文章

301瀏覽量

9094

發布評論請先 登錄

相關推薦

鐘表零件超聲波清洗方案

鐘表零件超聲波清洗方案

評論