作者:何湘玥丨上海汽車變速器有限公司

1 引言

在汽車變速器中,嘯叫噪聲的主要根源是齒輪嚙合本身,齒輪副輪齒嚙合過程中所產生的激勵(包括剛度激勵、傳動誤差激勵和嚙合沖擊激勵)引起變速器的周期性振動。國內外理論研究及實踐表明,齒輪微觀修形是降低齒輪系統振動及噪聲的有效措施。因此,對減速箱齒輪的嘯叫噪聲優化就成為提高整車聲品質的有效途徑,而控制嘯叫最簡單有效的方法就是降低激勵源即齒輪的傳遞誤差。

2 齒輪的傳遞誤差

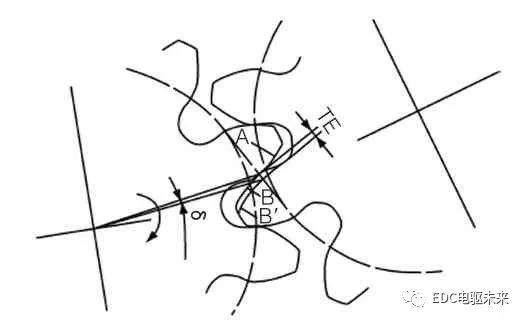

齒輪的傳遞誤差,簡單來說,就是旋轉齒輪與其理想傳動的偏差。傳遞誤差(Transmission Error,簡稱TE)是用來描述齒輪傳動不平穩性的參數。具體定義如圖1所示,當主動齒輪理想齒廓A和被動齒輪理想齒廓B相嚙合時,被動齒輪應可被主動輪勻速帶動。但由于嚙合的齒輪副存在制造、裝配誤差,齒面受載產生彈性變形等諸多原因,被動齒輪的實際齒廓會在B’處,主動齒輪齒廓A需多轉一個角度δ,使齒廓沿嚙合線繼續移動一個附加距離TE之后,才能夠與被動齒輪的實際齒廓B’相嚙合,這個附加距離TE就是傳遞誤差。

圖1 齒輪副傳遞誤差示意圖

以齒輪微觀修形為手段,對傳遞誤差進行優化設計是改善齒輪嚙合的一種非常有效的方法,也是降低噪音極其有效并且最為重要的手段。傳遞誤差在齒輪嚙合過程中是呈周期性變化的,采用仿真分析手段,結合齒輪工作時主要關注的扭矩工況,優化微觀修形參數使傳遞誤差峰峰值盡量減小,也是減小齒輪周期轉動中的嚙合剛度的變化,從而達到有效降低齒輪嘯叫噪聲的目的。

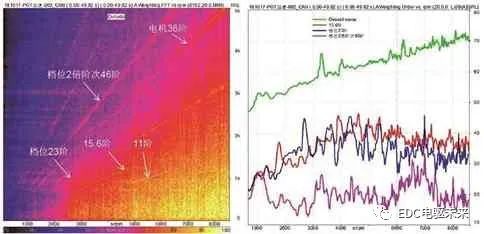

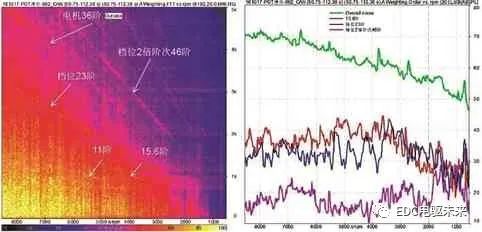

3 純電動減速箱的整車NVH測試

某減速箱搭載在純電動整車上進行NVH測試,如圖2所示,半油門POT加速工況,電機轉速在1000-6000rpm范圍內,color map顯示嘯叫噪聲主要由減速箱一級齒輪23階貢獻。如圖3所示,滑行工況,對應電機轉速在8500-6000rpm范圍內,嘯叫噪聲主要由電機階次和減速箱一級齒輪23階貢獻。綜上所述,結合報告中整車NVH實測的POT加速與滑行工況下的扭矩轉速變化,對應上述的近場噪聲color map圖和階次切片,確定減速箱一級齒輪23階為嘯叫重點優化對象,并且確定其齒輪微觀修形的主修扭矩段為加速工況70-110Nm和滑行工況30-60Nm。

圖2 POT加速工況下的近場噪聲及階次切片

圖3 滑行工況下的近場噪聲及階次切片

4 對角修形的概念

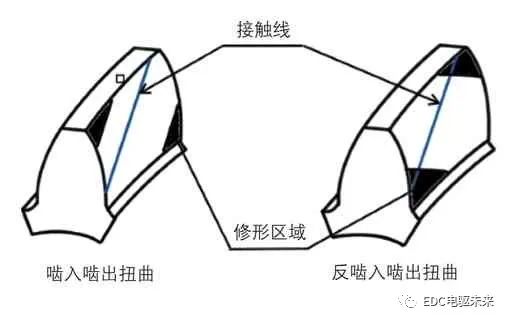

減速箱多以斜齒輪副來傳遞動力,斜齒輪的嚙合線與軸線呈一定角度,傳統的齒向及齒形修形將改變接觸線上的載荷分布,甚至造成非全長接觸,進而改變重合度及齒間載荷分配,這使得其修形效果降低。對角修形是一種主要針對斜齒輪的修形方法,修形后輪齒兩對角端漸開線的法向壓力角發生改變,修形量的大小隨接觸線的推移而變化,且同一條接觸線上的修形量基本相同,最大修形量位于嚙入或嚙出的端部。對角修形可以減小嚙入嚙出沖擊、減小齒輪傳遞誤差,從而降低傳動系統的振動與噪音;與傳統的齒形齒向修形相比,對角修形可以保證修形后齒輪副接觸線長度不變且有較高重合度,提高承載能力。

在斜齒輪齒面對角修形中,根據修形區域的不同分為嚙入嚙出對角修形和反嚙入嚙出對角修形。如圖4所示,在嚙合開始端和嚙合結束端對齒面進行修形為嚙入嚙出扭曲修形,而對接觸線方向上輪齒兩端的齒面進行修形則為反嚙入嚙出扭曲修形,圖中黑色陰影部分即為齒面的修形區域。對角修形可運用徑向剃齒或磨齒來實現。

圖4 嚙入嚙出和反嚙入嚙出對角修形示意圖

圖5 減速箱軸系總成模型

5 Masta軟件和Basic LTCA方法簡述

Masta軟件是集齒輪傳動系統設計分析、試驗仿真、齒輪加工刀具優化和工藝過程模擬為一體的設計-開發-制造系統仿真分析軟件。在齒輪修形方面,Masta對傳動系統進行變形分析得到模擬實際工況下的錯位,并根據計算得到的錯位對齒輪進行修形以確定初始修形量,結合修形后的傳遞誤差以及齒面接觸斑點對齒輪的微觀修形量進行不斷調整,最終確定一組最佳的修形參數。

Masta中齒輪微觀修形模塊中最為常用的Basic LTCA方法,是使用著名的簡單片狀模型,沿齒寬方向將接觸線分成多片,每片是由ISO6336給定的恒定的嚙合剛度,它代表了該片上的彎曲、接觸和本體旋轉剛度。該模型假設錯位量(由Masta系統變形計算得到)不變,并且考慮了齒輪微觀修形參數的影響,總嚙合剛度由ISO6336標準定義,考慮斜齒因素和嚙合齒數。輪齒被切分成細條,每個細條被賦予恒定的剛度,并等于總嚙合剛度除以細條的數目;這樣,嚙合剛度取決于載荷分布,而載荷分布也取決于錯位。嚙合節點被賦予一個初始剛度,執行一個系統變形步來確定錯位,嚙合錯位被用于確定細條上的載荷分布。根據載荷分布可以計算出一個新的嚙合剛度。這個過程持續迭代直至系統收斂,最終錯位將用于校核齒輪。

6 減速箱齒輪TE仿真計算

6.1 齒軸仿真模型的建立

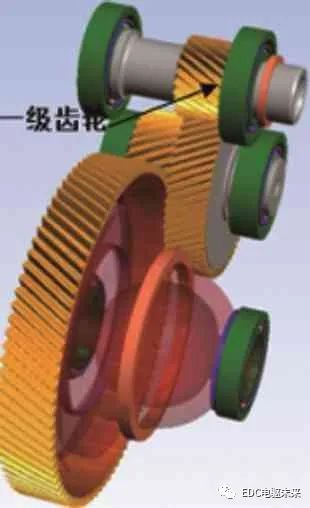

借助Masta仿真平臺,依據該純電動減速箱齒軸結構布置,考慮差速器殼體剛度的影響,完成軸系總成分析模型的建立,如圖5的3D模型所示。

6.2 一級齒輪的微觀修形方案及優化

針對減速箱整車NVH測試的嘯叫表現,結合微觀修形主修扭矩段,一級齒輪的主要微觀修形參數包括齒向鼓形量及角度修正,齒形鼓形量、齒頂修緣量及角度修正,具體數值這里不再贅述。

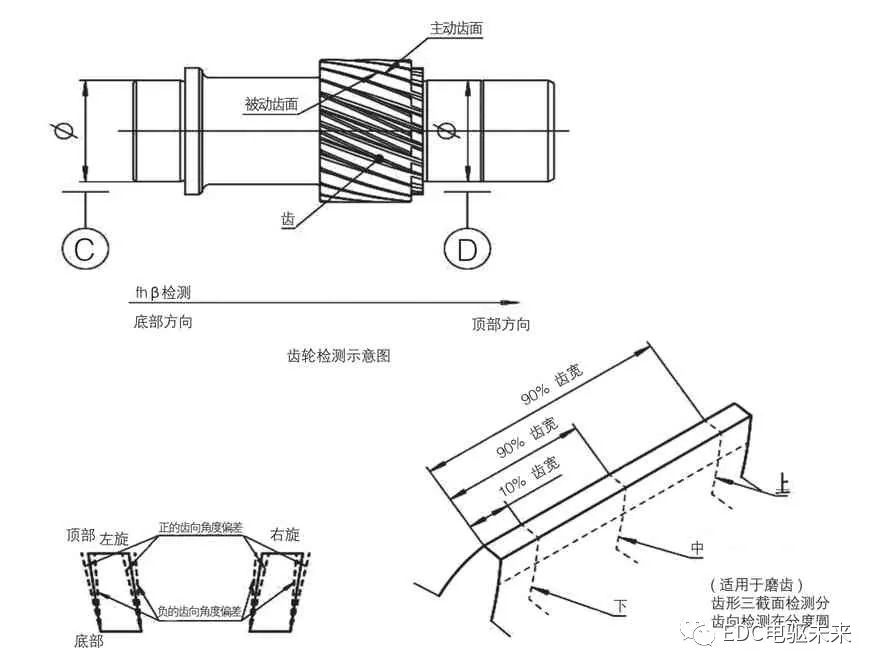

圖6 齒輪的齒形三截面定義

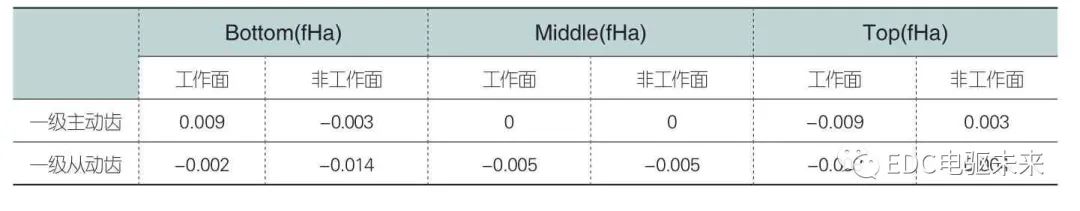

表1 一級齒輪增加的三截面修形方案

結合斜齒輪對角修形的概念,按照經驗值給出對角修形量。原方案中一級齒輪的齒形三截面保持一致,優化方案中對一級齒輪的齒形三截面進行調整,三截面的定義與圖紙一致,如圖6所示。在原微觀修形方案基礎上,優化方案中增加的一級齒輪三截面修形數據羅列如表1所示,上、中、下三截面分別對應表1中的Top、Midle和Bottom。

6.3 TE仿真結果比較

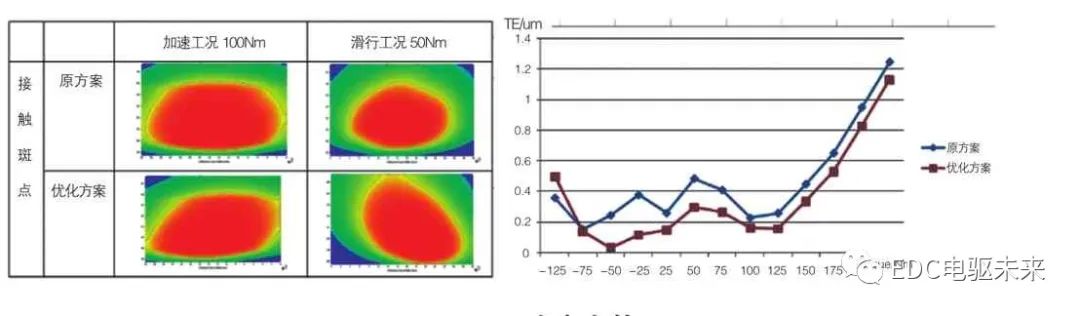

借助Masta仿真平臺,將兩種微觀修形方案代入仿真計算,對比齒面接觸斑點和傳遞誤差峰峰值,由圖7可知,修形優化方案的齒面接觸斑點較原方案增大,且在主修扭矩段為加速工況70-110Nm和滑行工況30-60Nm范圍內,增加對角修形的優化方案較原方案的TE值明顯降低,由此可從理論上推知齒輪嘯叫激勵有改善。

7 小結

本文根據某純電動減速箱在整車NVH測試中顯現出來的一級齒輪嘯叫問題,從降低齒輪嘯叫噪聲源頭入手,以降低傳遞誤差為目的,采用斜齒輪對角修形方法,對齒輪副增加合適的對角修形量,結合重點關注扭矩段進行修形方案優化,借助仿真分析手段,結果顯示優化方案的齒面接觸區域變大且傳遞誤差明顯降低,由此為純電動減速箱的齒輪嘯叫降噪提供了理論支撐。按照齒輪對角修形的優化方案進行樣件試制,減速箱裝車之后的整車NVH測試結果顯示23階在加速POT和滑行工況的噪聲階次切片較原方案降低,由此可知整車測試與仿真分析結果展示出較高的一致性,也證實了斜齒輪對角修形方案在齒輪嘯叫降噪方面合理應用的有效性。

圖7 修形方案優化前后的齒面接觸斑點和TE比較

來源:本文摘自《時代汽車》

審核編輯:湯梓紅

-

噪聲

+關注

關注

13文章

1134瀏覽量

47771 -

仿真

+關注

關注

51文章

4207瀏覽量

135035 -

汽車變速器

+關注

關注

0文章

8瀏覽量

8618 -

齒輪

+關注

關注

3文章

272瀏覽量

25470

原文標題:對角修形在齒輪TE仿真分析中的應用

文章出處:【微信號:EDC電驅未來,微信公眾號:EDC電驅未來】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

LabVIEW在齒輪箱故障診斷中的應用

緊湊形金鹵燈在投影機中的應用分析

球齒輪在噴泉機中的應用

高變位齒輪的修形研究

錐齒輪傳動形性測試儀的設計

基于ANSYS的O形密封圈磨損仿真

汽車減速器齒輪鼓形的確定

評論