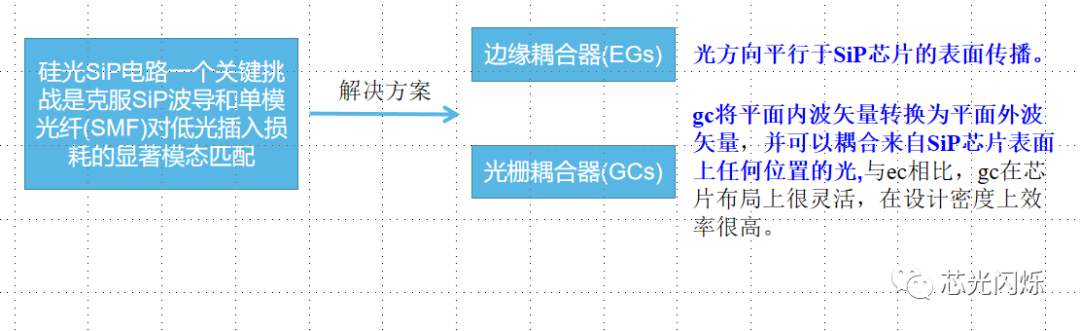

耦合一直是硅光集成的一個難點,目前主要有兩種解決方案:

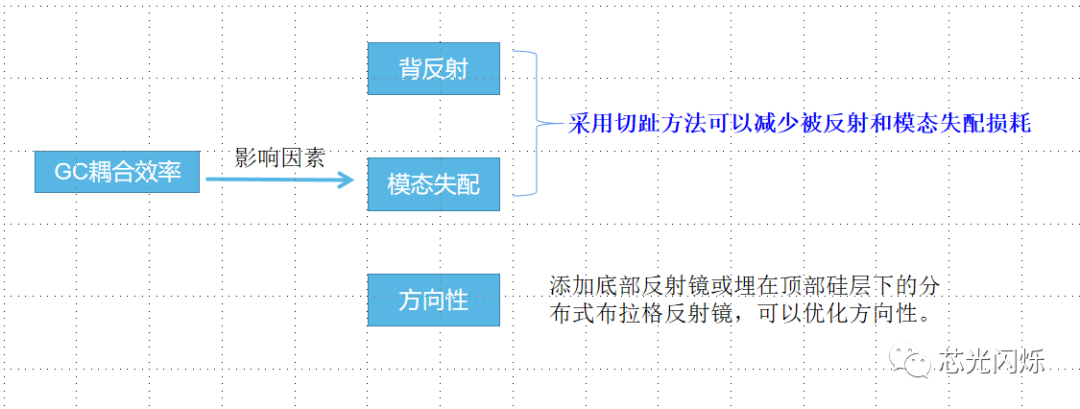

提高光柵耦合效率的一些方案:

此外,Si-SiN雙層結構和雙刻蝕技術也可以提高耦合效率。

文獻1:

基于快速定向優化和強健布局策略的130 nmCMOS工藝中的高效光柵耦合器

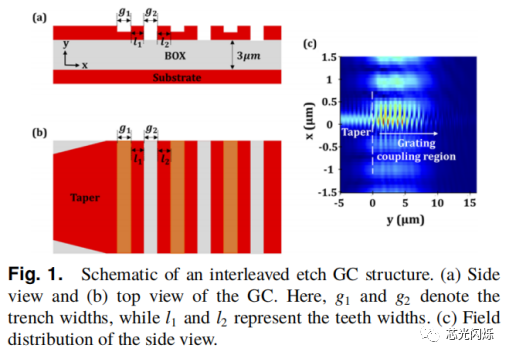

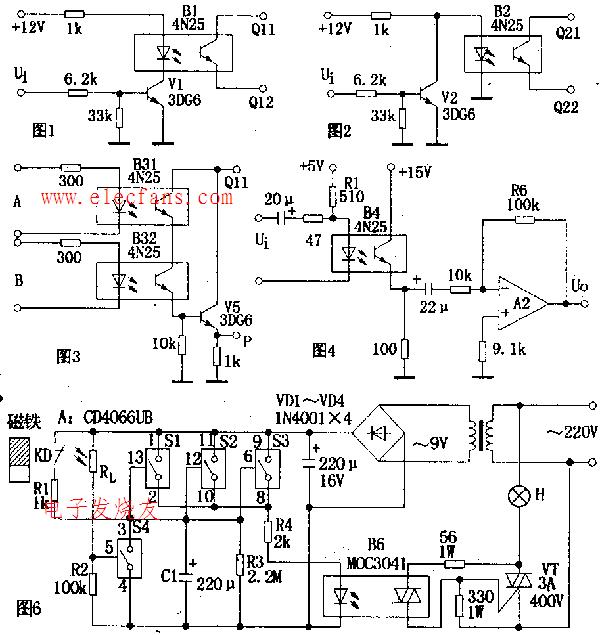

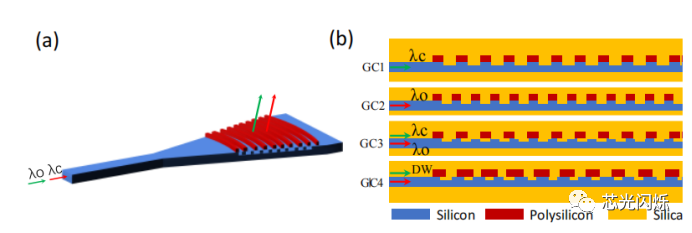

將交錯蝕刻結構和切趾方法相結合,得到了C波段內的橫向電(TE)模光柵耦合器。交錯蝕刻光柵基于發光光柵的效果提高了方向性。切趾方法通過改變GC[13,14]的場分布,有效地減少了模態失配。圖1展示了一個交錯蝕刻GC的示意圖。

光柵齒由兩組蝕刻槽定義:淺蝕刻槽和全蝕刻槽。 這里,g1和g2分別表示70nm淺蝕和220nm全蝕槽的寬度,由L1和L2寬度的光柵齒分開。

由于在130nm的CMOSSiP工藝中,光柵結構需要有在140-150nm范圍內的線寬才能獲得穩定的制造結果,因此最小特征尺寸設置為140nm。

設計參數g1、g2、l1、l2、θ采用粒子群優化(PSO)方法確定,其中θ表示光纖與SiP垂直面之間的耦合角 。 光纖角度優化到15°。參數g1、g2、l1、l2在所有周期內都是不變的,取值分別為158、140、296、140nm。在1547nm處,峰值耦合效率為?1.74dB,

GC的制造 需要至少兩個蝕刻步驟 ; 這個過程與常見的制造誤差有關。我們在光刻膠掩模中采用了擴展的蝕刻線,每條光柵線擴展到兩側相鄰光柵齒的一半。即使光刻膠掩模偏離了光柵齒最小寬度的一半,光柵齒仍然可以被準確地定義,相比之下,使用普通掩模的GC不僅會導致高達?10dB的額外損失,而且還會導致中心波長的偏移,這也與錯位方向有關。

光柵寬度設置為12μm,以匹配SMF的模式大小(10.4μm) 。錐度長度被設置為150μm,以實現低損耗模式的擴展。

透射曲線中的紋波主要歸因于GC[16]中交錯溝槽和法布里-珀羅腔的背反射。透射曲線僅在1560nm~1580nm的波長處有明顯的共振。這主要是由輸入和輸出gc之間形成的法布里-珀羅腔造成的。在波長為1549nm,3dB帶寬為47nm時,測量到的耦合效率為?2.2dB。

文獻二:

超薄中紅外硅光柵耦合器

中紅外(中紅外)集成光子學在過去的十年中引起了的極大研究興趣。

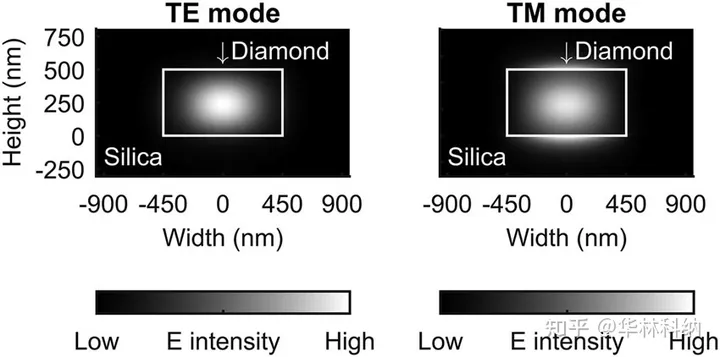

一方面,在中紅外光譜范圍(2-20μm)范圍內,硅器件不發生嚴重的雙光子吸收(TPA)或TPA誘導的自由載流子吸收。另一方面,由于瑞利散射強度與波長與第四功率的倒數成正比,因此在中紅外光譜區域中,由硅波導側壁粗糙度引入的線性光損耗也可以大大降低。

中紅外硅器件通常是基于頂層硅厚度為數百納米的硅晶片開發的 。與厚硅器件相比,數十納米的薄硅器件可以提供巨大的倏逝場能量比例和光學模式區域,在許多生化傳感和非線性光學應用中具有重要意義 。

耦合強度定義為α=0.5/L*ln(P/Pin)[25],其中L為SWG耦合器的總長度,Pin為來自波導的輸入功率,P為SWG耦合器后的傳輸功率。仿真結果表明,懸浮式SWG耦合器的方向性~為65%。

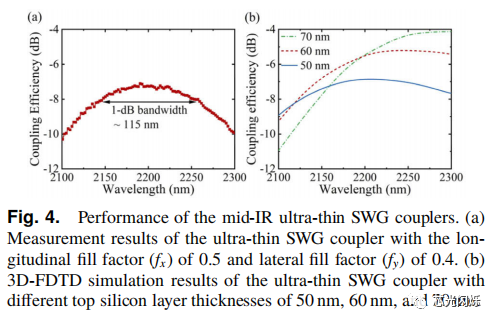

采用fx=0.5和fy=0.4的SWG耦合器的最佳耦合效率為-4dB,最小下背反射為-20dB。

蝕刻了一個220nm厚的SOI晶片,蝕刻深度為150nm,以保持70nm厚的頂部硅層。然后,在70nm厚的硅層上制備了中紅外超薄SWG耦合器和SWG包覆波導。器件制作完成后,將制備的芯片浸入7.6%稀釋的氫氟酸溶液中90分鐘。氫氟酸可以通過設備的孔,去除埋氧層 , 使SWG耦合器和SWG包層波導都懸浮在空氣中 。

由于制作過程誤差,導致實測硅的厚度為50nm,偏離了設計的70nm。

總之,我們演示了一種超薄聚焦超薄懸浮SWG包層耦合SWG波導耦合器。SWG耦合器在中心波長為2200nm時,最大耦合效率為-7.1dB,1-dB帶寬為~115nm。此外,光滑的耦合輪廓表明,SWG耦合器具有較低的背反射。此外,我們還實驗研究了超薄硅彎曲波導的光纖對準光容度和彎曲光損耗。我們的研究為開發用于中紅外應用的高性能超薄硅pic開辟了一條途徑。

-

光柵

+關注

關注

0文章

290瀏覽量

27587 -

帶寬

+關注

關注

3文章

952瀏覽量

41063 -

耦合器

+關注

關注

8文章

727瀏覽量

59854 -

刻蝕

+關注

關注

2文章

192瀏覽量

13176

發布評論請先 登錄

相關推薦

光柵耦合器學習筆記

光柵耦合器學習筆記

評論