在半導(dǎo)體芯片制造過程中,需要采用切割工藝對晶圓進行劃片,然而傳統(tǒng)的金剛石切割、砂輪切割會對半導(dǎo)體材料造成較為嚴重的損傷,導(dǎo)致半導(dǎo)體晶圓碎裂、芯片性能下降等問題,因此開發(fā)出先進的切割技術(shù)將對集成電路半導(dǎo)體領(lǐng)域的降本增效具有極其重要的意義。隨著激光技術(shù)的進步,采用高功率激光實現(xiàn)的激光燒蝕切割(即激光劃片)和利用小功率激光聚焦實現(xiàn)的激光隱形切割(即激光隱切)技術(shù)逐漸成為了主流的芯片切割技術(shù)。激光切割技術(shù)屬于非接觸式加工方法,相對傳統(tǒng)金剛石切割和砂輪切割,不會產(chǎn)生崩刃、刀具磨損和水污染,熱影響和夾渣等不可忽視的問題。然而,激光燒蝕切割所采用的大功率激光在工作過程中會產(chǎn)生較高的熱效應(yīng),因此在切割晶圓時容易同時破壞底部的藍膜,進而對芯片加工工藝產(chǎn)生影響,因此激光隱切技術(shù)逐漸成為了半導(dǎo)體制造產(chǎn)業(yè)的關(guān)注焦點。

圖1 晶圓切割技術(shù):(a)金剛石刀片切割,(b)砂輪切割和(c)激光隱切技術(shù)

先進切割:激光隱切工藝詳解及其應(yīng)用舉例

激光隱切技術(shù)通過將激光聚焦形成小面積的光斑,可產(chǎn)生巨大的能量密度,進而實現(xiàn)晶圓切割。作為一種干式工藝,激光隱切具有高速、高質(zhì)量(無碎屑或極少碎屑)和低切口損失等優(yōu)勢。激光隱切的具體工藝過程可分為兩個步驟:

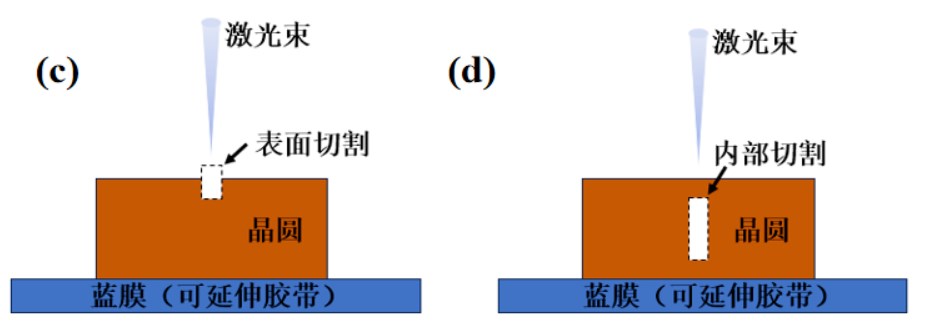

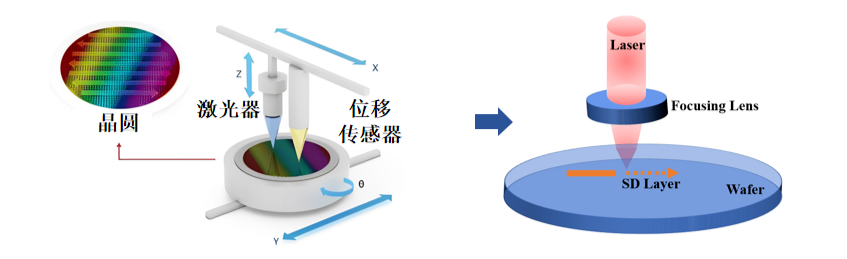

(1) 激光誘導(dǎo)穿孔: 如圖2所示,采用光學(xué)系統(tǒng)將可透過晶圓的脈沖激光束聚焦到晶圓表面下方的焦點,當該焦點處激光功率密度達到峰值時,將會形成穿孔,此時晶圓上的芯片還未產(chǎn)生分離;

(2) 芯片分離: 將放置在晶圓的藍膜展開后,由于激光穿孔附近存在較大的張應(yīng)力和壓應(yīng)力,因此可沿著激光路徑在晶圓內(nèi)部誘導(dǎo)產(chǎn)生裂縫,實現(xiàn)芯片分離。

圖2 激光聚焦后在隱切層中形成穿孔

激光隱切技術(shù)目前已在多種晶圓切割上實現(xiàn)應(yīng)用,例如:

(1) 硅片切割 :采用傳統(tǒng)的金剛石刀片切割硅片時,刀片的厚度、粒度、旋轉(zhuǎn)及切割速度會嚴重影響硅片切割的質(zhì)量,盡管多年來人們一直在改進相關(guān)的技術(shù)方案,但刀片造成的大切割寬度(切口)仍然會導(dǎo)致材料的浪費,并且碎屑的產(chǎn)生及刀片磨損也增加了切割成本,而采用具有超窄切割路徑的激光隱切技術(shù),就可以避免額外的碎屑清理和材料浪費帶來的成本問題,進而提高芯片的生產(chǎn)率,此外由于避免了熱損傷問題,激光隱切技術(shù)還能夠進一步提高芯片制造的良率;

(2) 碳化硅切割 :碳化硅是一種硬度僅次于金剛石的超硬材料,機械加工難度非常高,在大尺寸(6英寸及以上)碳化硅晶體襯底材料的制備環(huán)節(jié),激光隱切技術(shù)相較于固定磨料(鉆石電鍍于鋼線上)的線切割技術(shù),其切割效率可提升3~5倍,并且由于存在材料消耗的顯著問題,激光隱切技術(shù)還可實現(xiàn)將碳化硅晶圓的產(chǎn)出率提高30%以上;

(3) 特種晶圓切割 :采用激光隱切技術(shù)對特種晶圓(例如帶有芯片貼裝薄膜或由低k 材料制成的晶圓)進行切割時,可避免碎裂和裂紋的產(chǎn)生,并實現(xiàn)高效率、高精度的晶圓切割。

不斷進階的激光隱切技術(shù)

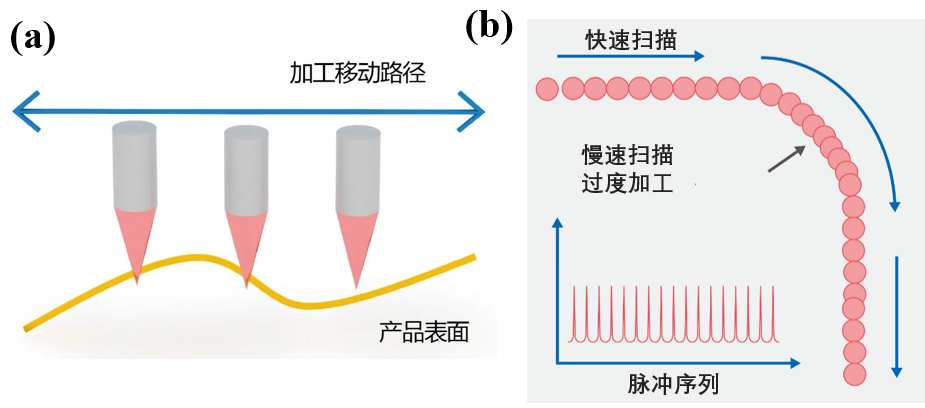

盡管激光隱切技術(shù)具有諸多優(yōu)勢,但在切割過程中仍會受到一系列問題的干擾。如圖4所示,晶圓表面翹曲、激光能量密度調(diào)控問題將導(dǎo)致激光焦點無法精確落在晶圓中的具體薄層,阻礙了切割精度、芯片良率的進一步提升;由于激光束在加速、減速和轉(zhuǎn)角段難以均勻作用于晶圓,容易出現(xiàn)過度加工等問題;此外模擬量干擾、模擬量非線性、模擬量零漂,或驅(qū)動器電流環(huán)延遲等問題,將影響激光切割平臺的控制精度和響應(yīng)度。

圖4 (a)晶圓表面翹曲影響切割精度,(b)激光作用不均勻?qū)е逻^度加工

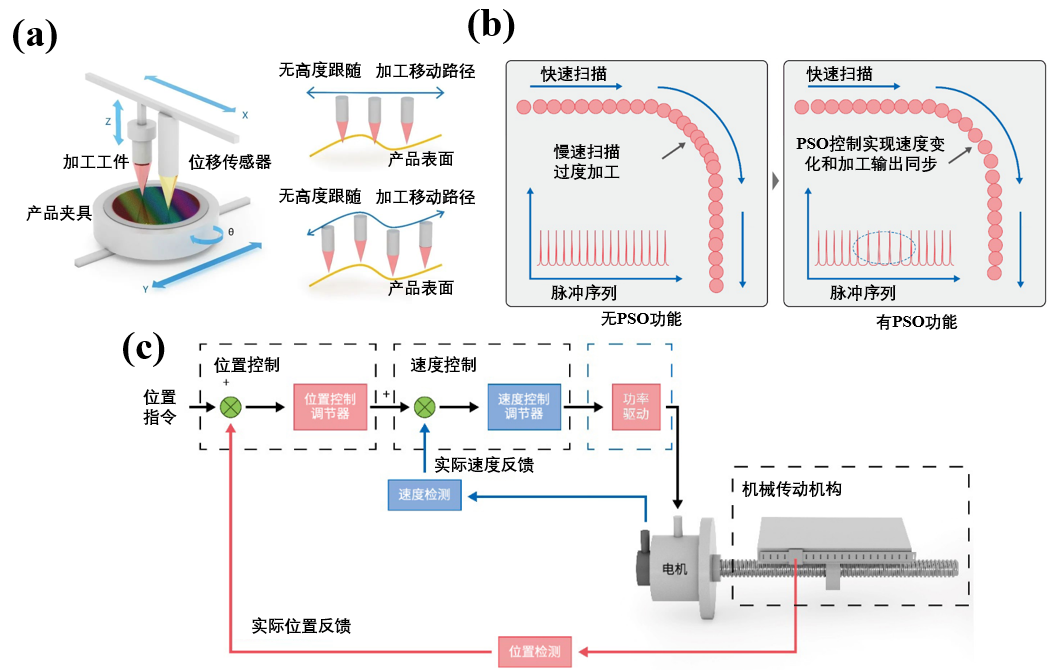

針對以上問題,目前學(xué)術(shù)界和產(chǎn)業(yè)界提出了一系列的解決方案,如圖5所示,具體包括:

(1) 實時高度跟隨控制: 在切割晶圓時,通過位移傳感器實時測量產(chǎn)品表面微小的高度波動,并實時補償?shù)郊す馄魉诘膠軸,確保激光焦點精確落在晶圓中的具體薄層;

(2) 高速位置比較輸出控制: 開發(fā)高度跟隨算法,有效避免了激光在加速、減速和轉(zhuǎn)角段的過度加工問題,使激光均勻地作用在被加工物體上;

(3) PWM(脈沖寬度調(diào)制)控制技術(shù) : 通過控制器直接產(chǎn)出開關(guān)量信號,經(jīng)功率放大模塊后直接控制電機電流環(huán),實現(xiàn)更快、更直接地提升激光切割平臺的控制精度和響應(yīng)度。

圖5 (a)晶圓激光隱切時采用的高度跟隨方案,(b)在運動軌跡的所有階段以恒定的空間間隔采集高度數(shù)據(jù),(c)用開關(guān)量信號控制電機電流環(huán)

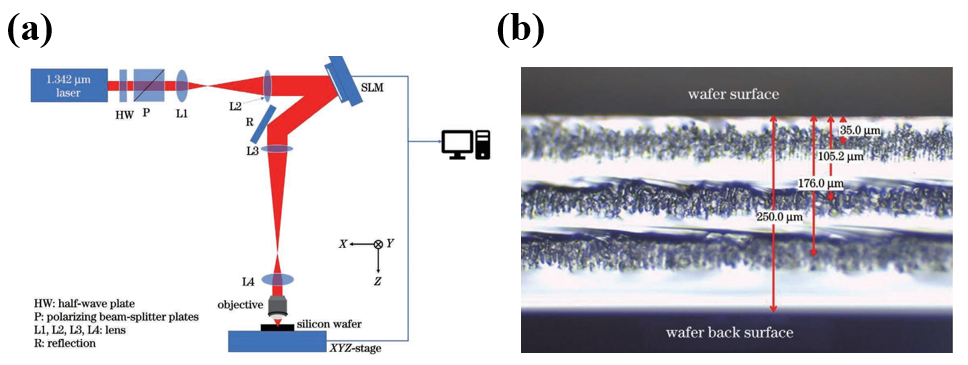

針對單焦點激光隱切的作用面積小、激光作用功率調(diào)諧問題,人們還針對性地開發(fā)了多焦點激光隱切技術(shù),該技術(shù)能夠在晶圓內(nèi)部同時聚焦生成多個焦點進行切割,實現(xiàn)切割效率成倍地提高,如圖6所示。

圖6 (a)多焦點隱切實驗裝置原理圖,(b)多焦點激光隱切后的晶圓橫截面

在多焦點激光隱切過程中,激光束的位置和強度對切割質(zhì)量都具有較大影響,并且由于空氣和半導(dǎo)體材料的折射率差距過大,作用在晶圓內(nèi)部的激光束會產(chǎn)生焦斑彌散現(xiàn)象,所以需要像差矯正。為了滿足不同應(yīng)用場合下的晶圓切割需求,人們還針對以上問題開展技術(shù)攻關(guān),包括調(diào)控多焦點的位置和強度,開發(fā)像差矯正技術(shù)以克服焦斑彌散現(xiàn)象等。

激光隱切技術(shù)將有更廣闊的天地

激光隱切相對傳統(tǒng)的切割技術(shù)而言,在實際應(yīng)用中具有顯著的高效率、高質(zhì)量和低損失等優(yōu)越性,通過對激光隱切技術(shù)進行進一步的優(yōu)化和探索,例如:通過調(diào)節(jié)激光隱切過程中的光束能量實現(xiàn)光芯片的表面粗化;進一步提高激光隱切的效率等,我們相信這項技術(shù)在集成電路半導(dǎo)體制造以及其他新興領(lǐng)域中,都將大放異彩。

審核編輯:湯梓紅

-

半導(dǎo)體

+關(guān)注

關(guān)注

335文章

28302瀏覽量

229686 -

晶圓

+關(guān)注

關(guān)注

52文章

5076瀏覽量

128972 -

芯片制造

+關(guān)注

關(guān)注

10文章

661瀏覽量

29389 -

半導(dǎo)體制造

+關(guān)注

關(guān)注

8文章

434瀏覽量

24443

原文標題:激光隱切:半導(dǎo)體制造的一把利器

文章出處:【微信號:Filter_CN,微信公眾號:濾波器】歡迎添加關(guān)注!文章轉(zhuǎn)載請注明出處。

發(fā)布評論請先 登錄

相關(guān)推薦

陶瓷電路板生產(chǎn)工藝中的激光打孔與切割

HKMG實現(xiàn)工藝的兩大流派及其詳解

RFID電子標簽天線模切工藝方案詳解

激光隱切—更適合MEMS晶圓的切割方式

全自動激光切管機:高效、精確的切割利器

科技先鋒HE9三維激光切管機--目睹激光切管的魔力

激光切管機購買注意事項--必看的常見誤區(qū)

門窗行業(yè)激光切管機G170M?:技術(shù)前沿與工藝展示

評論