PCB是印刷線路板,簡稱硬板;FPC是柔性線路板,又稱擾性線路板,簡稱軟板。電子小型化是行業必然發展趨勢,現在相當一部分智能電子產品的表面貼裝,由于組裝空間,造型,方便等原因影響,其MSD元件都是在FPC上面貼片后完成整機的組裝,目前FPC在計算機,手機,筆記本,PAD,醫療,汽車電子,軍工等產品上得到了廣泛的應用,在FPC上進行MSD元件的貼裝,已經成為SMT發展趨勢之一。

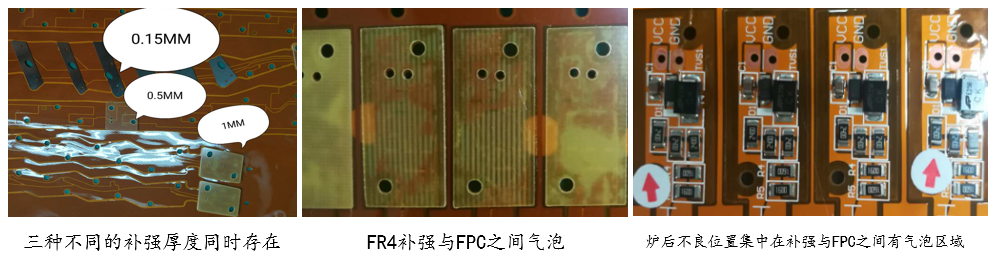

PFC表面貼裝SMT的工藝要求,還是與傳統硬板PCB的SMT解決方案有很大很多的不同之處。要想做好FPC的SMT工藝,最重要的就是減少板子不平整導致的虛焊了。一般FPC產品基本都有補強貼附,做為組裝時的固定與支撐,補強材質一般為FR4和鋁片,鋼片三種。補強所使用的一般為3M膠和熱固膠兩種形式。3M膠補強工藝簡單,價格便宜,3M膠屬于半凝固類型,容易在過程中吸收空氣中的水分導致受潮,然后過爐受熱膨脹,氣泡加大,導致錫膏焊盤不共面,形成虛焊,如不提前預防,爐后會有較多虛焊,假焊等不良;FPC的板子硬度不夠,較柔軟,彈性,大部分FPC的補強基本都是使用3M補強;如果不使用專用載具,就無法完成定位,傳輸,印刷,貼片,回流焊,AOI測試,分板等基本工序;熱固膠工藝復雜,成本高,無氣泡產生,但是脆性較強,只有一些要求極高,且金屬補強產品用到。

下面我們就從生產前的預處理,印刷,貼片,回流焊,AOI測試,分板等分別講述FPCB的生產各自要點:

#1FPC預處理

FPC板子較柔軟,一般都有補強(3M膠或者熱固膠),和FPC厚度不一致,出廠時不會真空包裝;在運輸和儲存過程中都會吸收空氣中的水分,進而導致受潮;故SMT在投產前需要進行烘烤處理,將水分慢慢強行蒸發去除。否則,在回流焊的高溫沖擊下,FPC吸收的水分,特別是補強下面的3M膠(3M膠本身就有水分),快速膨脹,導致FPC分層,氣泡,最終貼片元件接觸融化的錫膏不共面,最后形成虛焊,假焊等不良。

烘烤條件一般循環烤箱溫度設置95℃±5℃,烘烤時間10--12h;除特殊情況下,盡量不能超過100℃(溫度高了,FPC會萎縮,焊盤的保護層也會受到破壞:OSP)。如果板子尺寸較小,可以相應的溫度提高一些,但是最高溫度不要超過125℃,時間不超4h;烘烤前,盡量做小批量驗證,以確定FPC的最佳烘烤溫度與時間(最大極限承受溫度),也可向FPC供應商咨詢合適的烘烤溫度及時間。烘烤時,板子堆疊不能太厚,防止水分不能及時的揮發及排除,25PNL比較合適(一包量)。烘烤時FPC不能直接接觸烤箱壁,防止FPC燙傷。一般FPC每層之間都有一層隔紙,烘烤前確認紙張的可烘烤溫度,防止不耐高溫引起火災,如不能確定,就把紙張抽出后再烘烤。烘烤后的FPC 不能有變色,變形等不良,需IPQC抽檢合格后再上線生產。

#2專用治具的制作

根據線路板的CAD文件,讀取FPC的定位孔數據,來制造高精度的FPC定位模板和過爐治具,使定位模板的定位柱直徑與過爐載具上的定位孔,以及FPC上面的定位孔經相匹配。很多FPC因為要保護線路或是設計的要求,一張FPC上面的厚度不一致,更多的是為了加強硬度或者組裝固定等作用,還需要增加FR4及鋁補強甚至鋼片補強,要求更為特殊的,有可能幾種補強都同時存在,甚至每種補強厚度都不一樣。所以過爐載具要按實際情況進行打磨挖槽的,主要是為了印刷及貼片時保證FPC在同一個平面上。過爐載具盡量輕,薄,強度高,吸熱少,散熱快,且經過多次熱沖擊而變形小,扭曲度低;常用的載具材質有:合成石板材,鋁板材,合金板材,硅膠板材等;

1合成石板材載具(常用)

設計方便,打樣快捷,壽命大概4000--7000次,操作方便,穩定性較好,不易吸熱,不燙手,價格便宜;缺點:載具與FPC吸熱不同步(差異不是太大);常用

2鋁板材載具(不推薦)

吸熱快,內外溫差小,與FPC同步吸熱,變形可簡單修復,價格便宜,壽命長;缺點:燙手,需要隔熱手套或者雙層勞保手套接取,容易變形

QFN封裝目前涵蓋了非常廣泛的芯片制造工藝,采用28nm工藝制造的芯片也有成功的量產經驗。憑借以上兩方面的優勢,整個市場對QFN在中檔、中高端芯片上的更廣泛應用充滿信心。

3合金材質治具(推薦)

合金材質治具:最近幾年新型過爐治具,得到廣大業界認可,吸熱快,內外溫差小,與FPC同步吸熱,不易變形,價格便宜(與合成石價格相當),壽命長可達15000次以上(特殊情況除外);缺點:燙手,需要隔熱手套或者雙層勞保手套接取。

4硅膠板材載具(不推薦)

有自粘性,FPC可直接黏在上面,不用膠帶,取下來也方便,無殘膠,耐高溫;缺點:隨使用時間的延長而粘度下降,壽命短,大概1000--2000次,價格高。

#3生產過程

在這里我們以常用過爐載具(合成石載具)為例講述FPC的SMT生產要點(硅膠過爐載具和磁性載具不用膠帶固定,其它一樣);

1FPC的固定

1:在SMT生產前首先需要提前將FPC從烤箱里取出來冷卻,但是一次性不能取太多,大概2小時生產量,隨用隨取,防止FPC再受潮導致爐后不良;特別注意的是:過爐載具循環利用的時候,一定要等到載具完全冷卻后再次使用,如載具很熱的情況下,會印刷脫膜不良,導致錫膏模糊,少錫,虛焊等;

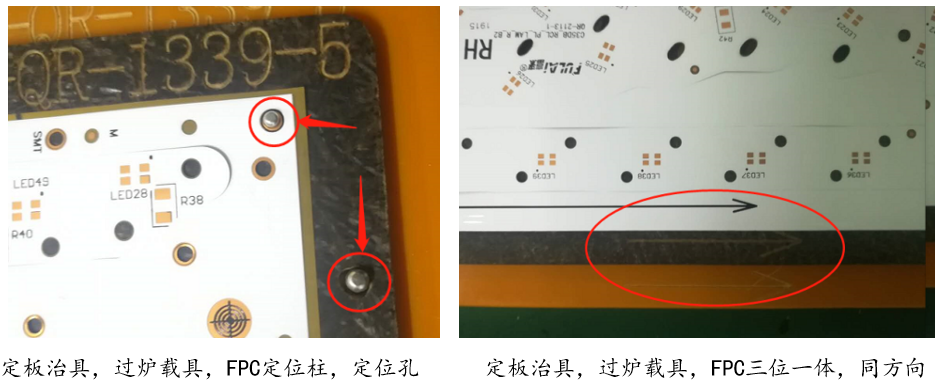

2:SMT生產前再將FPC精準固定載具上(定板治具,過爐載具,FPC三位一體),定板后印刷,貼片,過爐焊接的時間越短越好(否則有很多不可控因素,如受潮,位移,人為觸碰,錫膏活性降低等);

3:a)過爐載具有帶定位銷與不帶定位銷兩種;不帶定位銷的過爐載具,需與帶定位銷的定板模板配套使用,先將過爐載具定位孔套在定位模板的定位柱上,定位柱漏出過爐載具的定位孔,再將FPC的定位孔套在定位柱上;然后用耐高溫膠帶將FPC四角固定在過爐載具上;然后手動把過爐載具與固定好的FPC從定板模板上取出進行印刷,貼片,過爐等(推薦使用)

b)帶定位銷的過爐載具上有1.5mm彈簧定位銷若干個,可將FPC一張張直接套在帶彈簧的定位銷上,再用耐高溫膠帶固定四角。在印刷站,鋼網能夠將彈簧定位銷壓下去,不影響印刷效果;但是有彈簧定位銷縮不回去的情況,這樣的話,有可能把鋼網頂破,導致報廢。(不推薦使用)

軟板固定在過爐載具上一般使用兩種方法:

1:耐高溫單面膠帶四角固定,耐高溫膠帶粘性適中,粘性高了,爐后不易撕取;粘性低了,過回流焊的熱風對流有可能會把FPC吹飛起來;需要膠帶自動切割機,定好長度,提高效率,節約成本。

2:鐵氟龍耐高溫雙面膠在過爐載具中間固定,首先鐵氟龍耐高溫雙面膠黏在過爐載具需固定FPC位置,避開通孔;再將FPC通過定位柱準確固定在載具上,方便,快捷;需要注意的是:鐵氟龍雙面膠粘度適中,太黏的話,爐后容易將FPC撕裂;粘度太低,粘性低了,過回流焊的熱風對流有可能會把FPC吹飛起來;另外在生產過程中,耐高溫雙面膠需要根據粘度高低更換(粘度隨時間和使用次數增加而降低)。

此工位需要注意;帶手指套,防止污染焊盤;過爐載具要定期清理,防止上面灰塵及錫珠;四角固定時耐高溫膠帶不能蓋住MARK點,防止機器識別不過。

B:FPC的錫膏印刷:

FPC印刷對錫膏的成分要求不是很高,現在基本都在用無鉛高銀(3銀)錫膏,但是FPC對印刷機性能要求較高,根據不同的印刷機品牌,調整合適的刮刀壓力,速度,脫膜,擦拭頻率,模式,FPC印刷因有補強,高溫膠帶或者鐵氟龍雙面膠,不可能像PCB那樣平整,盡量不要使用彈性較小的金屬刮刀,應該選用塑膠性刮刀。印刷機的各項參數要合理設置對印刷效果影響最大。鋼網厚度0.08--0.12之間較為合適,根據元器件類型和規格,選擇3#或者4#粉。如有金手指的產品,注意金手指污染(可以把金手指用耐高溫膠帶保護起來,爐后再撕掉)。

C:FPC的貼片:

FPC一般元件不是太多(個別除外),一般的品牌的高中速貼片機都可以進行貼裝生產,由于每片上都有mark基準點,與正常PCB一樣沒什么明顯的區別;需要注意的是:FPC由于有載具,載具有避位鏤空,還有膠帶,不會像PCB一樣平整,FPC與載具之間會有一定的間隙,所以吸嘴的下壓,真空吹氣,移動速度等參數需要精準設定;

D:FPC的回流焊:

采用強制性熱風對流紅外回流焊,這樣FPC上的溫度能均勻的受熱變化,減少焊接不良的產生。如果是使用耐高溫單面膠帶粘四角的,中間部分因在熱風對流狀態下變形(風吹動),焊盤容易傾斜(錫融化狀態下會流動),出現虛焊,空焊短路等不良,建議有條件的加氮氣,增加回流焊接的浸潤性,減少不良的產生。另外雙面膠鐵氟龍粘結的會避免這種現象,注意膠帶貼在避開元件貼裝位置,減少連錫短路狀況(高低不平,錫膏厚度會有所差異)。FPC產品幾乎都是OSP焊盤,盡量減少洗板和重復過爐的現象(破壞OSP的保護層),避免因此導致的不良率提高。

部分鍍金焊盤,做好防護(超高溫,油污等),嚴防污染導致測試不良。

1:FPC的爐溫測試方法:

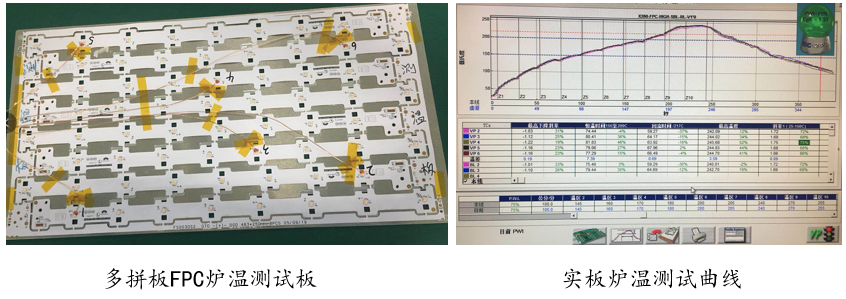

由于不同材質過爐載具吸熱的不同,FPC上元件的種類,大小不同,他們在回流焊過程中吸熱后溫度上升的速度也會不同,因此需要仔細的設置回流焊的合適溫度曲線,對焊接的質量影響非常大;

比較穩妥的方式是:

根據實際生產時的間隔,在測試板前后各放兩塊帶有FPC的過爐載具,同時FPC上按照正常貼有所有元件,用高溫錫絲焊接,將測試溫線探頭焊接在焊盤上,用高溫膠帶把測試線固定在過爐載具上,測試探頭后1--2cm一般用紅膠固定(防止脫焊)。

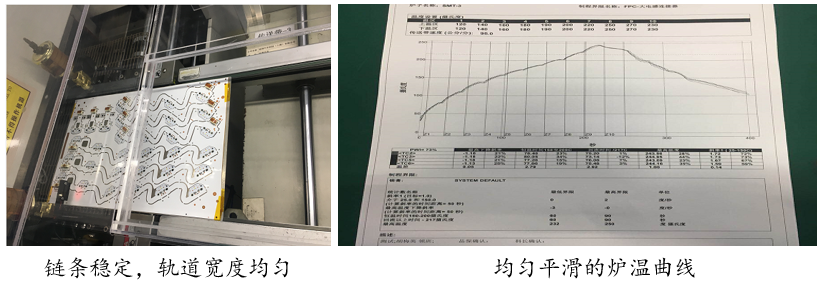

注意的是:耐高溫膠帶不能把測試點蓋住,測試點應該在板子的邊緣焊點和QFP等引腳處,這樣測出來的爐溫才接近最真實。不同的爐溫測試儀,根據通道數量不同,選擇不同的測試點數量,測試通道越多,測試越精準,最少需要五點(四角+中間,選擇不同類型的元件),穩定的爐溫曲線應該是幾根線幾乎是重疊的,平滑的曲線,不能太分散,或者忽高忽低的波折(可能存在鏈條抖動,溫區加熱不穩定,或者測試點不牢等)。

爐溫曲線的設置:

在爐溫測試中,因為FPC均溫性不好,最好采用升溫/保溫/回流的溫度曲線方式,這樣各溫區的溫度比較容易控制,FPC和零件受到的熱沖擊影響相應會少一些;根據經驗,最好將溫度設置錫膏廠商建議爐溫的下限,回流焊的風速采用設備的最低風速,回流焊鏈條的穩定性要好,不能有抖動現象(如有抖動,在高溫區,元器件會位移或者掉件)。當然根據不同產品和效率,品質等要求,經多次驗證選擇最合理的爐溫。

E:FPC的檢驗,測試,分板:

由于過爐載具在回流焊中吸熱,特別是鋁過爐載具與合金過爐載具,出爐時溫度較高,所以在出風口最好按裝強力冷卻風扇,達到快速降溫目的。同時接板人員需帶隔熱手套或者雙層勞保手套,防止接觸金屬過爐載具的燙傷。從載具上取下FPC時帶防靜電手環,不要用蠻力,防止板子撕裂(因四角有高溫膠帶或者中間底部有鐵氟龍雙面膠固定);四角固定的需用鑷子或指甲朝外逐一揭掉耐高溫膠帶(帶防靜電手環);鐵氟龍底部固定的需用手均勻用力的撕取。檢驗過的FPCA產品,要放在專用吸塑盒內,每盒只放一張FPC,禁止疊加。

FPC生產有過爐載具依托,表面不可能十分的平整,故AOI檢測容易出現誤判,屬正常現象;過爐載具按照要求擺放進行及時的吹風冷卻,提高利用周轉率;

因AOI誤判較多,故AOI檢測后,需要人工用5倍放大鏡進行檢驗,對AOI報出的可疑點逐個確認實物焊點狀況,還有部分連接器或者其他大型等元件AOI的盲區進行逐一外觀確認;

由于FPC一般拼板數較多,在組裝前需要分板,傳統的手工刀片分板,剪刀分板,手撕分板也可進行作業,但是效率低,報廢率高;對量大機種,需要高效的FPC分板,高效分板還是需要設備治具輔助,且斷點美觀,應力小,不會對焊點有錫裂隱患,常用的有刀模分板機,沖壓分板機。

#4總結

在FPC上進行MSD元件的SMT生產,最主要的是FPC的精準定位與烘烤條件,其次是印刷參數,貼片參數,回流焊等參數的有效驗證范圍的設定。由此可以看出,FPC不同于PCB的工藝要求,所以FPC生產對設備的各參數精準設定有較高要求,同時嚴格的生產制程管理同樣重要,要求員工嚴格按照SOP作業,班組長及隨線工程師,巡檢,發現異常,第一時間處理,反饋;批量不良或者連續性不良才能及時得到遏制,及時找到原因并實施有效的短期或者長期對策,降低整體不良率,對后續FPC的生產,提供有效的改善依據以及作業標準制定。

審核編輯:湯梓紅

-

電路板

+關注

關注

140文章

4968瀏覽量

98210 -

FPC

+關注

關注

70文章

962瀏覽量

63475 -

smt

+關注

關注

40文章

2910瀏覽量

69403 -

印刷線路板

+關注

關注

0文章

47瀏覽量

12715

原文標題:【干貨】深度解析SMT生產FPC工藝要點(2023精華版),你值得擁有!

文章出處:【微信號:SMT頂級人脈圈,微信公眾號:SMT頂級人脈圈】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

解析SMT生產FPC工藝要點

解析SMT生產FPC工藝要點

評論