傳感器的功能

通常將傳感器的功能與人類的五大感覺器官相比擬:

光敏傳感器——視覺

聲敏傳感器——聽覺

氣敏傳感器——嗅覺

化學傳感器——味覺

壓敏、溫敏、流體傳感器——觸覺

①物理類:基于力、熱、光、電、磁和聲等物理效應;

②化學類:基于化學反應的原理;

③生物類:基于酶、抗體、和激素等分子識別功能。

人類在計算機的時代,解決了大腦的模擬問題,相當于用0和1實現了信息的數字化,利用布爾邏輯解決問題;現在是后計算機時代,開始模擬五官。

但模擬人的五官,只是傳感器的一個比較形象的說法。傳感器技術發展相對成熟的,還是工業測量中經常用到的如力、加速度、壓力、溫度等物理量。對于真實人的感覺,包括視覺、聽覺、觸覺、嗅覺、味覺,從傳感器的角度來看,大部分不是很成熟。

視覺、聽覺可認為是物理量,相對好一些,觸覺就比較差一些,至于嗅覺及味覺,由于涉及到生物化學量的測量,工作機理比較復雜,遠未達到技術成熟的階段。

傳感器的市場,其實是由應用推動的。比如,化學工業中,壓力、流量傳感器市場相當大;汽車工業中,轉速、加速度等傳感器市場非常大。基于微電子機械系統(MEMS)的加速度傳感器現在技術較為成熟,對汽車工業的需求拉動功不可沒。

在傳感器這一概念“出現”之前,早期的測量儀器中其實就有傳感器,只不過是以整套儀器中一個部件的形式出現。所以,中國在1980年以前,介紹傳感器的教科書叫做“非電量的電測量”。

傳感器概念的出現其實是測量儀器逐步走向模塊化的結果。此后,傳感器從整套儀器系統中獨立出來,單獨作為一個功能器件進行研究、生產、銷售。

MEMS傳感器加工工藝

體微加工技術和表面微加工常用的MEMS加工工藝的原理、加工方法及應用

體微加工技術

體微加工技術:通過對硅襯底材料進行深硅刻蝕工藝,得到較大縱向尺寸的微機械結構。深硅刻蝕工藝為濕法刻蝕或干法刻蝕。該工藝的優點是獲得的結構幾何尺寸較大、機械性能較好。

(1)濕法刻蝕

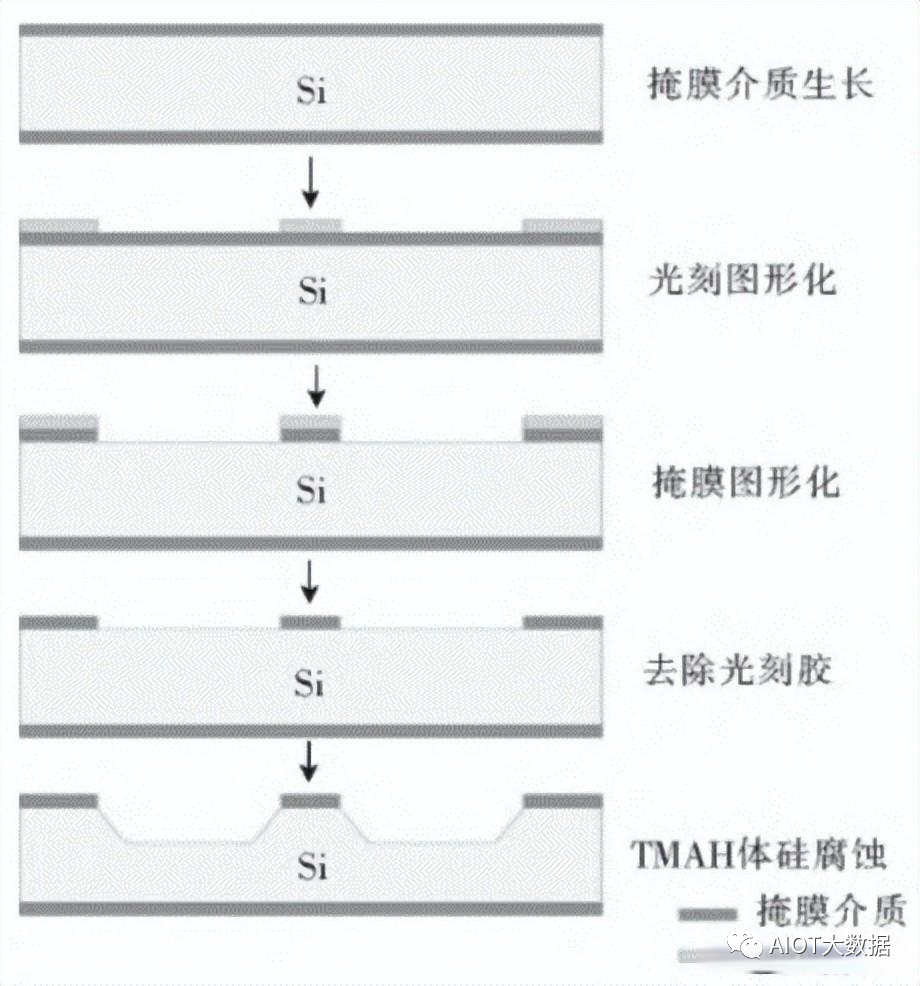

濕法刻蝕憑借其工藝簡單、成本較低等優勢在加速度傳感器、壓力傳感器等器件中有著廣泛的應用。有研究人員利用四甲基氫氧化銨(TMAH)溶液濕法刻蝕實現了大尺寸晶圓微臺面結構的工程化制備,其工藝流程如圖1所示。首先,在硅片上下兩側同時生成二氧化硅(SiO2)介質掩膜層,通過光刻技術及SiO2刻蝕工藝,將掩膜層刻印出圖形,清洗去除光刻膠后,利用TMAH溶液進行濕法刻蝕制備出微臺面結構。

圖1TMAH體硅腐蝕工藝制備硅微臺面結構工藝流程圖

在實際應用中,濕法刻蝕會出現刻蝕表面不平整等現象。為了優化刻蝕結果,研究人員多從刻蝕溶液入手,通過實驗改進溶液配方和刻蝕條件,如加入異丙醇等添加劑以改善硅腐蝕表面的平整度,控制刻蝕溫度,改進刻蝕溶液循環速率等手段,有效提高了微機械結構的機械性能。濕法刻蝕技術歷久彌新,未來仍有很大的發展空間,如利用負壓技術改變刻蝕環境氣壓等方式優化刻蝕效果,具有一定的研究價值。

(2)干法深刻蝕

干法深刻蝕具有以下特點:刻蝕速率較高,可以達到濕法刻蝕速率的2~15倍;具有大的深寬比,能夠穿透整個硅片;被刻蝕材料的晶向對刻蝕結構基本無影響,能夠刻蝕出任意形狀的垂直結構;被刻蝕材料與阻擋材料的刻蝕選擇比高,容易保護。

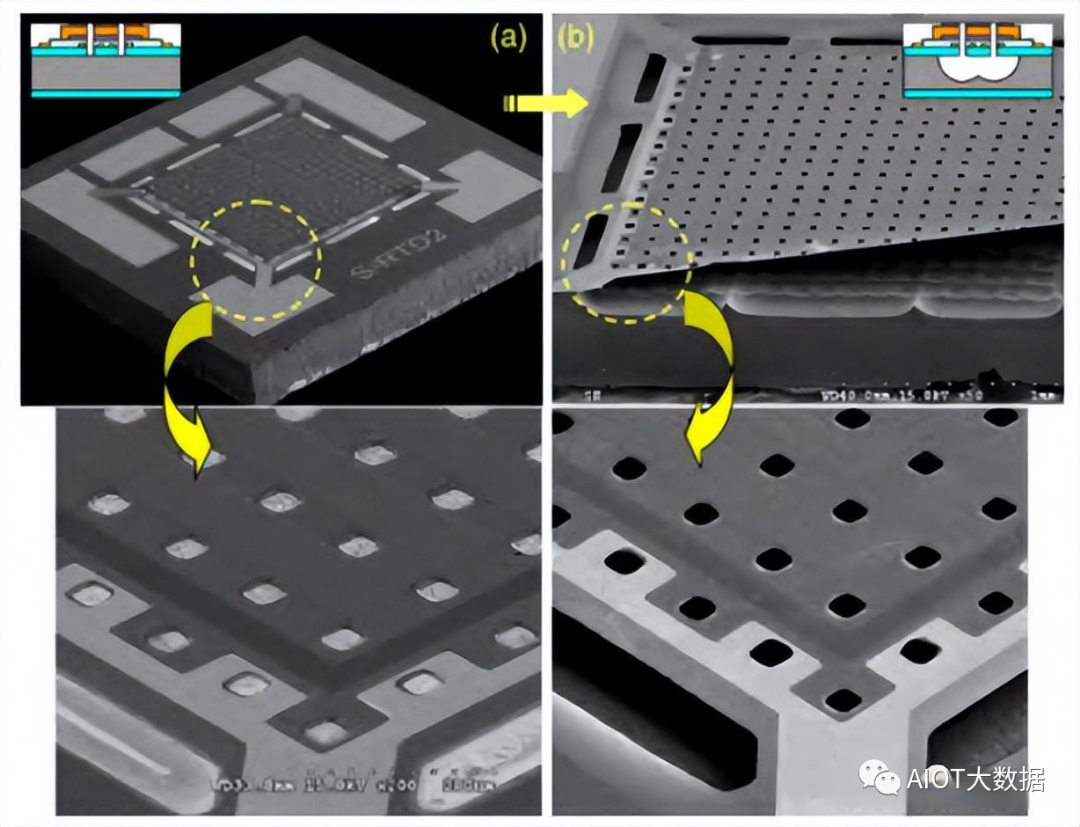

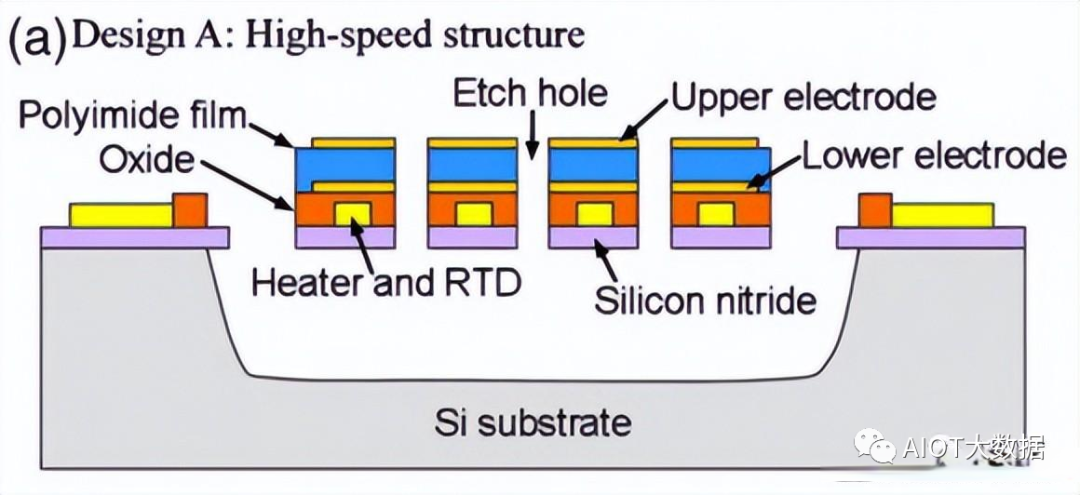

有研究人員基于電磁耦合等離子體對硅進行深反應離子刻蝕(DRIE),制備了一種新型的具有高靈敏度和高反應速度的電容式濕度傳感器,如圖2所示。傳感器的結構如圖3所示,首先在硅襯底上沉積氮化硅與下電極材料;用光刻技術刻制圖案;旋涂具有濕度敏感特性的聚酰亞胺薄膜并固化;在薄膜上沉積多孔鉻(Cr)膜形成上電極;最后通過DRIE進行微細加工,利用三氟甲烷(CHF3)/氧氣(O2)和六氟化硫(SF6)/O2兩組氣體先后通入以實現高深度刻蝕硅襯底,最終形成懸浮的氮化硅膜結構。

圖2(a)傳感器圖像;(b)圖a中轉角區域的特寫視圖

圖3濕度傳感器設計結構圖

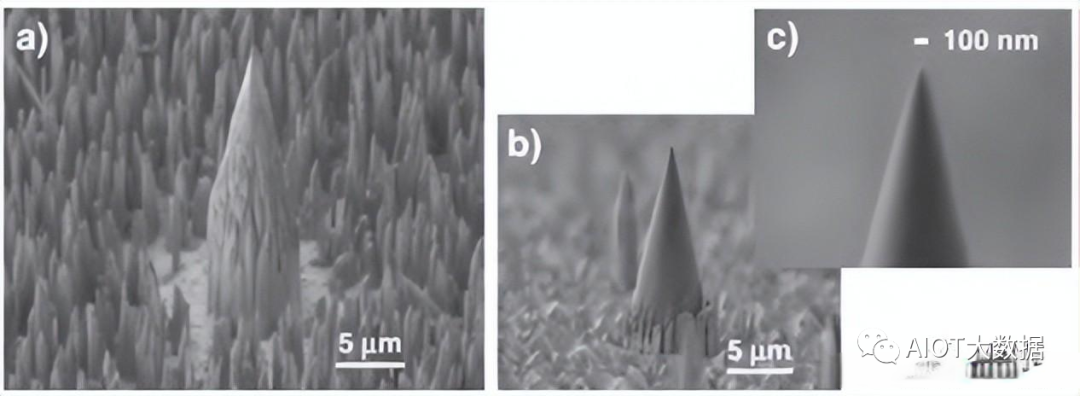

干法深刻蝕技術也可以應用于納米生物技術領域,有研究人員利用DRIE技術加工出用于原子力顯微鏡(AFM)懸臂梁的納米針,如圖4所示,納米針可以將蛋白質、氨基酸等物質注射入活細胞中。實驗采用多晶金剛石薄膜作為襯底,利用四氟化碳(CF4)和O2混合氣體深刻蝕,通過改變偏置功率得到更加平滑的納米針。

圖4金剛石納米探針的掃描電子顯微鏡圖像:(a)低偏置功率(100W);(b)高偏置功率(200W);(c)圖b的近景圖像

表面微加工技術

表面微加工技術通過在犧牲層薄膜上淀積結構層薄膜,再移除犧牲層釋放結構層,從而達到結構可動的目的,其主要步驟包括淀積薄膜、光刻圖形化、淀積犧牲層薄膜、犧牲層圖形化、淀積機械結構層薄膜、機械結構層圖形化、去除犧牲層(釋放結構)。

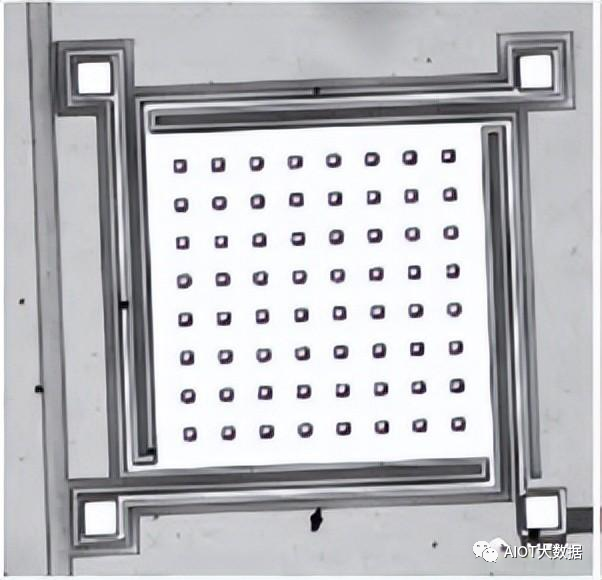

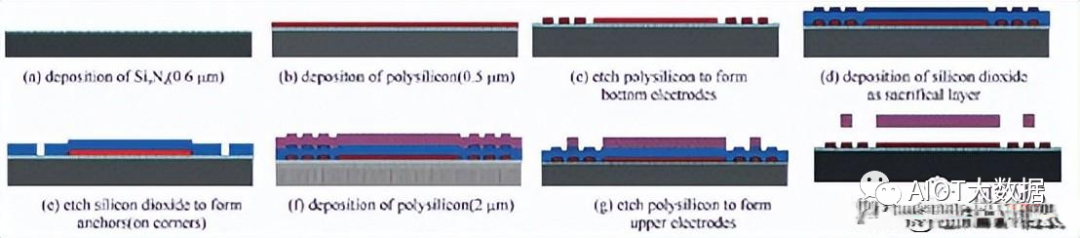

表面微加工技術已經在多種MEMS產品上得到了應用,有研究人員基于表面微加工工藝制作了一種新型的變形鏡驅動器,如圖5。變形鏡主要應用于各種自適應光學系統,在外加電壓控制下,變形鏡的鏡面可以產生形變以達到實驗目的。其主要加工工藝如圖6所示,首先將氮化硅材料的絕緣層沉積在硅襯底上;接著,沉積并刻蝕多晶硅作為驅動器的下電極;隨后沉積一層SiO2犧牲層,并刻蝕犧牲層構成上電極的定位點;接著,沉積并刻蝕多晶硅作為驅動器的上電極;最后,濕法刻蝕SiO2犧牲層,形成最終的結構,并進行烘干。

圖5變形鏡驅動器實物照片

圖6變形鏡驅動器加工流程圖

總體而言,目前,體微加工和表面微加工兩大MEMS加工技術有著各自特點和應用,在未來的研究中可嘗試通過改變其加工條件,如改變濕法刻蝕溶液的配比、改變刻蝕環境壓強等方式進一步探究優化MEMS器件性能的可行性,為MEMS發展指明方向。

審核編輯:湯梓紅

-

傳感器

+關注

關注

2552文章

51383瀏覽量

756305 -

mems

+關注

關注

129文章

3958瀏覽量

191049 -

計算機

+關注

關注

19文章

7534瀏覽量

88582 -

光敏傳感器

+關注

關注

2文章

48瀏覽量

19452

原文標題:技術前沿:MEMS傳感器加工藝

文章出處:【微信號:AIOT大數據,微信公眾號:AIOT大數據】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

MEMS傳感器的分類

汽車電子MEMS傳感器的應用

MEMS傳感器是什么?mems的工藝是什么?

表面硅MEMS加工技術的關鍵工藝

基于MEMS的機油壓力傳感器可靠性設計

采用MEMS技術實現微型傳感器

基于單晶硅傳感器的MEMS慣性傳感器工作方式

MEMS傳感器焊接工藝

基于MEMS微硅傳感器制程的SENSA工藝

石英MEMS傳感器工作原理、敏感芯片結構及加工工藝

MEMS傳感器加工工藝的原理和應用

MEMS傳感器加工工藝的原理和應用

評論