隨著新一代物聯網技術的發展,氣體傳感器逐漸向小型化、低功耗以及芯片化發展。而傳統采用金屬氧化物構建的半導體氣體傳感器存在制備和工作溫度高,與硅基工藝不兼容等問題,限制了其在高密度集成物聯網生態系統中的應用。

膠體量子點作為一種半導體納米晶,具有獨特的高表面活性以及量子限制效應的物化特性,擁有室溫溶液處理的能力,更容易與硅基兼容。但隨著硅基板尺寸逐漸縮小,對敏感膜沉積的精度和工藝要求開始變高,目前常用于氣體傳感器的成膜技術包括濺射、低溫化學氣相沉積(CVD)、滴涂、旋涂、絲網印刷等。由于采用濺射法在真空環境下易形成不致密多孔結構薄膜,低溫CVD法對材料的選擇存在局限性,滴涂法的成膜尺寸與百微米級硅基板不匹配,絲網印刷由于應力問題會破壞硅基板結構,因此需要開發一種低失配、低溫、高精度的膠體量子點薄膜沉積工藝,來實現氣體傳感器的芯片化。

據麥姆斯咨詢報道,針對傳統成膜工藝無法實現在百微米級并且結構懸空的MEMS基板上制備氣敏薄膜的問題,華中科技大學劉歡教授團隊利用電流體動力學(EHD)噴印技術結合氧化鎢(WO3)膠體量子點進行氣敏薄膜的無掩模沉積,在MEMS微熱板上制備出均勻致密的敏感薄膜,實現了高性能微型氣體傳感器的制備。相關研究成果已發表于《微納電子技術》期刊。

EHD噴印是近年來出現的一種新型增材制造技術,主要是基于外加電場誘導流體產生運動,導致墨滴的拉伸和破裂,形成小于噴嘴直徑數量級的高分辨率圖形,因此可以對寬粘度范圍的材料以及低維納米顆粒進行噴印。

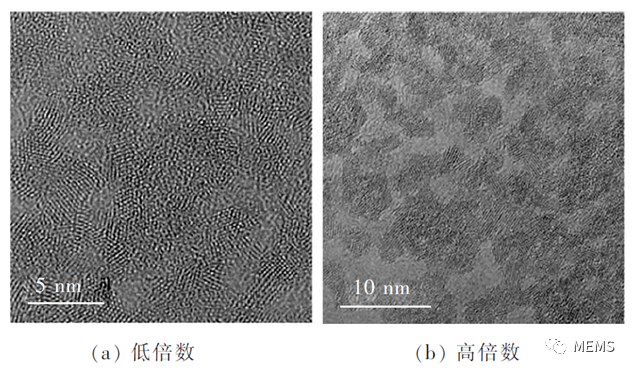

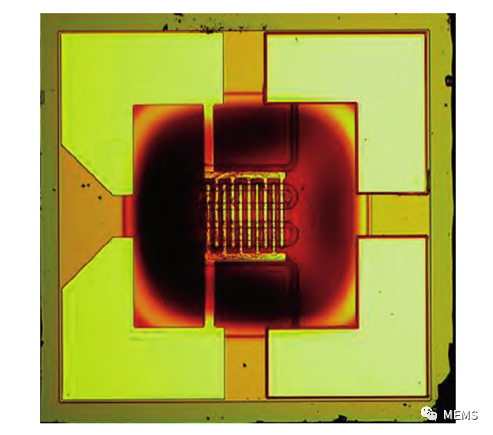

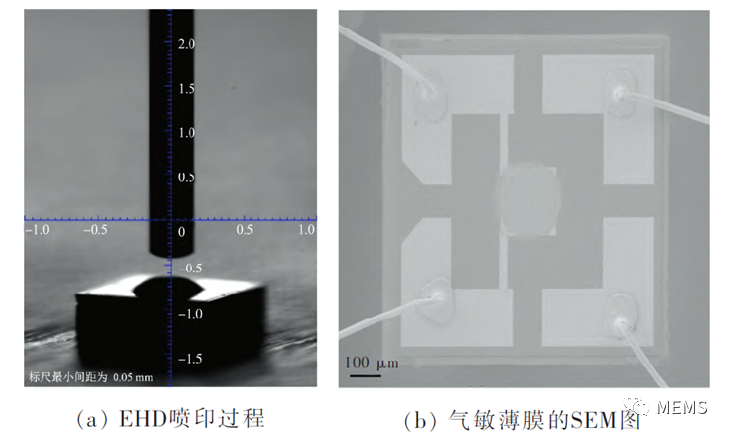

考慮到EHD噴印過程受到諸多力的影響,研究人員采用了理論與實驗結合的方式,進行錐射流穩定性影響因素分析,并探究了電壓、表面張力以及粘性力對噴印的影響,進而制備出符合要求的氣敏墨水。研究人員利用WCl6作為鎢源,乙醇作為氧源,油酸(OA)和油胺(OLA)有機物作為長鏈配體,在加熱條件下完成WO3膠體納米晶的成核與生長過程,使用高分辨率透射電子顯微鏡(HRTEM)觀察合成的WO3膠體納米晶,如圖1所示。采用能斯達電子MEMS微熱板作為氣體傳感器基板,目標是在該區域上沉積半徑100 μm的敏感膜,器件如圖2所示。圖3顯示了利用EHD噴印技術在MEMS微熱板上噴印WO3量子點的過程,利用EHD噴印方法噴印的液滴準確地沉積在叉指電極上,正好覆蓋在整個傳感區域,由膜形貌可知其具有良好的均勻性。

圖1 WO3膠體納米晶的HRTEM圖

圖2 MEMS氣體傳感器結構

圖3 氣敏薄膜的制備過程及其SEM圖

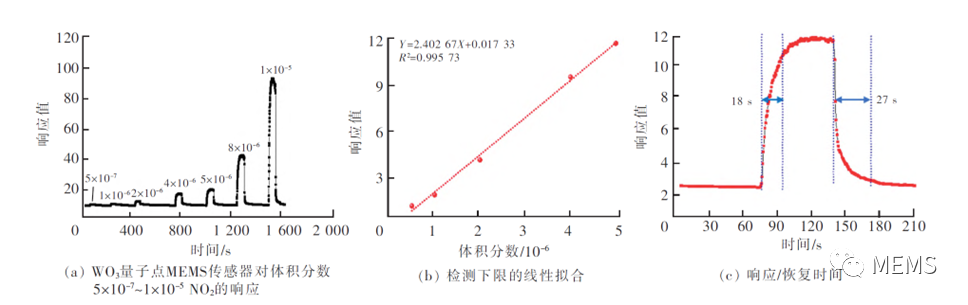

研究人員將該MEMS氣體傳感器封裝后進行氣敏性能測試,實驗結果表明,利用EHD噴印方法制備的WO3氣體傳感器的薄膜致密均勻,在150℃下功耗僅20 mW,對體積分數5 × 10??的NO2的響應值約為10,能實現體積分數5 × 10?? ~ 1 × 10??的NO2檢測,檢測下限低至1.6 × 10??,具有優異的氣敏性能。

圖4 MEMS氣體傳感器的氣敏性能測試結果

綜上所述,這項研究工作利用EHD噴印技術成功地在MEMS器件上實現了性能優異的無掩膜沉積WO3膠體量子點。與傳統的材料制備方法如滴涂、濺射、靜電紡絲等相比,EHD噴印方法簡單,并且能適應尺寸逐漸縮小的氣體傳感器基板,同時有望實現在傳感器陣列上集成多種膠體量子點氣敏材料,從而推動傳感器向集成化、智能化發展,更好地應用于物聯網、移動終端等。

審核編輯:彭菁

-

物聯網

+關注

關注

2910文章

44752瀏覽量

374588 -

MEMS器件

+關注

關注

2文章

46瀏覽量

12929 -

量子點

+關注

關注

7文章

244瀏覽量

25917

原文標題:基于電流體動力學噴印法的膠體量子點MEMS氣體傳感器

文章出處:【微信號:MEMSensor,微信公眾號:MEMS】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

共沉淀法SnO2-WO3粉體的氣敏性能研究

PbS膠體量子點穩定性研究進展

新加坡國立&天大EES:WO3晶面設計,實現高性能光輔助Li-O2電池!

用半導體量子點鍛造夢想材料

平面光伏型膠體量子點紅外成像芯片的工作原理

利用EHD噴印技術在MEMS器件上實現性能優異的無掩膜沉積WO3膠體量子點

利用EHD噴印技術在MEMS器件上實現性能優異的無掩膜沉積WO3膠體量子點

評論