摘要

對車輛輔助裝置的控件進行優化設計時,需要建立一個燃料電池電堆功率預測模型,而該模型的建立需要考慮各種電堆控制參數,這一點至關重要。然而,創建一個可以定量預測電池電堆功率的模型需要用到大量的關于燃料電池內部材料和結構的數據。此外,由于模型內部存在各種復雜現象,需要進行大規模建模。在本研究中,我們采用空間填充技術這一實驗設計方法有效獲取了各項數據。基于獲取的數據,我們利用高斯過程回歸模型創建了一個能夠在短時間內預測電堆性能以及電堆各部分溫度和壓力的模型。該模型可以用來計算最大化電堆功率所需的操作條件。除此之外,經試驗證明,利用該功率預測模型還可以在有限的試驗數據條件下研究電池電堆性能。

一

引言

1.1. 背景

聚合物電解質燃料電池(FC)以氫氣(H?)作為燃料,將化學能直接轉化為電能。這就使其能源效率比內燃機更高,且運行過程中排放的只有水。因此,它是一種對環境影響較小的發電裝置,有望廣泛應用于汽車和卡車等領域,還可以用作工廠的備用電源(1)。特別是在汽車行業,各個國家都制定了相關的法律法規,尋求一款對環境影響較小的燃料電池汽車,作為實現電氣化的一種方式。然而,由于基礎設施建設不足、燃料電池電堆成本過高等多種原因,燃料電池汽車的普及率較低(2)、(3)。降低燃料電池電堆成本需要在有限的催化劑用量和活性面積的前提下達到必要的功率和耐用性(3)。因此,通過開發新材料和優化控制來提高功率輸出是非常必要的。

燃料電池電堆內部的電流分布和電化學反應活性會根據發電環境中產生的氣體、溫度和水的變化而變化,電堆性能也會隨之而發生變化。對此,我們進行了多項研究,通過數學建模再現堆棧內部環境,以預測電堆性能隨各個控制變量的變化(4)、(5)。由于各參數間的相互影響,燃料電池電堆的數學建模十分復雜。需要掌握所涉及的各種物理現象的理論公式、各種材料的物理性質等等(6)。因此,一旦材料或燃料電池的結構發生變化,就要重新精確測量和系數擬合,以獲得需要的參數。

隨著人工智能技術的發展,越來越多的研究都開始利用機器學習來建模(7)。通過機器學習進行電堆性能建模的優點包括,可以在不進行仿真的情況下為電池電堆內部的復雜流體狀態建模。

監督學習是機器學習的一種。可以通過適當地標記測量數據中特征值的輸入和輸出來獲得相應的數據并創建模型。人工神經網絡屬于機器學習中的監督學習。使用人工神經網絡的電堆功率預測模型具有高度精確性并且能夠用于性能的定量預測(8)、(9)。然而,創建一個使用人工神經網絡的性能預測模型需要用到大量的測量數據。此外,參考文獻中的例子(8)、(9)都有五個左右的解釋變量,并且每個解釋變量僅限約三個水平,因此電堆功率精確預測的范圍也受到限制。在本次研究中,我們通過實驗設計(DoE)方法獲取了測量數據,并根據這些數據,采用高斯過程回歸模型(10)將11個變量作為輸入控制參數,創建了燃料電池電堆功率、壓差和出口溫度的預測模型。為了增強所建電堆功率預測模型的輸出,我們對控制參數變量進行了整體優化,并利用實物燃料電池電堆驗證了電堆功率的增強效果。這清楚地表明,通過高斯過程回歸模型和少量訓練數據創建的電堆功率預測模型,可用來研究增強輸出的控制。

1.2.電堆建模概述

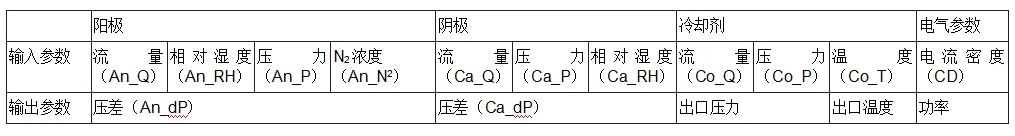

表1 輸入輸出參數的定義

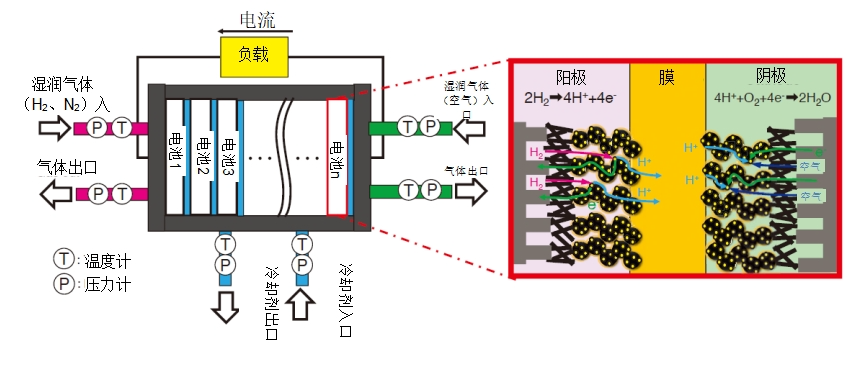

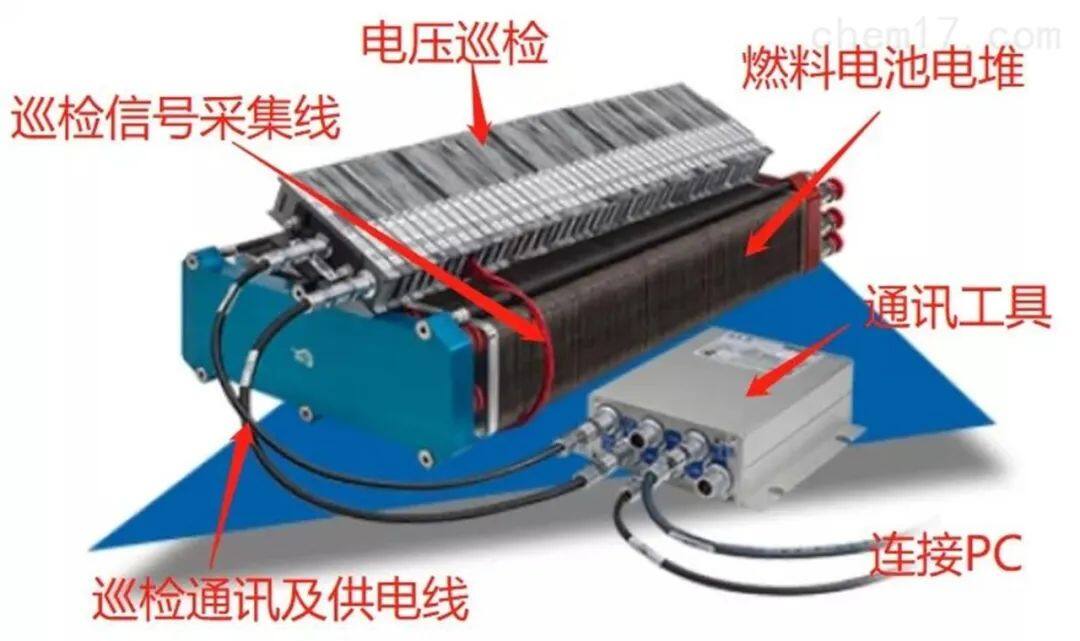

圖1是電堆示意圖(在專門為本研究創建高斯過程回歸模型時,對其進行了評估)。

首先,空間填充技術(11)屬于一種實驗設計,用于設置實驗條件,以便有效地獲取訓練數據用于機器學習。我們還設計了一款設備,可以全自動執行實驗步驟并進行數據的預處理。只需在設備上裝載燃料電池電堆即可。該設備可創建實驗條件、執行實驗、獲取并整理實驗數據。利用全自動評估系統獲得實驗數據后,可通過高斯過程回歸模型創建燃料電池電堆機器學習統計模型。所建模型的輸入和輸出如表1所示。易特馳的ETAS ASCMO工具可用于實驗設計并創建高斯過程回歸模型。

圖1 電堆示意圖

二

電堆性能評估

2.1. 設定實驗條件

通過實驗設計設置實驗條件時,需要分別設置11個控制參數的上限和下限。設置上限和下限時需要考慮兩個方面,即電堆組件的安全以及評估裝置控件的上限和下限。舉個例子,當電堆內部陽極和陰極之間產生壓差時,從電堆保護的角度出發,要對陽極和陰極之間的壓差設定一個上限,以保護組件免受壓差的影響或防止壓差達到或超過某一水平(12)。

2.2. 實驗程序

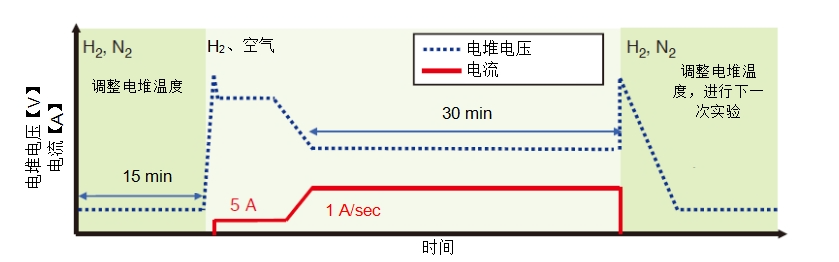

我們為該項實驗制造了一個九片電池層狀排列的電堆。實驗程序的設置如圖2所示,基于實驗設計在各種測定條件下進行評估。

向陽極和陰極輸入氫氣(H?)和氮氣(N?),并調節電堆和加濕器的溫度。然后,向陰極輸入空氣并調節陽極和陰極的背壓。如果此時電堆的開路電壓保持在1V左右,元件會逐漸發生劣化。因此,我們設定了電流值,稍稍降低了電壓。

在電流達到設定值之前,會以1 A/sec的速度發電。該電流會維持30分鐘,取最后一分鐘的平均值作為目標測量條件下的電堆功率性能。測量結束后,再次向陰極通入N?,降低電堆電壓,在進行溫度調節并通入H?、N?后對排出的水進行處理。

圖2 實驗方案示意圖

2.3.全自動評估系統

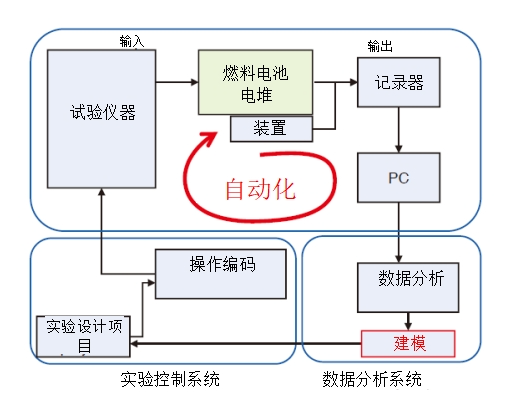

我們設計了一個自動評估系統,用于在上述條件和程序下進行實驗,并整理數據創建高斯過程回歸模型。系統圖如圖3所示。

全自動評估系統由實驗控制系統、實驗裝置系統和數據分析系統三個主要部分組成。在實驗控制系統中,可以基于實驗設計(用易特馳ETAS ASCMO軟件創建),用11個變量創建裝置控制文件,還可以傳輸轉換后可用于實驗設備控制的控制配置文件。在實驗裝置系統中,可基于控制配置文件對上述實驗過程進行控制,只有與11個變量相關的控制參數部分是不同的。我們用各種測量儀器測量并用記錄器記錄了不同條件下的實驗數據。數據分析系統會自動整理測量數據,然后按照表1進行標記,將其處理成可供機器學習用的數據。然后使用創建的數據集創建高斯過程回歸模型。易特馳的ETAS INCA-FLOW軟件可用作管理系統,用于設備全自動操作。

圖3 自動化試驗流程示意圖

2.4. 電堆的高斯過程回歸模型

用高斯過程回歸模型為電堆建模。高斯過程回歸具有非線性的特點,并且由于采用了概率法,模型預測值具有不確定性,但可以計算出不同預測值的概率(10)。

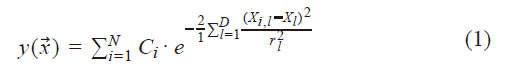

建模中用到的基于高斯過程回歸的預測方程如式(1)所示。(13)

指數函數部分的高斯核函數,采用的是常用的ARD平方指數核。

是解釋變量的輸入向量,N是訓練數據項的數量,Ci是從超參數導出的第i個訓練數據項的系數。D是維數,Xi,l表示訓練數據位置,Xl是輸入值,rl是長度尺度。其中,Ci和rl是超參數,在ASCMO軟件中,這些超參數是通過邊際似然優化算法確定的(14)。

是解釋變量的輸入向量,N是訓練數據項的數量,Ci是從超參數導出的第i個訓練數據項的系數。D是維數,Xi,l表示訓練數據位置,Xl是輸入值,rl是長度尺度。其中,Ci和rl是超參數,在ASCMO軟件中,這些超參數是通過邊際似然優化算法確定的(14)。

在利用空間填充技術設定的實驗條件下,我們利用由全自動評估系統獲取169個條件組成的數據集創建了高斯過程回歸模型。表1是對建模參數的定義(標簽)。其中N?濃度是指輸送到陽極入口的氣體中N?所占的比例。陽極和陰極的壓差是指電堆入口和出口處的壓力差。在為功率建模時,電堆輸出是從九片電池的總輸出轉換為一片電池的等效輸出。對于11個已經確定的輸入參數,每個輸出項都要通過高斯過程回歸建模。

使用留一法(LOO)評估所建模型的準確性(15)。可以通過決定系數R2來評估留一法得出的模型精度。如果R2為0.9或以上,則模型可用于定量預測;如果R2為0.6或以上,則模型可用于定性預測(15)。

三

結果與討論

3.1. 電堆模型評估

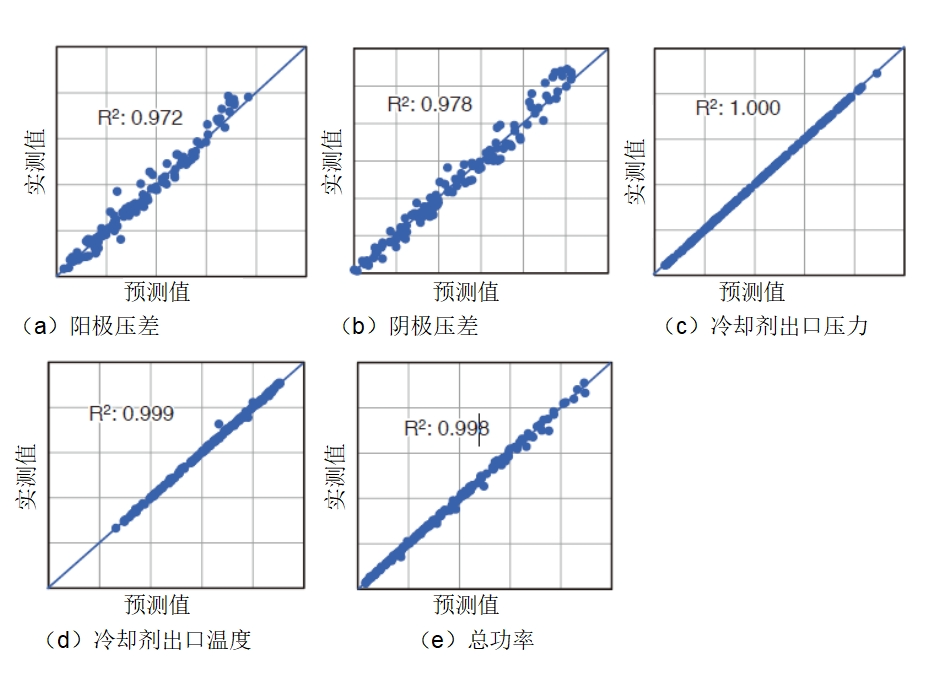

根據表1中定義的輸入條件為陽極壓差、陰極壓差、冷卻劑出口壓力、冷卻劑出口溫度和電堆功率建模。圖4是采用留一法對所建模型進行評估時的結果。我們收集了169項測量數據用于建模。對電堆功率和各種出口參數進行預測時R2>0.9。這表明得到的模型可以用于定量預測穩定狀態下的電堆功率、陰極壓差、陽極壓差以及冷卻劑出口溫度和壓力。

圖4 留一法評估結果

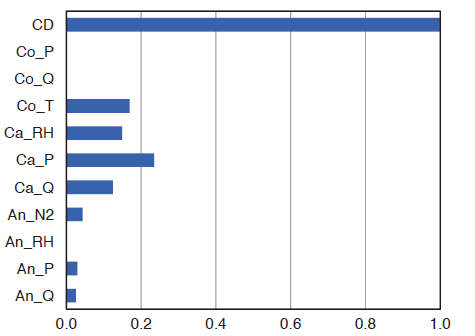

基于高斯過程回歸模型評估了11個變量對電堆功率的貢獻。對功率貢獻最大的參數是電流,如果將電流的貢獻視為1,則其他參數的相對貢獻如圖5所示。顯然,陽極控制參數的貢獻較低,而陰極控制參數的貢獻較高。由于燃料電池過電壓更多地取決于陰極的氧還原反應,而不是陽極的氫氧化反應(16),顯然本研究中功率預測模型所用電堆特性的選擇是比較合適的。

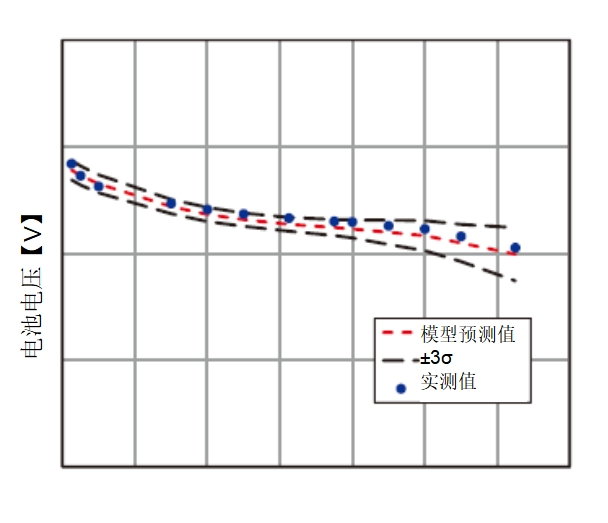

圖6所示為各標準工況下測得的電堆極化曲線以及將各標準工況下的控制參數輸入功率預測模型時預測的平均功率值。利用高斯過程回歸模型創建的模型會產生預測值的平均值和標準差σ(10), (17)。圖6給出了±3σ范圍內模型預測的平均值。電堆實際測量的極化曲線落在±3σ范圍內,表明可以預測各種工作條件下的輸出值。

對電堆功率的貢獻

圖5 輸入值與電堆功率的相關性

電流密度【A/cm2】

圖6 模型預測值與實測數據對比

在圖6中,高電流密度下的σ相較于低電流密度下的σ更為分散。這是因為高負載側的測量數據項的數量約為測量數據項總數的12%,并且學習數據比低負載側少。

到目前為止,我們采用多路布局進行實驗設計,并根據參數化研究結果來預測電堆功率(18)。因此,當多個變量同時變化時測量點的數量會顯著增加。那么,想要在多路布局中評估11個變量并創建高精度預測模型,就需要進行數萬次實驗。本研究采用空間填充技術進行實驗設計(實驗設計法),利用高斯過程回歸建模。這表明,將評估點數減少到數百個時,即使11個相關變量同時發生變化,也可以對各種輸出項進行預測。

圖7 優化參數對電堆功率的影響

3.2. 利用功率預測模型檢查控制參數輸出增強

關于是否可以用電堆功率預測模型來研究各種控制參數并強化輸出,我們已經進行了驗證。在驗證過程中,我們對控制參數進行了整體優化,以最大化電堆的低電流密度和高電流密度輸出。

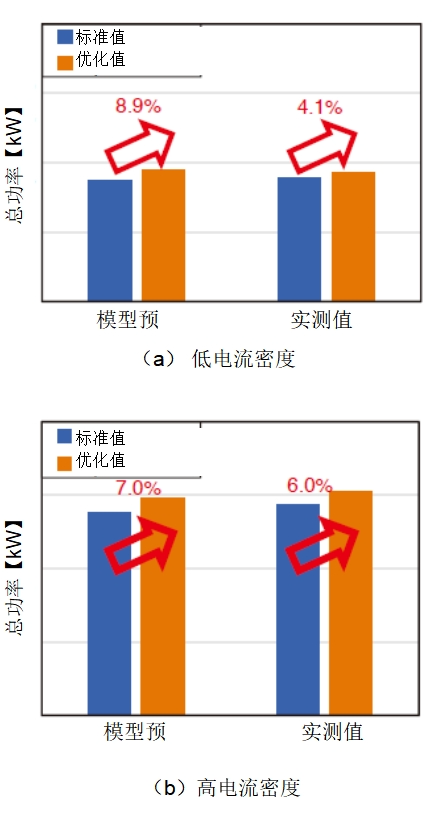

圖7顯示了標準條件和優化條件下模型預測輸出和測量輸出的平均值。所測電堆的規格與建模用電堆的規格相同,但卻是不同的電堆。

當標準條件下的控制參數發生改變時,用功率預測模型計算出的平均功率預測值,預計在低電流密度下會增強8.9%,在高電流密度下會增強7.0%。據測算,這一數字分別為4.1%和6.0%。

因此,專門為本研究創建的功率預測模型也可以用來研究電堆功率的增強。

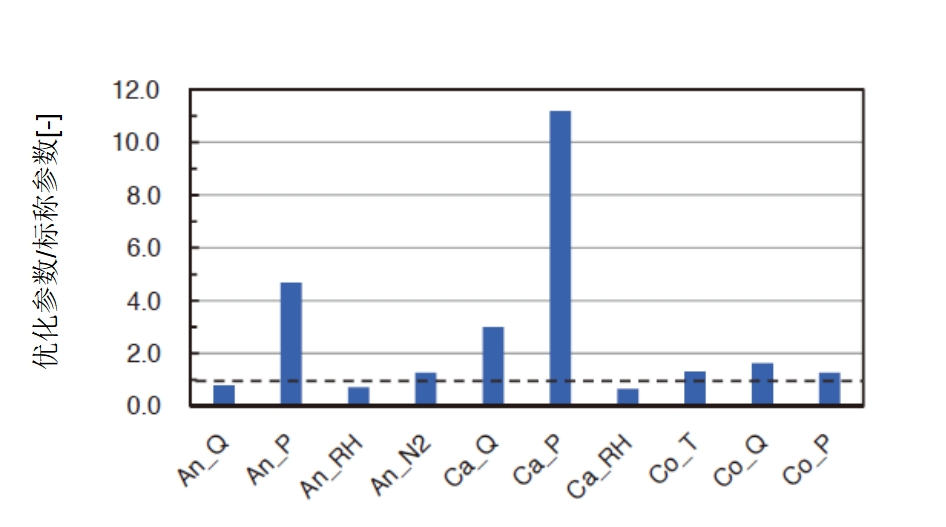

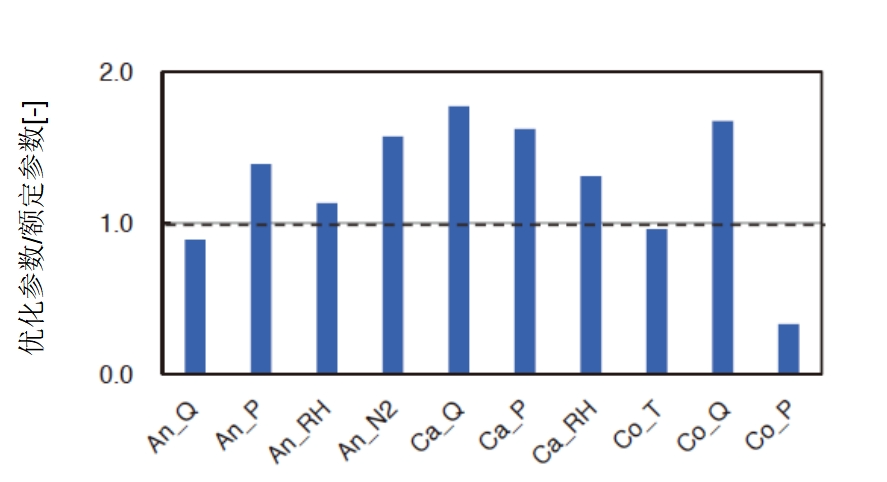

圖8列出了總體優化后低電流密度和高電流密度控制參數與標準操作條件下此類參數的比率。條件優化后,可以將陰極壓力和陰極流量設置的更高,由于陰極過電壓被降低,可以認為功率被增強。另一方面,在陽極,實驗條件要求減少流量并提高N?濃度。可以認為是因為陽極過電壓對功率性能幾乎沒有貢獻。圖5的結果以及一般燃料電池特性都允許對這些控制參數進行調整(16)。要獲得更精確的功率預測模型,可能需要在11個變量構成的多維空間中提高整體數據密度。

(a)低電流密度

(b)高電流密度

圖8 優化參數/標稱參數之比

本研究中創建的電堆功率預測模型可用于燃料電池系統的持續優化。該系統與實際車輛的電池系統相當,還可以與實際車輛的配件和相關物項匹配。

四

結論

本次研究得出的結果如下:

(1)通過空間填充技術將電堆性能評估點的數量降至最低,根據實驗和數據分析用自動化系統獲得各種測量數據,利用高斯過程回歸為各輸出項建模。

(2)利用高斯過程回歸模型,優化控制參數,以最大化電堆功率,為研究電堆功率的增強提供了可能。

未來,本文所述模型將用于系統級優化。

審核編輯:劉清

-

燃料電池

+關注

關注

26文章

968瀏覽量

95604 -

加濕器

+關注

關注

4文章

168瀏覽量

20956 -

機器學習

+關注

關注

66文章

8460瀏覽量

133409

原文標題:利用高斯過程回歸模型建立燃料電池電堆功率預測模型

文章出處:【微信號:ETASChina,微信公眾號:ETAS易特馳】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

燃料電池電堆的設計和制造技術

燃料電池測試負載的工作原理是什么?

燃料電池測試負載如何進行負載測試?

燃料電池的原理及特性

燃料電池技術

對燃料電池你的了解有多大

燃料電池車成本太高成絆腳石?

Keras之ML~P:基于Keras中建立的回歸預測的神經網絡模型

采用Simulink實現PEM燃料電池模擬器

高斯過程回歸GPR和多任務高斯過程MTGP

一文讀懂,燃料電池電堆是什么,中國燃料電池產業發展到哪了

沿著大功率、長壽命方向發展,氫燃料電池電堆產業正在快速升級

ADI LTC6806燃料電池電堆巡檢的應用場景

如何利用高斯過程回歸模型建立燃料電池電堆功率預測模型?

如何利用高斯過程回歸模型建立燃料電池電堆功率預測模型?

評論