近年來,微電機在生物醫學應用方面已取得顯著的進步。尤其是流線型電機,能以較低流體阻力提高操作效率。然而,目前的流線型電機主要由無機材料制成,由于其復雜制造程序以及缺乏與生物系統交互的軟界面,在生物醫學應用方面存在困難。

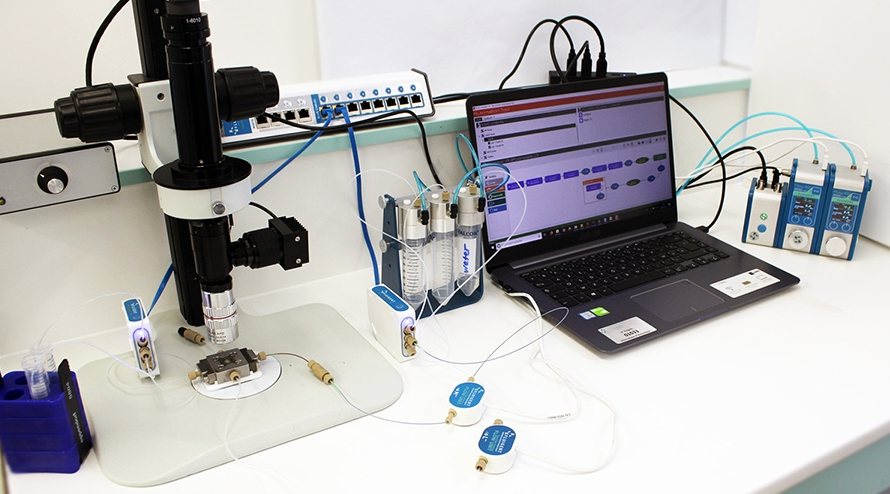

近日,來自荷蘭奈梅亨大學(Radboud Universiteit Nijmegen)的Daniela A. Wilson教授團隊使用微流控技術設計了具有線性和翻滾運動模式的流線型海藻酸鹽水凝膠微電機。相關研究成果以“Microfluidic Design of Streamlined Alginate Hydrogel Micromotors with Run and Tumble Motion Patterns”為題發表在Advanced Science期刊上。

通過加入鉑包覆的Fe?O?納米粒子,這種水凝膠微電機具備催化推進和精確磁導向雙重能力。通過精確調整微電機內催化劑的定位區域,流線型水凝膠微電機不僅能夠提高推進效率,還能實現線性和翻滾的獨特運動模式。該設計為開發能夠在各種應用場景中執行復雜任務的先進微電機提供新思路。論文將從以下幾個方面對研究情況進行詳細描述:(1)流線型藻酸鹽水凝膠微顆粒的制造和表征;(2)FeNPs和Pt@FeNPs的相關表征;(3)水凝膠微電機運動模式研究;(4)水滴形水凝膠微電機運動速度研究;(5)水滴形水凝膠微電機在“RU”路徑下的磁導向研究。

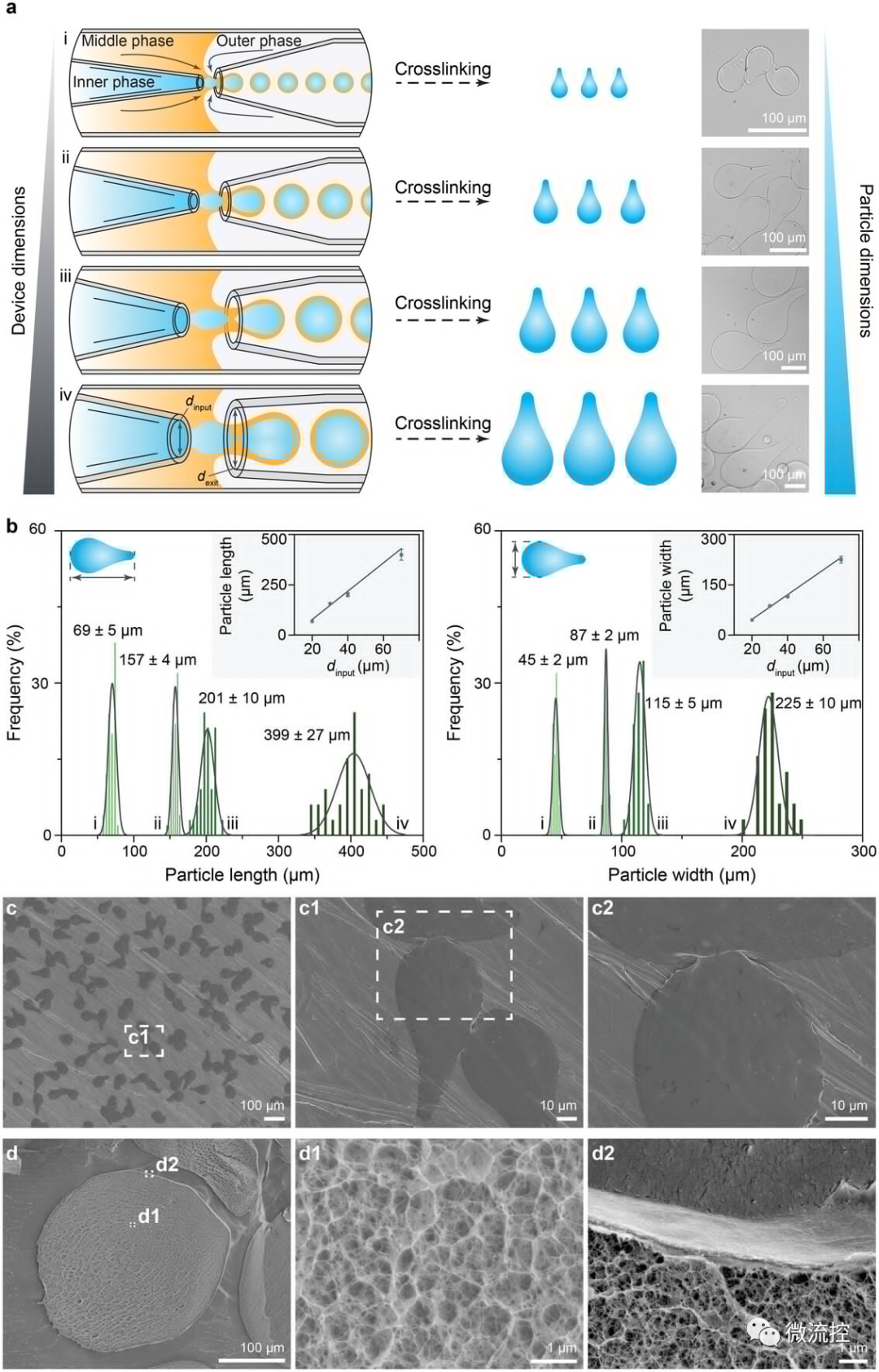

研究人員首先通過同軸連續相(外相)生成由海藻酸鹽核心(內相)和礦物油外殼(中相)組成的雙乳液液滴。雙乳液液滴在CaCl?溶液中進行收集。由于藻酸鹽核心相密度較高,藻酸鹽溶液會逐漸破裂油殼,與收集溶液中的Ca2?接觸后開始物理交聯。由于油相和海藻酸鹽相之間的線張力,海藻酸鹽液滴不斷擠出,而由于兩相水溶液之間的界面張力相當,形成水滴形狀。與低粘度液體不同,海藻酸的高粘度降低外流的聚焦能力,導致液滴大小與外流流速之間的依賴性減弱。

另外,微流控器件的尺寸,即器件輸入和輸出毛細管的直徑,可以對顆粒大小進行精細控制。通過增大器件的尺寸可以制造出更大的水滴狀水凝膠顆粒。使用更大尺寸的器件,顆粒的長度平均可從70微米增加到400微米,寬度平均可從45微米增加到225微米。

此外,顆粒長度和寬度與器件的粒度之間存在線性關系。每個器件都能產生窄而單分散的顆粒分布尺寸,相對于各自平均值,長度的變異系數(CV%)為3%到7%,寬度的變異系數為2%到4%。掃描電子顯微鏡(SEM)圖像示,水凝膠顆粒具有光滑表面。低溫掃描電子顯微鏡(cryo-SEM)進一步顯示水凝膠內部具有多孔結構。因此,從水凝膠顆粒的表面到內部,交聯度會呈梯度下降。

圖1 水滴形藻酸鹽水凝膠微顆粒的制造和表征

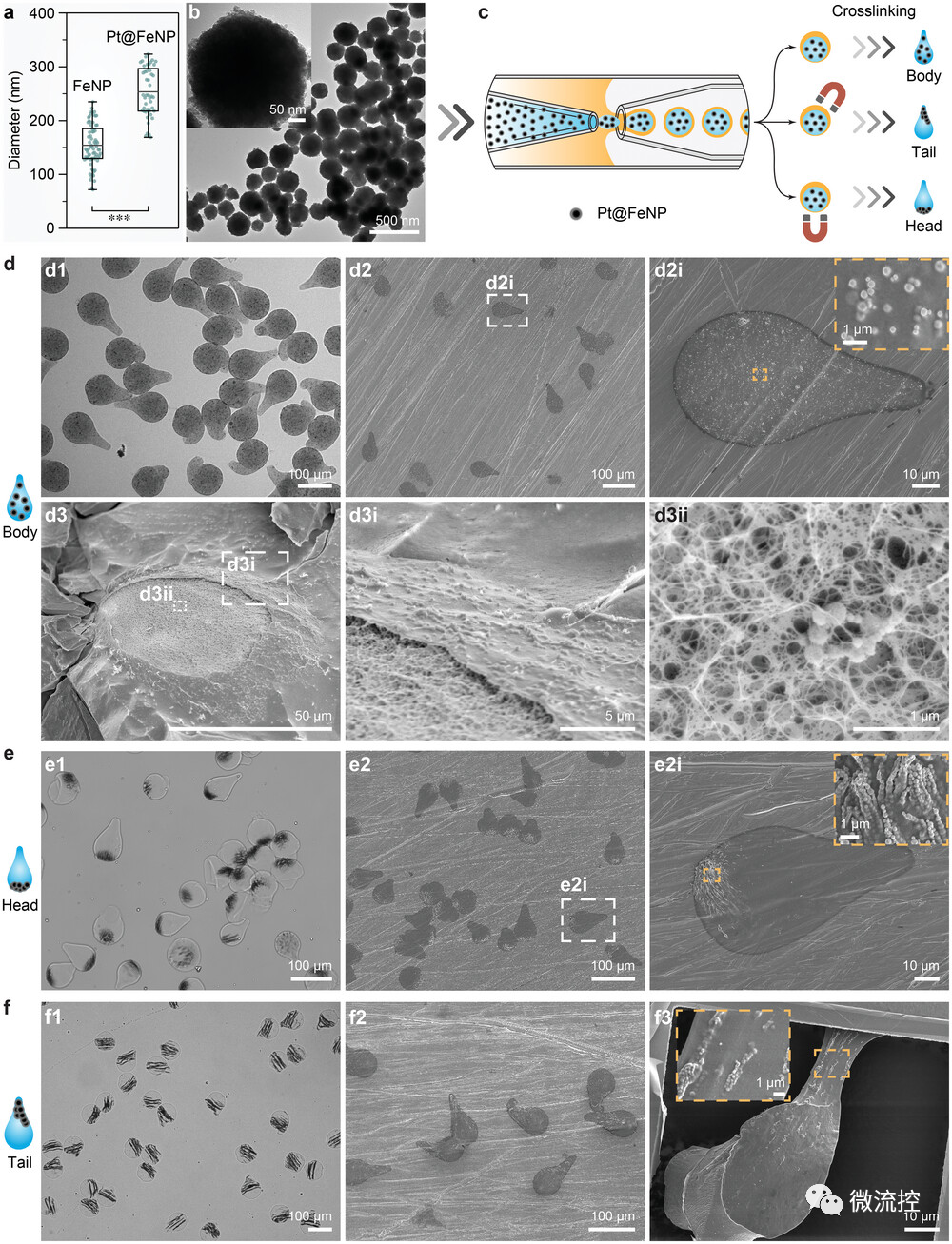

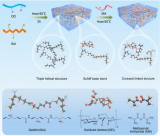

為設計具有不同催化劑聚積位點的水凝膠微電機,該研究合成了Pt@FeNPs作為模型催化劑,該催化劑同時具有磁導向和化學活性。首先合成直徑為150nm的FeNPs,然后在FeNPs表面合成Pt(Pt@FeNPs)。由于在FeNPs上的形成鉑,生成的Pt@FeNPs直徑明顯增加。利用電感耦合等離子體質譜測定,Pt@FeNPs中的鉑和鐵的濃度分別為54wt.%和34wt.%。微流控技術可以在生成雙乳液液滴之前將相關物質與內相混合,從而方便封裝這些物質。將Pt@FeNPs與藻酸鹽溶液混合后,采用相同交聯程序,可以得到均勻分布的顆粒(主體)。

大部分封裝的Pt@FeNPs位于液滴界面和水凝膠顆粒表面,與單純水凝膠顆粒的光滑表面相比,該表面較為粗糙。在水凝膠多孔網絡中偶爾會出現一些封裝的Pt@FeNPs。納米粒子向海藻酸鹽表面聚集的原因是雙乳液液滴的界面能下降。

當微電機暴露在H?O?中時,表面的粗糙度有助于固定住氧氣泡。為進一步控制Pt@FeNPs在水凝膠顆粒中定位,在交聯過程中研究人員將磁鐵置于收集瓶底部或頂部。在230 mT磁場下,Pt@FeNPs成鏈排列,并根據磁鐵位置遷移到藻酸鹽核心底部或頂部。交聯完成后,Pt@FeNPs固定在水凝膠網絡中,形成頭部偏移(Head)或尾部偏移(Tail)的顆粒。

圖2 FeNPs和Pt@FeNPs的相關表征

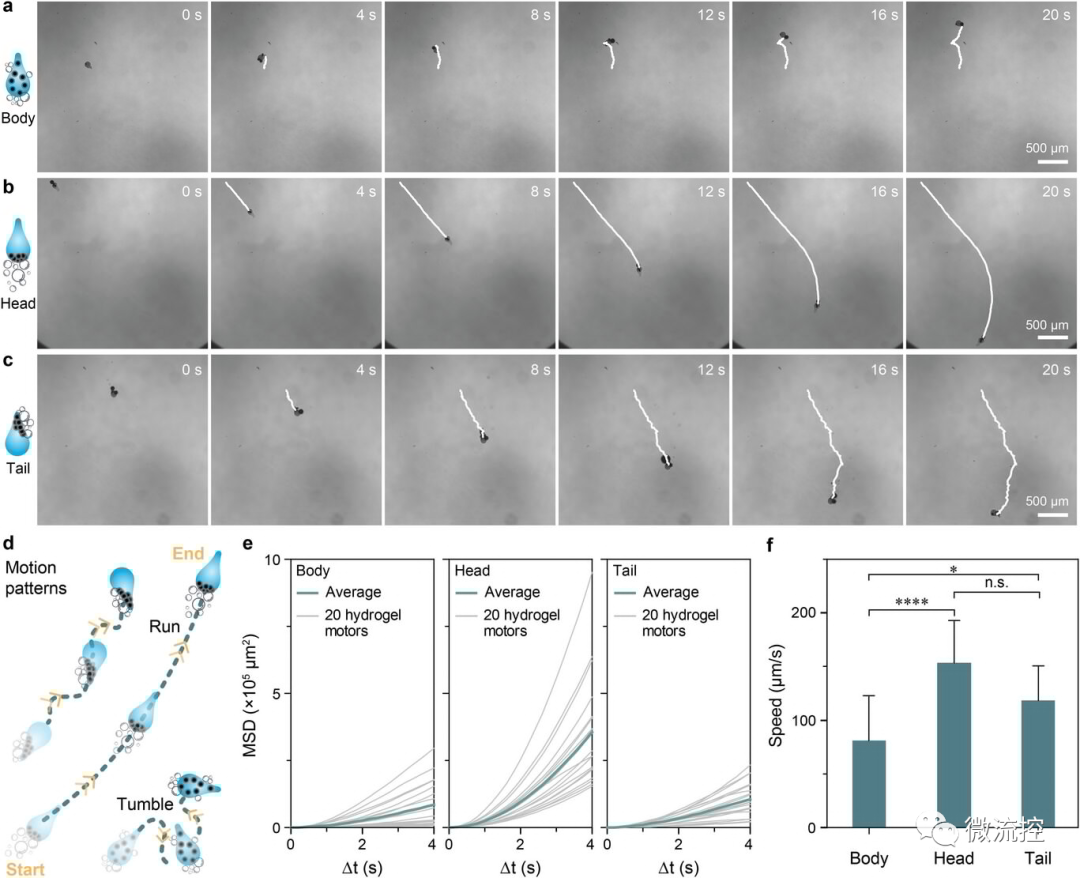

接著研究人員探究了通過添加3.5% H?O?作為化學燃料來實現三種電機不同運動模式的可能性。“主體”水凝膠微電機由于具有均勻分布的Pt@FeNPs,始終具有多個氣泡固定位置,從而形成翻滾型運動軌跡。“頭部”和 “尾部”水凝膠微電機表現出更多的線性運動軌跡,微電機主要朝各自尾部和頭部方向運動。這種運動行為是由于催化劑所在的頭部以及尾部區域產生了氣泡。尾部微電機在旋轉時偶爾也會出現循環運動。圖3D展示了主體、頭部和尾部微電機的不同運動模式。為比較不同水凝膠微電機的運動速度,在3.5% H?O?中對每種類型的20個最高效電機進行20秒鐘的追蹤。

本運動研究中沒有使用表面活性劑,表面活性劑通常是用來促進氣泡產生以達到推進目的。結果顯示,得出的平均均方位移(MSD)曲線具有拋物線特征,表明水凝膠微電機在做彈道運動。從軌跡中可以得到三種微電機的速度大小。頭部微電機的推進速度最高,主要是由于催化劑集中在頭部區域,有利于氣泡聚集在同一區域。尾部微電機的運動速度受到旋轉運動影響,而主體微電機的推進效率最低,因為催化劑分布分散,氣泡分散在多個位置。

圖3 水凝膠微電機運動模式研究

為研究運動速度與顆粒尺寸、粘度和燃料濃度之間的關系,研究人員選擇頭部水凝膠微電機作為模型進行研究。利用不同尺寸的微流控器件,可以生成小、中和大型微電機。隨著微電機尺寸的逐漸增大,其平均MSD和速度的相關性顯著增加。運動能力的增強可歸因于在保持相同催化劑濃度的情況下,較大尺寸顆粒內催化劑的負載量大幅增加。為探索運動速度與粘度之間的關系,該研究將甘油溶解到水中來模擬體內環境。在整個研究過程中,H?O?燃料的濃度始終保持在3.5%。

當甘油濃度從0%增加到24%時,微電機的平均速度從150微米/秒下降到50微米/秒。當甘油濃度增加到60%時,速度進一步下降到18微米/秒。此外,在甘油存在的情況下,氣泡尺寸增大,氣泡釋放頻率降低。氣泡穩定性的提高可能源于甘油對液體蒸發的抑制作用。推進速度的降低可歸因于介質粘度升高導致阻力增大以及氣泡釋放頻率降低。在2.0% H?O?濃度下,微電機的速度相對較慢,僅為27微米/秒;而在3.5% H?O?濃度下,微電機的速度明顯提高到150微米/秒。速度大幅提高表明存在一個H?O?的閾值濃度,能有效產生氧氣泡來推動微電機。進一步提高H?O?濃度可逐漸提高電機的速度,在7.0% H?O?濃度下可達到210微米/秒。

與其他同樣使用鉑作為催化劑的類似尺寸電機相比,本水凝膠微電機效率更高,在相對較低H?O?濃度下就能達到更高推進速度。催化劑的聚集以及海藻酸鹽水凝膠表面粗糙度和多孔網絡在促進氧氣泡高效產生和固定方面發揮重要作用。這些因素加上流線型形狀共同促成頭部微電機性能和效率的提高。

圖4 “頭部”水凝膠微電機運動速度研究

總之,該研究使用微流控技術,開發了一種流線型水凝膠微電機的制造策略。藻酸鹽微電機的尺寸可以通過調整微流控裝置小來精確調節。根據催化劑分布不同,得到三種類型的微電機(頭部、主體和尾部),它們具有不同的運動模式。目前的微流控設計提供了一個多功能平臺,集成下一代微電機的關鍵特性,包括低成本制造、精確控制下進行高通量生產、生物可降解性、高推進效率和精確磁導向。該微電機在生物醫學應用方面具有巨大潛力。未來有必要研究微電機在藥物靶向遞送和細胞輸送等應用中執行復雜任務的能力。

審核編輯:劉清

-

微電機

+關注

關注

1文章

30瀏覽量

10662 -

SEM

+關注

關注

0文章

254瀏覽量

14699 -

MSD

+關注

關注

0文章

19瀏覽量

12197 -

微流控系統

+關注

關注

1文章

85瀏覽量

1967

原文標題:基于微流控技術的流線型水凝膠微電機

文章出處:【微信號:Micro-Fluidics,微信公眾號:微流控】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

新型微電機換向器的研制

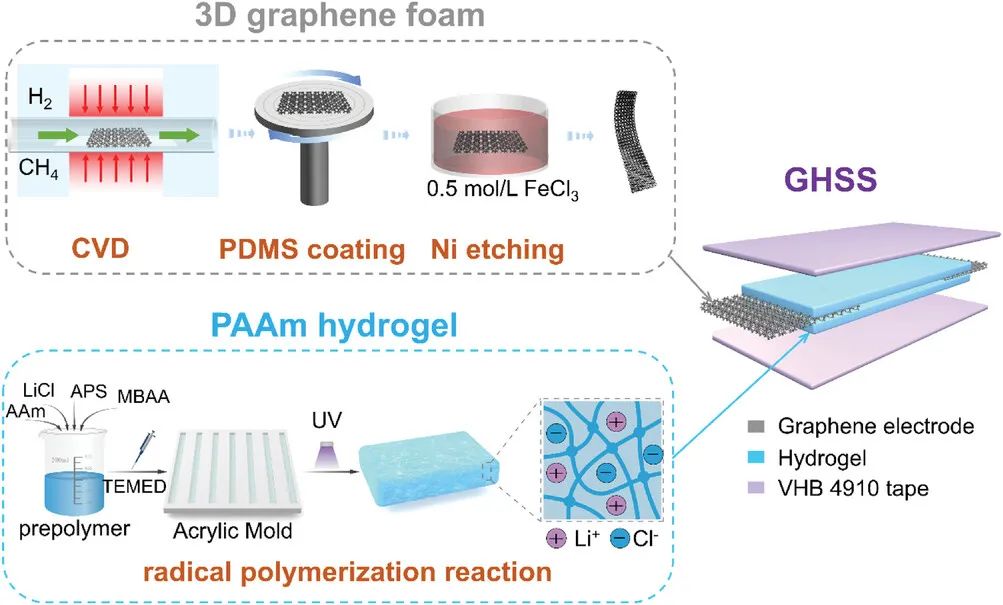

由3D石墨烯泡沫集成水凝膠實現的固有可拉伸運動傳感器

3D石墨烯泡沫與水凝膠集成,打造本質可拉伸運動傳感器

微流控芯片在細胞培養檢測中的應用

大話芯片制造之讀后感超純水制造

微流控技術的生物學應用

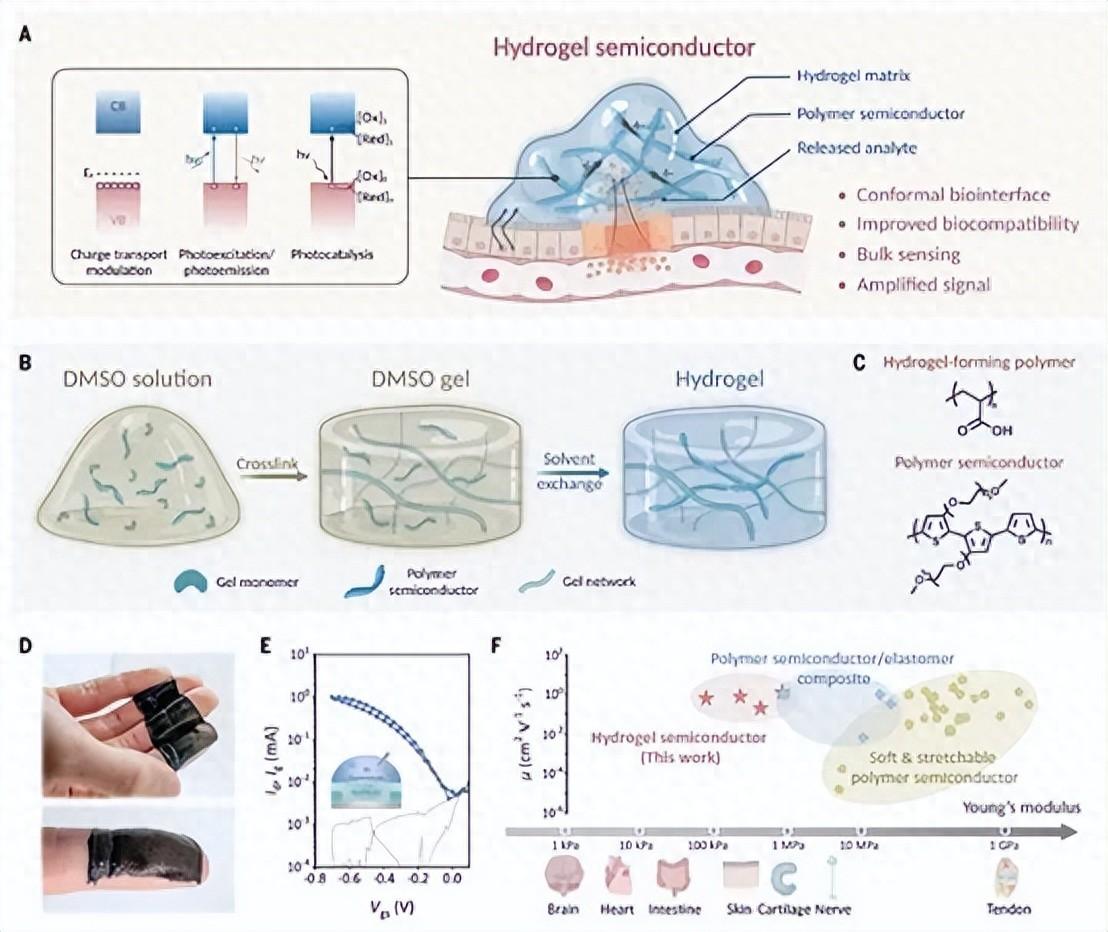

水凝膠半導體材料問世,有望用于生物集成電路

評論