電子發燒友網報道(文/李寧遠)連接器在消費電子、醫療技術、汽車、數據中心、工業等多個領域都有著廣泛的應用。眾所周知,連接器是非常看重原材料和生產工藝的一類產品。對于連接器而言,接觸端子及殼體的尺寸位置、模具設計、裝配過程控制和日常成品物料檢測都是影響其最終質量的關鍵因素。

連接器的核心構成

在連接器行業的上游,最主要是一些原材料,包括金屬材料、電鍍材料、塑膠材料以及其他的一些輔助材料。原材料在連接器中的占比約為連接器價值的30%左右,其中以有色金屬和稀貴金屬為材料中占比最大的。

從中游的連接器類別來看,雖然現在有很多連接器品類,但總結起來看,主要分為三大類,電連接器、微波射頻連接器和光連接器。連接器在下游終端應用比較廣泛,主要的應用在汽車、通信、消費電子以及工業領域,這四大應用領域的份額超過四成,其次是一些軍事、航空還有醫療等應用。

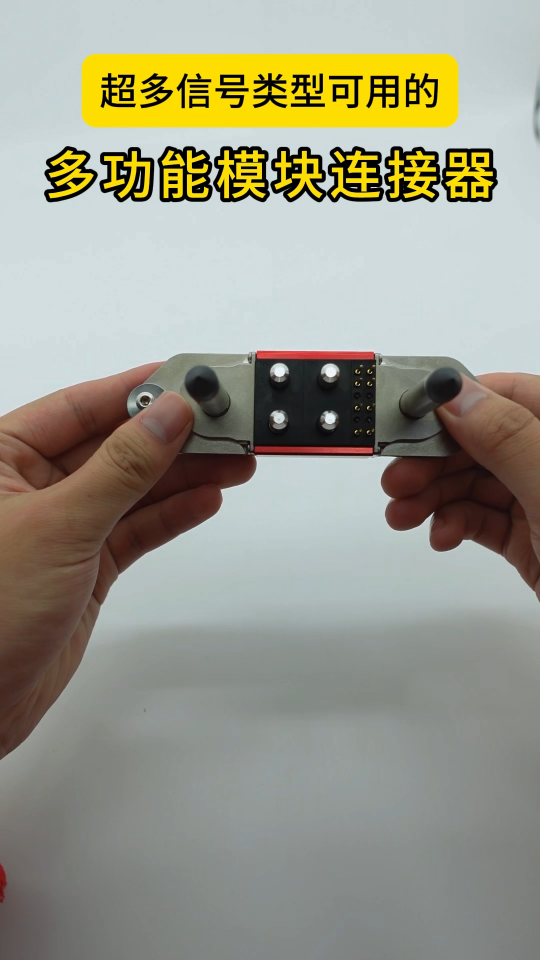

作為一種插接件,連接器分為插頭與插座,它通過兩個有源器件的連接,通過公端與母端之間的結合接觸,實現傳輸電流或者信號的作用。

連接器的具體結構主要分殼體、接觸件、絕緣體以及附件。而連接器的殼體是它的外罩,為內部安裝的絕緣板以及插針提供機械保護,同時提供插頭與插座插合時的對準。

連接器的接觸件是完成電力連接的核心零件,它通過陽性接觸件與陰性接觸件之間的組成形成接觸。電氣連接主要分兩種類型,一個是Terminal端子以及PIN插針。而絕緣體又稱基座,它的作用使接觸件按照所需的位置去排列,并保證接觸件與殼體之間的絕緣性能。

連接器制造中的挑戰

在這些組件的生產過程中,有四個大步驟,沖壓、電鍍、注塑以及最后的總裝。接觸件通過沖壓或者CNC加工,然后再進行電鍍去改善端子的導電性、抗腐蝕性以及抗磨損性。然后與外殼通過注塑生產,最終把這些零部件組裝在一塊,完成一個連接器成品。

在現在的各種應用領域里,對連接器的要求都是越來越嚴苛,比如通信領域,對連接器傳輸速率的要求越來越高,又比如汽車領域,對連接器的可靠性、耐用性、安全性提出了很高的要求。

所以現在整個類別連接器的生產過程中都可能會面臨的一些質量上的挑戰。從模具生產制造到殼體生產,到PIN針成型到最終的組裝,在這四個主要過程中,都會有很多關乎連接器成品質量的挑戰。

如在模具生產階段,解決質量挑戰主要有三個方向,第一個是EDM自動化,第二個是模具尺寸的測量,第三個是需要進行快速修模改模。從這三個方向著手可以解決大部分模具生產階段的質量挑戰。

那對于殼體來說,線邊的質量管控非常重要,離線的尺寸檢測也能隨時監測質量問題。在接收端子側,需要對其進行一個接觸針腳異物分析和鍍層失效分析,這是檢測端子質量問題的關鍵。對于最終的組裝階段,則需要快速地形貌變形檢測,組裝完后的尺寸檢測。

對一些公差要求很嚴格的連接器,尤其是通訊類連接器,連接器本身的尺寸、殼體的平面度、PIN針的高度等,這些尺寸如果偏差過大,則會導致對插時產生偏差,導致產品不牢固,降低耐久性,最終導致產品失效。所以質量檢測中的尺寸檢測貫穿了整個連接器的生產過程。

小結

從連接器模具開發到各個零部件生產制造到最終成品組裝的整個生產鏈,有很多影響其最終質量的關鍵因素。為了適應各行各業對連接器的新要求高標準,嚴格的質量管控是有效提升連接器品質的手段之一。

-

連接器

+關注

關注

98文章

14535瀏覽量

136588

發布評論請先 登錄

相關推薦

Molex莫仕預測:連接器需求將隨AI等技術發展顯著增長

BNC連接器選型指南:如何挑選最適合您需求的連接器

RS PRO電纜和連接器產品系列介紹

工業 4.0 時代:連接器不容忽視的挑戰與高效應對方案

國內板對板連接器行情:國產連接器的發展之路與現狀

眾多優質展商匯聚2024慕尼黑上海電子展連接器展區,助力連接器產業發展!

連接器行業的發展現狀

中國星坤D型連接器問世,打造電子連接器行業標桿!

中國星坤D型連接器問世,受到電子連接器行業廣泛好評!

連接器快速發展,加強質量管控應對行業需求升級新挑戰

連接器快速發展,加強質量管控應對行業需求升級新挑戰

評論