經過一年的艱苦研究,歷經上百次試驗,萌達終于成功研發出新一代金屬粉末包覆技術,使產品在整體性能方面實現了顯著的提升,滿足了一體成型電感的更高要求!

歷時一年,五位核心研發骨干,上百次試驗,能否實現新的顛覆?毋庸置疑,萌達的答案是肯定的。

作為一家集先進金屬新材料的研究開發、智能制造、市場營銷于一體的國家高新技術企業,專精特新中小企業,江蘇萌達新材料科技有限公司(簡稱“萌達”)二十多年來一直專注于先進金屬粉末的研究和應用。如今,萌達已發展成為全球粉末冶金,電子儲能等行業優質穩定的原材料大型供應商。

今年,萌達研發團隊成功研發出鐵硅鉻合金粉末二代絕緣包覆產品,為高品位一體成型電感的高飽和、高磁導率、低損耗、大功率產品的升級提供了可能。

滿足新時期一體成型電感要求

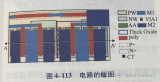

據了解,一體成型電感磁粉芯制備工藝的主要環節包括制粉、絕緣包覆、壓制、熱處理四個環節。其中,絕緣包覆是直接決定一體成型電感磁性能的關鍵,它需要在顆粒表面形成均勻、完整且耐高溫、絕緣性良好的包覆膜,并能在較大成型壓力下不被破壞。

最重要的是,絕緣包覆效果還在一定程度上決定了一體成型電感所需具備的低損耗和高頻穩定特性。這主要是因為金屬表面絕緣包覆層可以提高一體成型電感磁粉芯電阻率,進而降低粉體間渦流損耗。與此同時,絕緣包覆層可在磁粉芯內形成等效分布式氣隙結構,進而引起弛豫頻率的增加,有利于一體成型電感磁粉芯高頻穩定性的提高。

此前,萌達普遍采用傳統的磷化包覆工藝,但這種工藝無法滿足粉末的高絕緣阻抗要求,對粉末的直流疊加特性也沒有明顯改善效果。另外,客戶對一體成型電感需求的提高也讓萌達開始考慮對包覆工藝進行升級。

萌達總經理趙軍喜表示,隨著市場的發展,客戶端對一體成型電感的絕緣阻抗的要求越來越高,部分客戶甚至希望在回流焊接三次后絕緣阻抗仍然能保持0.1GΩ以上,并且,客戶對一體成型電感的直流疊加特性也提出了更高期望。為了滿足這些新時期一體成型電感的更高要求,萌達堅定地踏上了研發二代高端包覆技術的道路。

研發過程歷時一年

為了研發二代技術,萌達先后投入了5位骨干技術研發人員,還積極和院校進行合作,從技術原理上克服了傳統一代包覆技術的不足。歷經一年的時間,總共試驗了上百次,付出了外人難以知曉的努力,萌達才終于成功開發出新一代的包覆技術。

趙軍喜自豪地向Big-bit記者詳細介紹了萌達二代包覆技術的先進之處:新開發的二代包覆技術從原理設計出發,制備出更為致密且和鐵粉具有更強結合力的包覆層,使產品擁有更高的絕緣阻抗,和更優異的直流疊加特性。

“從具體數據來看,上一代包覆工藝的絕緣阻抗一般在1GΩ以內,三次回流焊接后就會降低至0.1GΩ以內,而二代包覆技術的絕緣阻抗一般可以在20GΩ以上,過爐后仍然可以保持在10GΩ以上;直流疊加方面,也能較傳統的包覆工藝改善10-20%。”趙軍喜進一步解釋道。

近幾年,萌達的合作客戶已經遍布國內大型一體成型電感企業及外資企業。在與各大企業認證戰略合作力推下,也有效提升了萌達的產品質量和管理水平。為了保證服務的可靠性,萌達在優化先進包覆技術工藝的同時,在批量生產供應方面也做了詳細的規劃管理,以保證產品性能和穩定在可控范圍內。

趙軍喜表示,自從二代包覆產品開發以后,待客戶端一體成型電感完成了AEC-Q200的相關可靠性驗證后,萌達就馬上開始進行小批量供應。隨著客戶端一體成型電感正常使用超過半年以上,萌達便逐步擴大市場的推廣規模。

目前,先進包覆工藝二代產品已得到廣泛的市場推廣,產品的耐壓及高飽和特性得到了客戶的一致的好評和認可。

趙軍喜也透露了相關產能情況,“僅新二代工藝產品每個月有30噸的批量供應,公司計劃在未來全面實施自動化生產智能改造,產能將進一步提升”。

小結:

如今,航天航空、汽車電子、云計算,智能駕駛、電池管理、通信模塊等領域對功率轉換器件的要求越來越高,應用也愈加廣泛。對于電感產品來說,需要能承受高電壓或瞬變,具有更高的耐環境沖擊能力和更好的散熱性能、更低的損耗。

此次萌達推出的二代絕緣包覆新產品與一代相比,在整體性能方面實現了顯著的提升,特別是在大電流和不確定環境下的使用效果方面展現了更高的穩定性和可靠性。相信二代絕緣包覆新產品的出現,也將加速推動大電流電感的發展。

本文為嗶哥嗶特資訊原創文章,如需轉載請在文前注明來源

審核編輯 黃宇

-

電感

+關注

關注

54文章

6138瀏覽量

102392 -

回流焊

+關注

關注

14文章

468瀏覽量

16767

發布評論請先 登錄

相關推薦

Windows端USB讀二代身份證C#樣例程序

AMD推出第二代Versal Premium系列

一加正式發布第二代東方屏,獲全球首個DisplayMate A++認證

埃安第二代AION V 520激光雷達版發布

聚辰基于第二代NORD工藝平臺推出業界最小尺寸高可靠NOR Flash系列芯片

AMD 以全新第二代 Versal 系列器件擴展領先自適應 SoC 產品組合,為 AI 驅動型嵌入式系統提供端到端加速

歷時一年 萌達推出金屬粉末包覆工藝二代產品

歷時一年 萌達推出金屬粉末包覆工藝二代產品

評論