背景描述

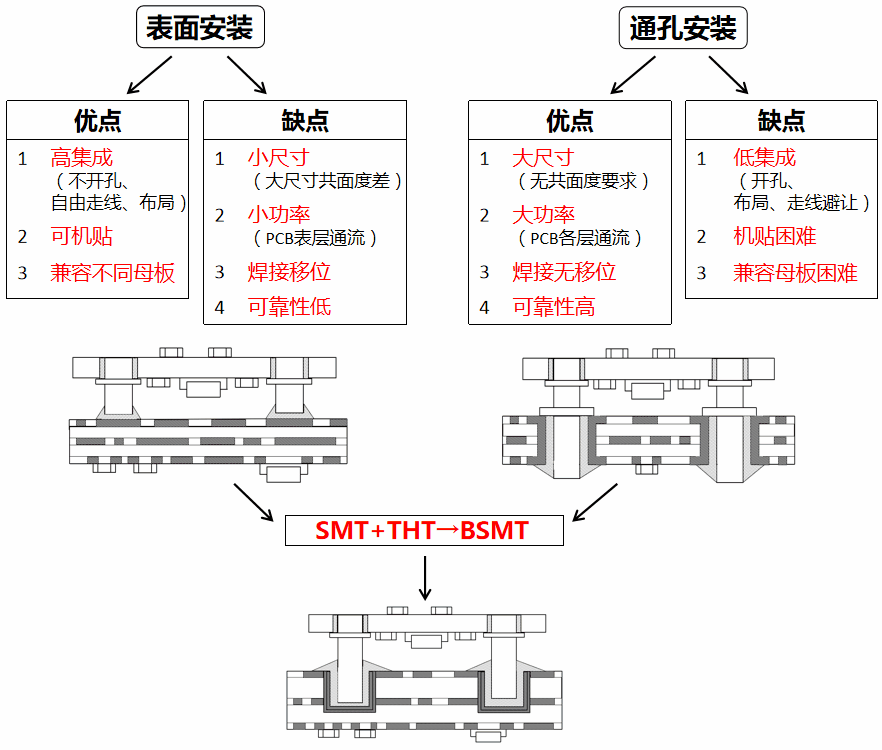

現(xiàn)代電子裝聯(lián)主流工藝技術可分為表面貼裝技術(SMT,Surface Mounted Technology)和通孔插件技術(THT,Through Hole Technology)。

表貼安裝具有高集成(母板無需開孔、內(nèi)層可自由走線、底層可布局元器件)、可機貼再流焊以及能兼容不同厚度母板等優(yōu)點,但是局限于小尺寸(大尺寸共面度差)、小功率(PCB表層通流)元器件,且焊接容易偏移,焊點可靠性低。

插件通孔安裝適用大尺寸(無共面度要求)、大功率(PCB各層通流)元器件,且焊接無偏移,焊點可靠性高。但是也具有無法高集成(母板需開通孔、內(nèi)層走線避讓、底層禁布元器件)、無法機貼以及不能兼容不同厚度母板等缺陷。

因此,急需一種新的電子裝聯(lián)方法,解決目前SMT和THT面臨的缺陷,以提高電路板組件的裝聯(lián)可靠性和高集成性。

如下圖1所示,對SMT和THT技術優(yōu)缺點進行分類,發(fā)現(xiàn)SMT技術缺點可通過THT技術解決,THT技術缺點可通過SMT技術解決,兩者優(yōu)劣勢互補。因此發(fā)明一種新的兼容表面安裝和插件通孔安裝形態(tài)的盲槽結(jié)構(gòu),即盲槽裝聯(lián)方案來解決該矛盾。

圖1 表面裝聯(lián)、通孔裝聯(lián)和盲槽裝聯(lián)方案對比

盲槽裝聯(lián)方案

方案原理

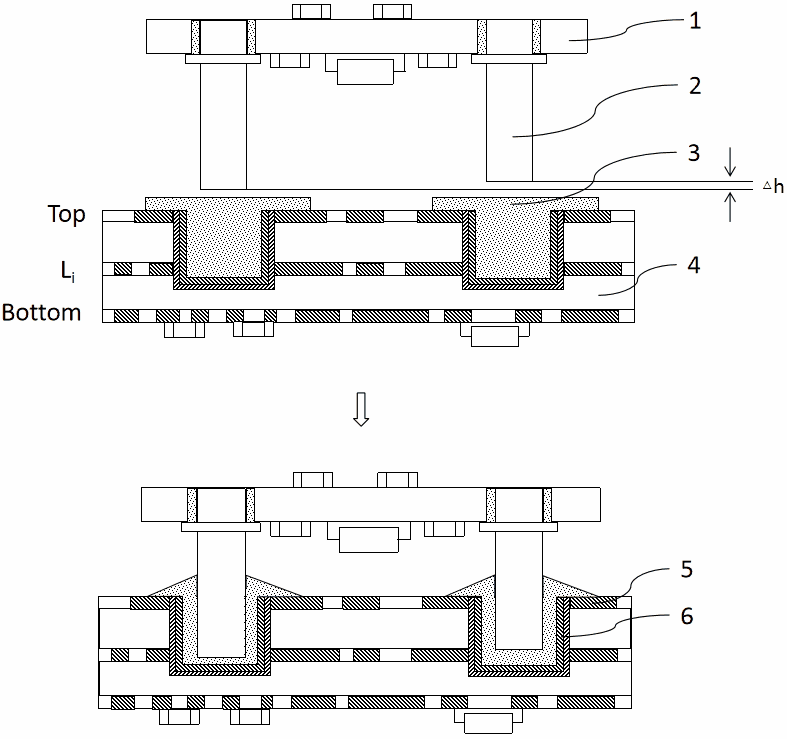

如下圖2所示,元器件1設置有導電引腳2,其中導電引腳2可以是一個或多個,導電引腳2的形狀及高度可以根據(jù)需要設定,在此不做限定。

印制電路板4開設有金屬化盲槽6,盲槽6底部可位于印制電路板4的任意一層。首先確認待裝聯(lián)的元器件1各個導電引腳2對應的導電參數(shù)。該導電參數(shù)包括導電引腳的大小、形狀、導電引腳間距等;然后根據(jù)導電引腳參數(shù)確定盲槽6的設計參數(shù);最后根據(jù)盲槽6的設計參數(shù),通過鉆孔設備在印制電路板4上開設盲槽6。

進一步,在盲槽6內(nèi)以及周側(cè)環(huán)形焊盤5上填充錫膏3,并將待裝聯(lián)的元器件1的導電引腳2插接到填充有錫膏3的盲槽6內(nèi),從而利用盲槽6對導電引腳2進行限位,便于元器件1精準安裝于印制電路板4上。最后通過回流焊等方式將元器件1的導電引腳2固定于印制電路板4上,得到電路板組件。

(1)利用盲槽6對元器件1引腳2進行限位,使得元器件1可以精準固定于印制電路板4上,從而解決元器件1表面安裝焊接移位問題。

(2)通過鋼網(wǎng)印刷錫膏3至盲槽6內(nèi),利用盲槽6內(nèi)錫膏3彌補元器件1在生產(chǎn)過程中存在的引腳高度差,從而解決大尺寸表貼元器件引腳共面度差導致的虛焊問題。

(3)盲槽6內(nèi)形成有導電層,在焊接過程有效增加元器件1的導電引腳2與印制電路板4的有效焊接面積,從而可以有效增強對應焊點的焊接強度,解決表貼元器件焊點可靠性差問題。

(4)盲槽6表面可以連接表層線路,側(cè)壁可選擇連接內(nèi)層線路,從而盲槽6可通過更大的電流,使得印制電路板4可以承載大功率的元器件1。

(5)通過盲槽結(jié)構(gòu),印制電路板4無需開設通孔,因此PCB內(nèi)層和底層可自由走線,背面可自由布局元器件1,從而解決插件元器件裝聯(lián)母板PCB無法高集成問題。

(6)印制電路板4無需開設通孔,因此PCB板強度在可控范圍內(nèi),使得PCB板受熱發(fā)生彎曲的程度降低,進而提高元器件1和印制電路板4的裝聯(lián)可靠性。

(7)通過調(diào)控盲槽6的大小,解決元器件1機貼時導電引腳2無法同時順利插入盲槽6的問題。基于在印制電路板4上開設通孔,若通孔尺寸過小,則元器件1引腳2無法順利插接到通孔內(nèi);若通孔尺寸過大,則在焊接過程中容易出現(xiàn)焊接缺陷,如通孔回流焊接容易掉錫、少錫,波峰焊接容易翻錫,均影響焊接質(zhì)量。

(8)通過統(tǒng)一盲槽6深度,解決元器件1引腳2長度不能兼容不同厚度印制電路板4的問題。

圖2盲槽裝聯(lián)方案示意圖

(1元器件;2引腳;3焊錫;4印制電路板;△h引腳高度差;5盲槽環(huán)形焊盤;6盲槽)

方案設計

選取某模塊為研究對象,引腳直徑Φ1.5mm,引腳共面度≤0.5mm。考慮系統(tǒng)產(chǎn)品一般母板板厚≥1.6mm,以及一般元器件引腳共面度≤0.5mm,因此設計實驗板板厚2mm,盲槽直徑Φ3mm,盲槽環(huán)寬0.5mm。此外,為探究盲槽深度較佳點,設計0.5mm、0.8mm和1.0mm三種不同深度盲槽進行同步研究。

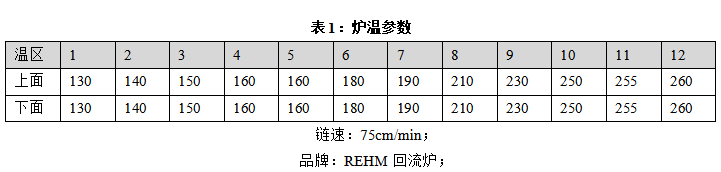

設計盲槽鋼網(wǎng)開口直徑Φ3.2mm,架0.2mm寬的一字橋,開口厚度0.12mm。設計爐溫參數(shù)見下表1:

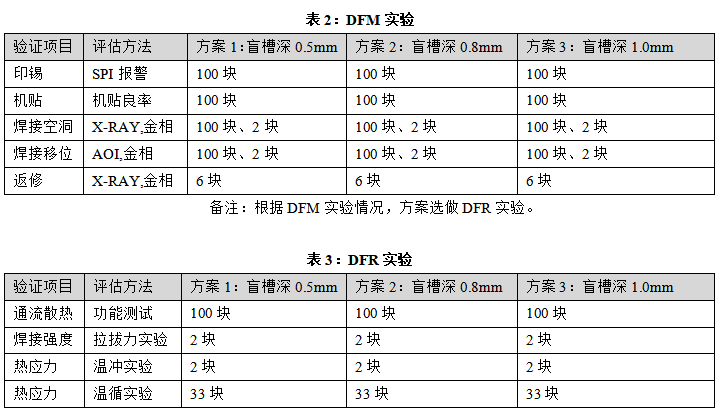

為驗證盲槽裝聯(lián)方案效果,從DFM和DFR角度,設計下表2和表3實驗進行評估。

方案驗證

DFM實驗

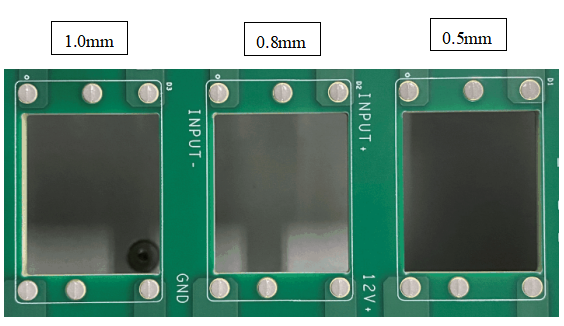

(1)印錫:0.5mm、0.8mm和1.0mm深盲槽印錫均無SPI報警,印錫正常。印錫效果如下圖3所示:

圖3:盲槽印錫效果

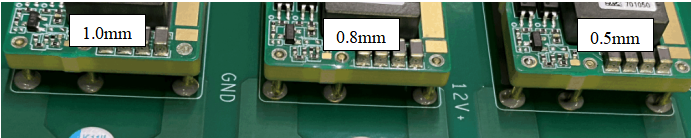

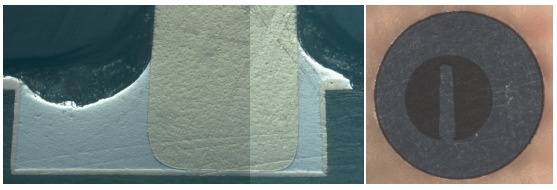

(2)貼片:0.5mm、0.8mm和1.0mm深盲槽機貼無模塊引腳插入不良或拋料,機貼良率100%。貼片效果如下圖4所示:

圖4:盲槽貼片效果圖

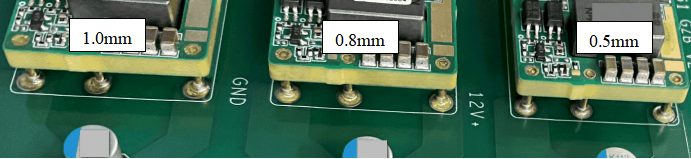

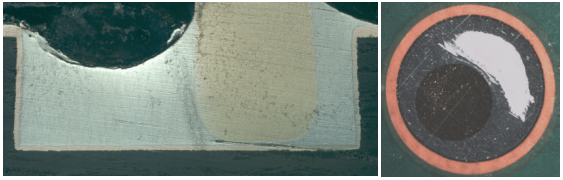

(3)焊接:如下圖5所示:盲槽深0.5mm焊點飽滿,形態(tài)最佳;盲槽深0.8mm焊點欠飽滿;盲槽深1.0mm焊點明顯凹陷,形態(tài)相對較差。三種不同深度盲槽,均無爐后焊接移位現(xiàn)象。

圖5:盲槽焊接效果圖

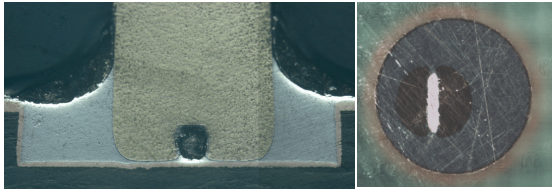

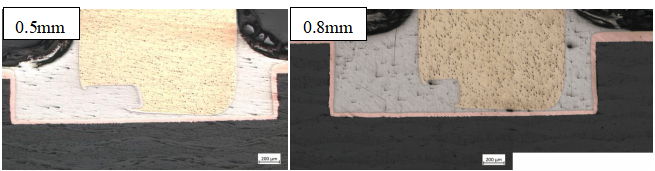

金相實驗:對焊接后0.5mm、0.8mm和1.0mm深盲槽各取2塊進行切片,結(jié)果如下:

a、盲槽深0.5mm:焊接質(zhì)量好,無空洞。

圖6:0.5mm深盲槽縱向和橫向切片結(jié)果

b、盲槽深0.8mm:焊接質(zhì)量好,無空洞。

圖7:0.8mm深盲槽縱向和橫向切片結(jié)果

c、盲槽深1.0mm:焊接有空洞存在,如下圖8橫向切片結(jié)果所示。

圖8:1.0mm深盲槽縱向和橫向切片結(jié)果

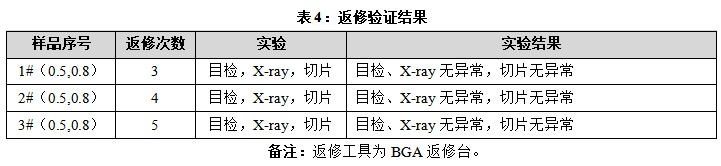

(4)返修:對回流焊接后0.5mm和0.8mm深盲槽進行5次返修驗證,目檢、X-ray檢驗無異常,切片無異常,結(jié)果匯總見表4。

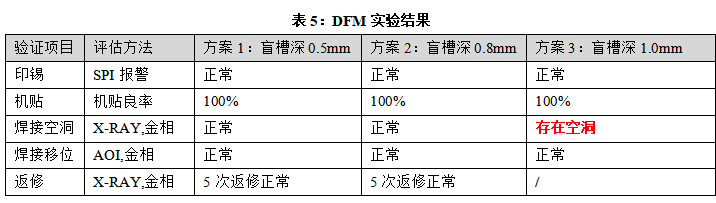

小結(jié):0.5mm和0.8mm深盲槽方案印錫、貼片、焊接和5次返修均正常。1.0mm深盲槽方案焊接存在空洞。DFM實驗結(jié)果匯總見表5。

DFR實驗

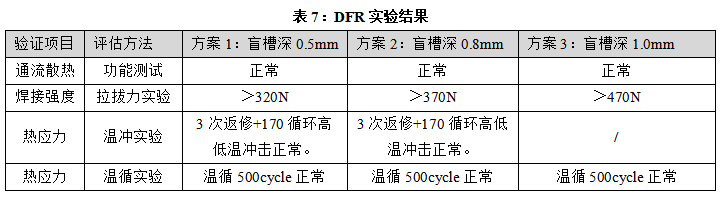

根據(jù)DFM實驗結(jié)果,優(yōu)選0.5mm、0.8mm深盲槽實驗板進行可靠性實驗評估,具體測試項目和實驗結(jié)果如下:

(1)功能測試:0.5mm、0.8mm和1.0mm深盲槽方案實驗板上電均正常,各項功能指標達標,且紋波無明顯波動。

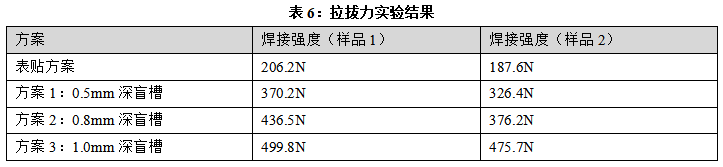

(2)拉拔力實驗:使用數(shù)顯式推拉力計對不同深度盲槽進行拉拔力測試,實驗結(jié)果見下表6。

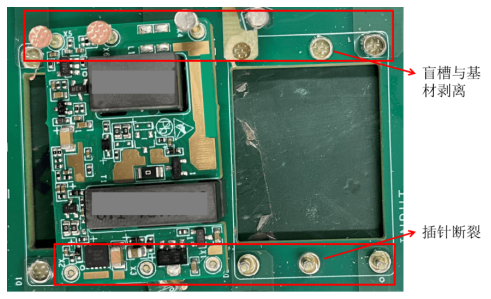

從表6可知,0.5mm、0.8mm和1.0mm深盲槽方案焊接強度均>320N,遠大于傳統(tǒng)表貼方案200N,且焊接強度與盲槽深度在0.5mm~1.0mm范圍內(nèi)成正相關。從拉拔實驗后實驗板形貌上看,焊點非薄弱點,主要為插針斷裂,或盲槽與基材剝離,如下圖9所示:

圖9:插針斷裂、盲槽與基材剝離實物圖

(3)溫沖實驗:0.5mm和0.8mm深盲槽實驗板3次返修后,進行170循環(huán)高低溫沖擊實驗,實驗板上電均正常,各項功能指標達標,且紋波無明顯波動。進行切片實驗,焊點和盲槽均正常,無明顯空洞或裂紋,詳情見下圖10。

圖10:溫沖實驗后切片結(jié)果

備注:

a、高低溫沖擊條件:-40℃(保溫0.5h)~120℃(保溫0.5h),溫度轉(zhuǎn)變時間10秒內(nèi),170個循環(huán);b、返修工具:BGA返修臺;

(4)溫循實驗:0.5mm、0.8mm和1.0mm深盲槽實驗板隨機選33臺進行溫循實驗,500循環(huán)后上電正常,各項功能指標達標,且紋波無明顯波動。

備注:溫度循環(huán)條件:-40℃(保溫0.5h)~125℃(保溫0.5h),溫度變化率20℃/分鐘,500個循環(huán);

小結(jié):如下表7所示,0.5mm、0.8mm和1.0mm深盲槽實驗板功能測試均正常;焊接強度均>320N,遠大于傳統(tǒng)表貼方案200N;板級溫循500cycle,上電均正常。0.5mm和0.8mm深盲槽實驗板3次返修后,進行170循環(huán)高低溫沖擊實驗,焊點和盲槽均正常,無明顯空洞或裂紋。

實驗總結(jié)

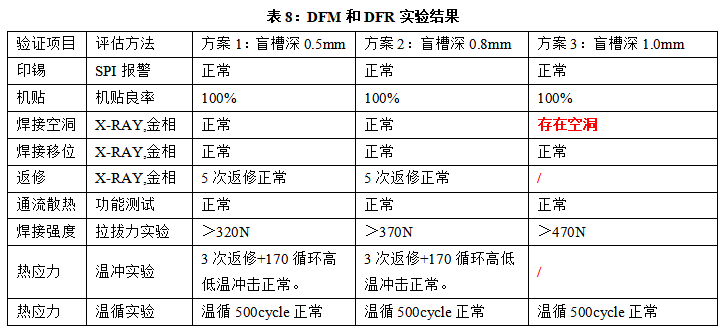

從下表8中DFM和DFR實驗結(jié)果可知,盲槽裝聯(lián)方案可行性好,能很好解決目前SMT和THT面臨的缺陷,提高電路板組件的裝聯(lián)可靠性和高集成性。

從不同方案實驗數(shù)據(jù)對比可知,0.5mm~0.8mm深盲槽滿足各項指標要求,為盲槽深度較優(yōu)選擇區(qū)間。

總結(jié)

本文通過設計一種兼容表面安裝和插件通孔安裝形態(tài)的盲槽結(jié)構(gòu)即盲槽裝聯(lián)方案,經(jīng)實驗驗證能很好解決目前SMT和THT缺陷,顯著提高電路板組件的裝聯(lián)可靠性和高集成性。主要創(chuàng)新點和收益如下:

(1)利用盲槽對元器件引腳進行物理限位,解決表貼元器件貼片或手補反向問題,以及元器件回流焊接過程中引腳移位問題。

(2)通過鋼網(wǎng)印刷錫膏至盲槽內(nèi),利用盲槽內(nèi)錫膏彌補元器件在生產(chǎn)過程中存在的引腳高度差,從而解決大尺寸表貼元器件引腳共面度差導致的虛焊問題。

(3)盲槽內(nèi)形成有導電層,在焊接過程有效增加元器件導電引腳與印制電路板的有效焊接面積,從而可以有效增強對應焊點的焊接強度,解決表貼元器件焊點可靠性差問題。

(4)盲槽表面可以連接表層線路,側(cè)壁可選擇連接內(nèi)層線路,從而盲槽可通過更大的電流,使得印制電路板可以承載大功率元器件。

(5)通過盲槽結(jié)構(gòu),印制電路板無需開通孔,PCB內(nèi)層和底層可自由走線,背面可自由布局元器件,解決插件元器件裝聯(lián)母板PCB無法高集成問題。

(6)印制電路板無需開設通孔,因此PCB板強度在可控范圍內(nèi),使得PCB板受熱發(fā)生彎曲的程度降低,進而提高元器件和印制電路板的裝聯(lián)可靠性。

(7)通過調(diào)控盲槽大小,解決插件元器件機貼時引腳無法同時順利插入通孔問題。

(8)通過統(tǒng)一盲槽深度,解決插件元器件引腳長度不能兼容不同厚度印制電路板問題。

作者簡介:劉敏波,男,畢業(yè)于中南大學,研究生學歷,高級工程師,主要從事電子裝聯(lián)工藝研究,有多年工藝研發(fā)工作經(jīng)驗。

審核編輯:湯梓紅

-

pcb

+關注

關注

4333文章

23223瀏覽量

401854 -

元器件

+關注

關注

113文章

4760瀏覽量

93205 -

電路板

+關注

關注

140文章

5018瀏覽量

99638 -

工藝

+關注

關注

4文章

622瀏覽量

29004 -

smt

+關注

關注

41文章

2949瀏覽量

70072

原文標題:一種電子裝聯(lián)高集成高可靠性工藝方案

文章出處:【微信號:actSMTC,微信公眾號:actSMTC】歡迎添加關注!文章轉(zhuǎn)載請注明出處。

發(fā)布評論請先 登錄

相關推薦

可實現(xiàn)高可靠性電源的半導體解決方案

基于集成電路的高可靠性電源設計

開發(fā)高可靠性嵌入式系統(tǒng)的技巧有哪些?

【PCB】什么是高可靠性?

什么是高可靠性?

為什么華秋要做高可靠性?

【PCB】為什么華秋要做高可靠性?

如何實現(xiàn)高可靠性電源的半導體解決方案

資料分享 | 評估PCB是否具備高可靠性的四大要點

高可靠性微控制器設計研究

高可靠性微控制器設計研究

一種高可靠性的頻率測量系統(tǒng)

一種電子裝聯(lián)高集成高可靠性工藝方案

一種電子裝聯(lián)高集成高可靠性工藝方案

評論