經典單管TO直插封裝有兩類TO-220和TO-247,其使逆變器系統并聯擴容靈活,器件成本優勢明顯,且標準封裝容易找替代品,廣泛應用于中小功率范圍。在單管電驅應用方案中可以覆蓋30kW到180kW功率范圍,最多需要6-8個單管的并聯來實現方案。

用于最新汽車級EDT2芯片的器件參數Vcesat/Vth分布比較集中,器件之間電氣參數差異小,并聯降額比例小,可以有效提升整體輸出能力。相比第三代650V IGBT3電流密度1.6A/mm2,EDT2芯片電流密度可以達到2.8A/mm2,相同封裝尺寸內單管封裝額定電流也在增加,芯片技術提升了產品電流能力,但單管傳統散熱方式成為提升有效輸出電流的掣肘,且功率腳需要通過電阻焊方式連接母排實現更大負載載流。這就是通常說的“芯片”和“封裝”兩手都要抓,想一下芯片內部結溫奇熱無比達到175°C,還要封裝快速散熱來多干活增加輸出出力。尤其當汽車加速超車,想感受一下加速度時推背感,瞬時大扭矩大電流輸出才能保證,那只能想辦法將封裝改進一下,但同時還要考慮汽車電驅長期可靠性運行,滿足AQG 相關標準。

單管散熱問題

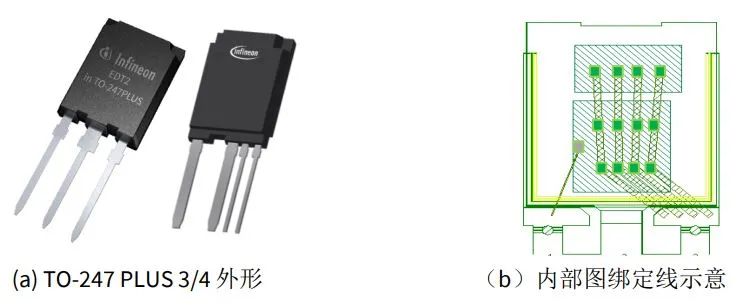

單管TO-247 PLUS是在傳統TO-247上經過優化內部布局,以放置更多芯片實現電流密度增加而開發的新封裝,如圖 1(a)。其內部鍵合綁定線數量達到4根,提升電流能力的同時也增加了產品可靠性,如圖1(b)。

由于新封裝上沒有額外安裝孔,安裝時用夾具可以節省生產時間,且整個熱擴散底板面積達到190mm2,相比TO-247-3封裝也可以提升26%,熱表征參數熱阻RthjH也有一定改善。但這種局部封裝變化對整個輸出電流增加比較有限,如何改進封裝來提升輸出能力?要從單管實際應用中影響散熱外部熱傳輸的路徑入手。

圖1 單管TO-247 PLUS封裝

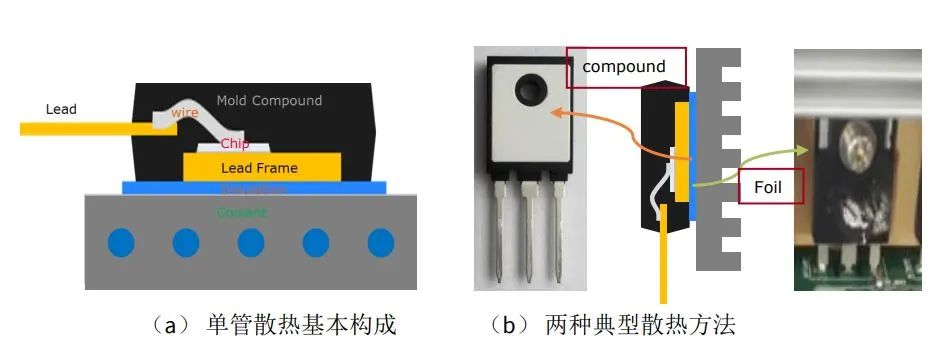

如圖2(a)是單管散熱時的基本組成部分,由于芯片背面的集電極collector焊接在引線框架上,通過綁定線與外部功率端子相連,因此從背板到水冷板連接界面不僅要考慮散熱問題,以確保低Rth(CH)熱阻,還要保證絕緣能力達到低耦合電容Cσ的需求,確保電氣長期工作的可靠性,這都使單管的生產安裝相對復雜些,成本會高些。

圖2 單管散熱路徑和方法

圖2 (b)是典型兩種單管散熱絕緣方法,左邊是直接涂敷即絕緣有導電的復合材料,但其厚度要達到230um,折彎安裝時易損壞;右邊是常規散熱界面,采用厚度150um、導熱率1.3W/m*k絕緣薄膜K10來實現,成本比較低。

由于單管背板沿對角線形狀呈現中間低兩頭高的分布,有時需要50um、導熱率2W/m*k的導熱硅脂進行填充確保絕緣薄膜與底板、散熱器之間有良好接觸。更進一步的方法,則是在單管的底板預涂絕緣復合材料,能滿足低耦合電容,2.5kV/1min 50Hz絕緣要求,這樣不僅能降低35%熱阻RthjH,增加器件輸出功率,降低器件運行結溫,而且能簡化單管安裝過程,降低生產成本,且100%出廠測試。但從復合材料自身導熱率3W/m*K上看,降低熱阻仍然有很大提升空間。從導熱性能上看硅脂、絕緣膜、絕緣復合材料都不是最優的選擇,都會影響散熱性能發揮,進而成為單管輸出功率增加的瓶頸。

背板回流焊接

那有沒有即絕緣又保證散熱良好的解決方法呢?

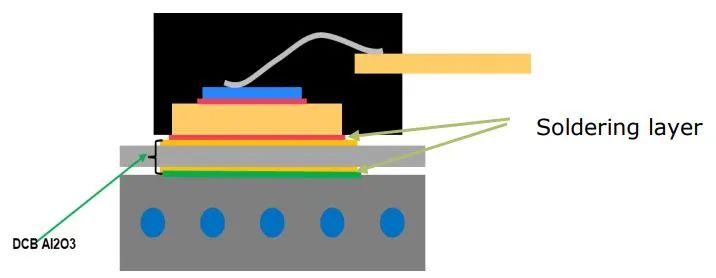

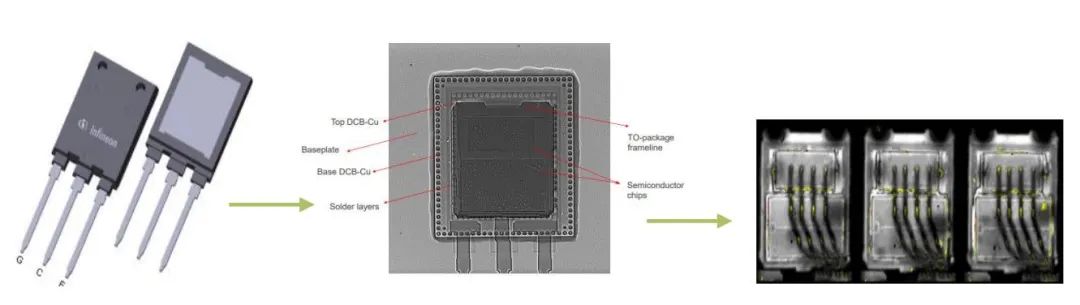

英飛凌的TO-247 PLUS封裝像SMD一樣,其背板可以回流焊接在AL2O3 DCB 或 Si3N4 AMB上,同時該陶瓷基板需要再焊接到冷卻板上。圖3所示為典型結構,每層厚度和材料導熱率如表1所示。焊錫材料采用無鉛合金焊材SAC305,含錫量96.5%, 3%銀和0.5%銅,符合RoHS,Reach并符合 IPC J-STD-006 標準,其潤濕性好,流動性強,高可焊性和擴展性,其典型液相線溫度為220°C。在實際應用中組件也有通過導熱硅脂或相變材料與水冷板形成導熱界面,此時需要夾具來固定確保很好接觸,安裝壓力的不同會引起熱阻的差異。

圖 3 單管組件背板焊接截面示意圖

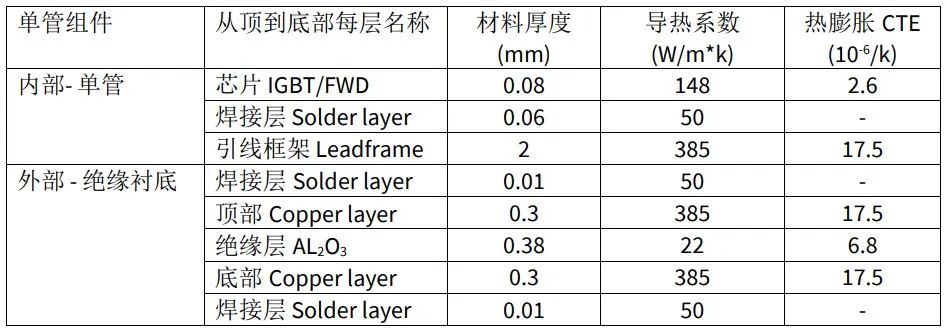

下表1是上圖中200A/750V單管橫截面中每層的物理材料厚度、導熱系數以及熱膨脹系數CTE值,其中陶瓷襯底DCB AL2O3是標準尺寸。

表1 每層厚度和熱參數特性

陶瓷襯底是這個單管回流焊外部最主要的散熱路徑,除了表中標準AL2O3襯底外,還有其它如高性能ZTA AL2O3,主要性能如熱膨脹系數CTE、導熱參數、楊氏模量、介電常數基本都變化不大。通過在AL2O3中添加9% -30%氧化鋯ZrO2,材料抗彎曲度大大提升,大于450Mpa左右。這能有效地減小由于器件安裝時夾具產生應力或焊接中熱膨脹產生的形變熱應力引起絕緣襯底裂紋的風險。另外,傳統DCB通過共晶鍵合法,銅和陶瓷之間沒有粘結材料,尤其單管SiC在器件高溫、大功率、高散熱、高可靠性上很難滿足需求。而氮化硅Si3N4-AMB作為絕緣襯底是在個不錯的選擇,抗彎曲度大于700Mpa,導熱系數是80W/m*k,熱膨脹系數2.5x10-6/k,與Si材料很接近。AMB覆銅基板利用活性元素可以潤濕陶瓷表面特性,通過活性金屬釬焊工藝形成粘結強度高的界面。因此,絕緣襯底選擇以及焊接工藝參數是單管背板回流焊接是否成功的外部決定因素,但單管封裝自身是否能滿足回流背板焊接是關鍵的內部因素和基礎,二者在應用層面不可或缺。

改善熱阻Rth

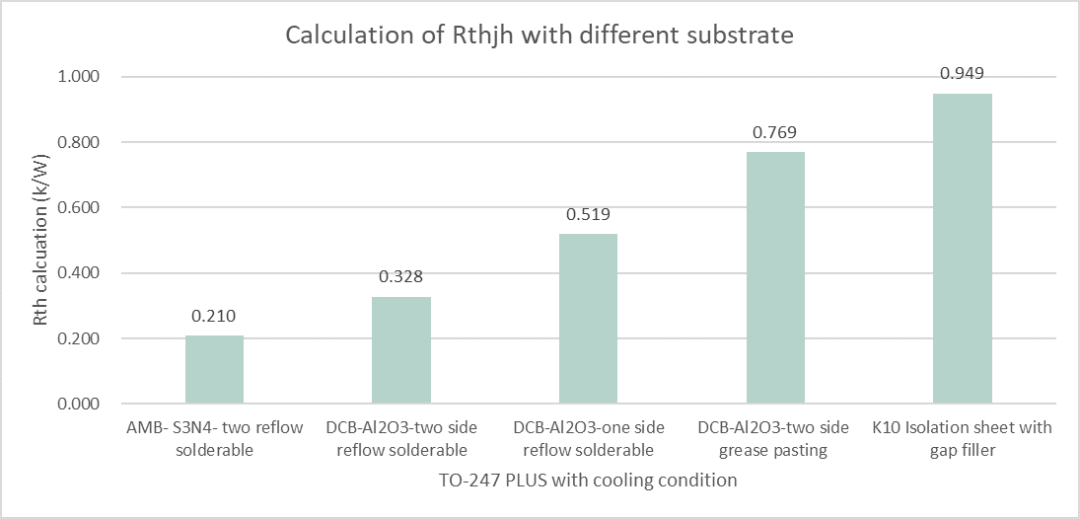

單管背板回流焊接對散熱和絕緣處理來說都是一個很好的解決方案,可以把影響單管輸出電流流能力的兩個關鍵問題克服。基于前表提供750V/200A EDT2單管各層材料的數據進行理論上熱阻數據的直觀對比,圖4分為5種不同應用情況進行評估,覆蓋DCB雙面、單面焊接和涂導熱硅脂相結合。這個只是理論上評估熱阻差異,垂直散熱看實際理論熱阻,與實際芯片發熱引起熱阻會不同。考慮客戶無法滿足焊接工藝時,可以考慮導熱硅脂和焊接配合的應用情況。從結果看,這種單管背板焊接工藝大大降低熱阻,常用的DCB AL2O3相比導熱絕緣薄膜K10而言最大達到減少了65%,進一步用導熱性能更好的AMB S3N4陶瓷襯底,熱阻還可以進一步優化降低。從輸出電流能力和可靠性提升上,這是一個好選擇,但從成本上講不是最優。

圖 4 不同陶瓷襯底和導熱硅脂結合熱阻對比

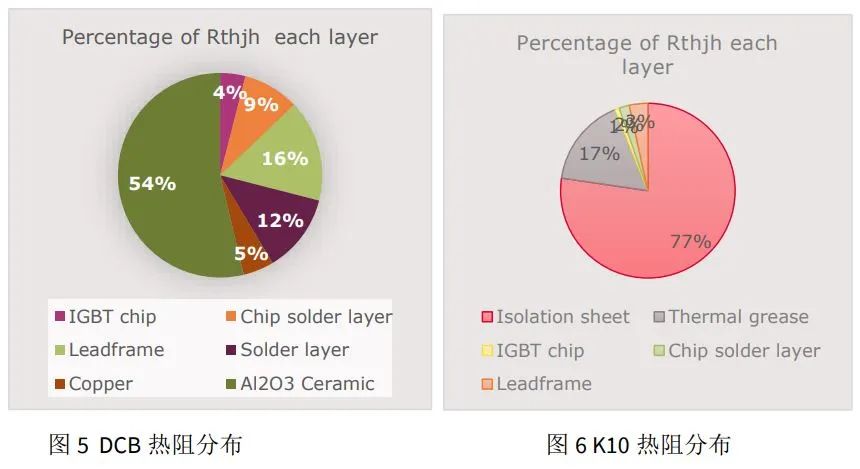

從單管芯片到外部襯底焊接整個環節RthjH里面來看,圖5和6是兩種的熱阻分布情況。從傳統K10分布看其占據熱阻比例達到77%,是整個散熱路徑的主要瓶頸和決定因素,因此,進一步印證用單管背板回流焊解決這個環節的必要性。從經典AL2O3 DCB 熱阻分布看,AL2O3絕緣材料在整個散熱路徑中占比達到54%,DCB兩面的焊接層占比達到12%,因此,這也為如何進一步優化背板焊接增強散熱能力提供了方向,改善焊接層工藝,如Sinter銀燒結工藝,或高性能襯底材料,如Si3N4襯底,甚至單管芯片直接焊接在DCB上都是提升單管散熱的方向,尤其使用芯片面積更小的SiC芯片。

空洞現象

在背板回流焊時界面空洞率是表征基板質量的重要因數之一,產生基板的空洞率主因有兩個方面,其一原料表面有凹凸、劃痕、有機污染等質量上的問題,其二焊接工藝參數影響焊料潤濕性,不能形成有效焊接可靠的焊接層。

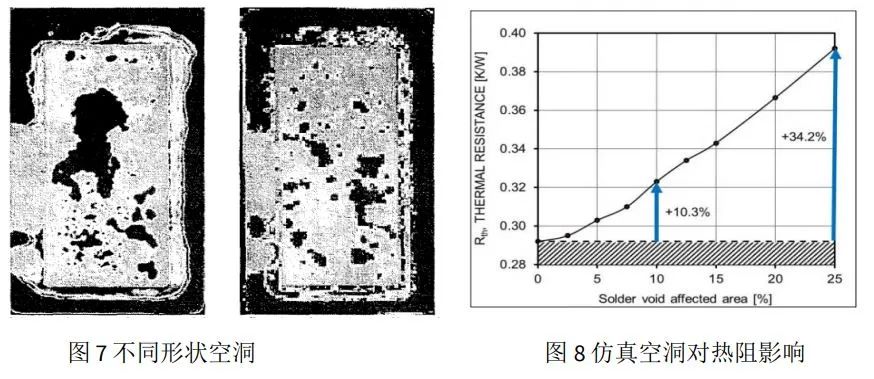

DCB焊接層形成的空洞不僅在周邊有放電隱患影響電氣性能,還會影響導熱性能,這也是焊接中不可避免的問題,同時也是背板焊接好壞的關鍵,尤其電驅長時間工作進行高低溫沖擊時可靠性問題。圖7中左邊是小空洞聯合起來形成大的空洞,右邊是分散分布小的空洞。即使二者有相同的空洞百分比,但單個深大空洞對熱阻和可靠性影響最為嚴重,熱集中在該點上,容易出現熱失效問題[3]。

可以進一步用具體化實例來看這個空洞影響,假定在單管芯片正下方有個圓形空洞,DCB尺寸20mmx23mm, 如圖8所示初始熱阻Rthja為0.292k/W, 當空洞增加到10%,熱阻增加了10.3%;當空洞增加到25%, 熱阻增加了34.2%。因此,空洞率和空洞大小成為單管背板回流焊接的關鍵。

回流焊接工藝要求

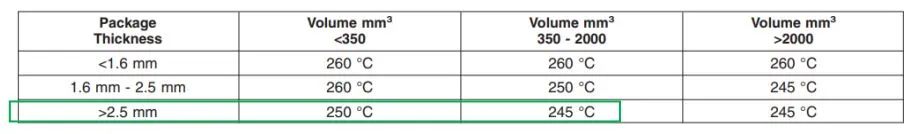

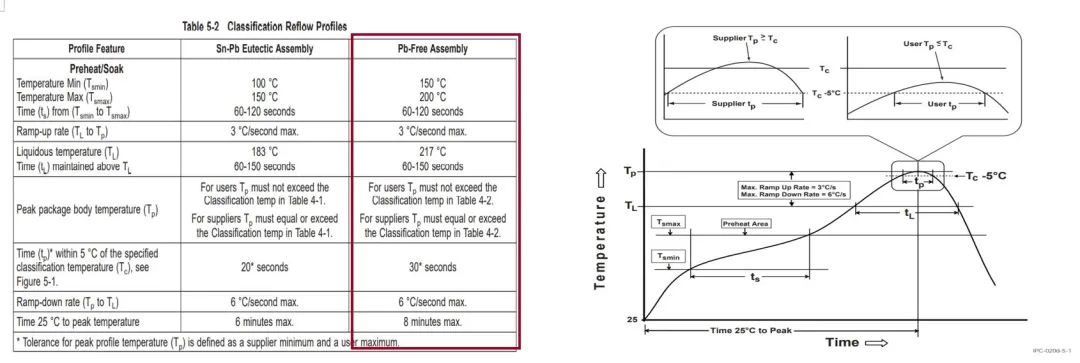

根據標準J-SDT-020E要求,非氣密性封裝按照濕氣引起應力的敏感度來分類,以確保他們能正確儲存、安裝和回流焊時不被損壞。表2為無鉛封裝工藝流程的溫度定義。按照EDT2 TO-247 PLUS 3pin的厚度5mm、體積1670mm3,4pin厚度4.8mm、體積為1729mm3 ,焊接最大允許峰值溫度不超過245°C,如綠色方框所示。

表2 不同封裝焊接溫度

按照標準中根據封裝含錫鉛和無鉛來分類,目前絕大封裝都是無鉛封裝,如圖9中紅色方框所示來定義回流焊工藝要求,右圖為圖形化來顯示焊接溫度曲線,主要是要求單管封裝從預熱區域從Tsmin到Tsmax,升溫區從Tl到Tp ,回流焊接區及最大允許峰值溫度Tp,到冷卻區,在每個溫度的變化區間都有溫度上升斜率和持續時間要求。

圖9 STD標準中回流焊溫度

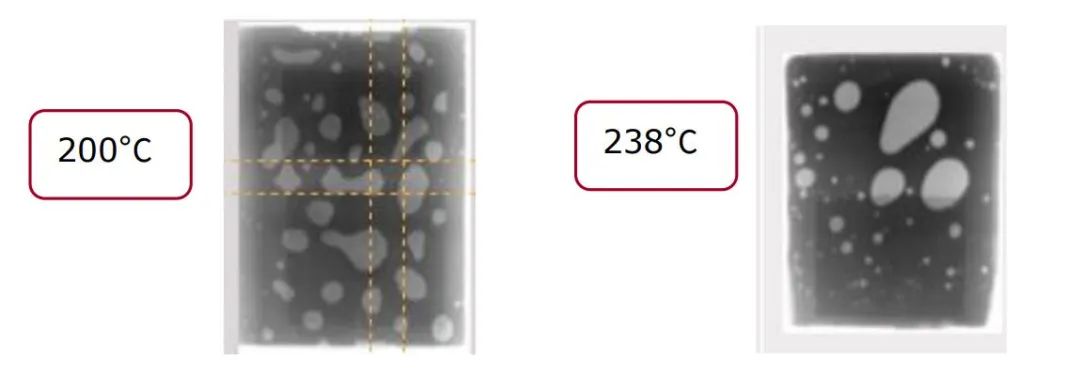

對于用戶不要超過最大限制溫度245°C,對于單管器件焊接過程由于焊接溫度波動、背板平整度、焊料材料合金差異,其實際短時焊接峰值溫度要大于最大溫度限制,這對單管封裝優化都帶來了挑戰。如圖10為不同溫度情況出現焊接層的空洞,這對焊接長期可靠性會帶來一些可能的風險,需要工藝和器件封裝同時優化來提升。關于單管真空回流焊接工藝和空洞分析,建議進一步與原廠進行溝通,會針對性地提出一些改進措施和方法。

圖10 實際焊接空洞

改進單管封裝

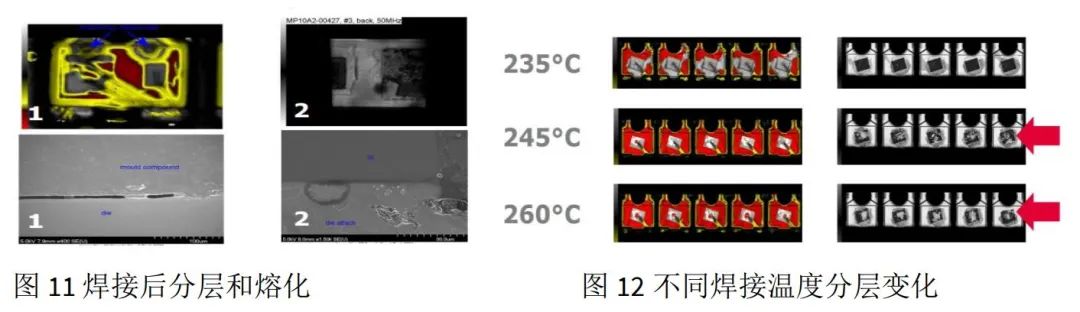

是不是現存的TO-247封裝都能滿足這種回流焊的能力呢?答案是明確不推薦。主要問題是塑封材料在運輸儲存過程中有空氣濕氣滲入其中,在高溫回流焊中發生膨脹可能會引起塑封從引線框架上出現分層以及芯片焊接處熔化問題,如圖11。當背板焊接曲線最高熔點溫度越高,其分層和熔化現象約明顯,如圖12。所以有時需要通過預加熱方式或采用低溫焊錫膏來解決現存封裝的問題,這都會增加應用成本和系統的長期工作可靠性。

改進封裝TO-247 PLUS經過優化處理解決分層問題,使單管焊接在DCB上可以長期可靠工作。按照IPC/JEDEC J-SDT-020可以滿足MSL1 等級和焊接曲線要求,包括芯片頂部與塑封材料,引腳/引線頂部以及芯片焊接引線框架部分都沒有出現分層和熔化,如圖13所示。

圖13 改進封裝后的焊接效果

英飛凌汽車級可回流焊單管有120A、160A、200A三種電流規格且該封裝在規格書中都有相關回流焊接能力的標注和承諾,詳情請參考相關規格書。考慮到電驅應用中水冷條件下單管電流出力能力很高,有效值電流水平幾乎達到額定電流80%以上,其綁定線和引腳熱應力會比較嚴重,功率回路需要母排來載流,單管功率腳也需要電阻焊能力;同時考慮未來SiC單管要做到9mohm,電流要到200A以上,TO-247 PLUS-4經過優化增加腳寬度來減少熱應力,同時功率C-E之間Pin腳間距達到7mm,可以滿足高電壓470V應用需求。由于發射極kelvin腳的引入,損耗降低的優勢進一步顯現,大約12%降低,建議產品設計考慮該封裝帶來的效率提升。

審核編輯:湯梓紅

-

英飛凌

+關注

關注

66文章

2190瀏覽量

138756 -

芯片

+關注

關注

455文章

50851瀏覽量

423904 -

封裝

+關注

關注

126文章

7916瀏覽量

142998 -

逆變器

+關注

關注

284文章

4724瀏覽量

206907 -

新能源車

+關注

關注

3文章

616瀏覽量

23813

原文標題:提升新能源車電驅方案中單管封裝的散熱性能

文章出處:【微信號:儒卓力,微信公眾號:儒卓力】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

提升新能源車電驅方案中單管封裝的散熱性能

提升新能源車電驅方案中單管封裝的散熱性能

評論