機(jī)器視覺中,缺陷檢測(cè)功能是機(jī)器視覺應(yīng)用最多的功能之一,主要檢測(cè)產(chǎn)品表面的各種信息。

在現(xiàn)代工業(yè)自動(dòng)化生產(chǎn)中,連續(xù)大批量生產(chǎn)的每個(gè)制程都有一定的次品率,單獨(dú)看雖然比重不高,但各個(gè)環(huán)節(jié)次品率累加卻成為企業(yè)難以提高良率的瓶頸,并且在經(jīng)過完整制程后再剔除次品的成本會(huì)高很多。例如,如果塑膠件存在不飽膜、嚴(yán)重劃傷等外觀缺陷,且該問題在線組裝才被發(fā)現(xiàn),那么該下游成品直接是作廢處理,成本直線上升。因此及時(shí)檢測(cè)及次品剔除對(duì)質(zhì)量控制和成本控制是非常重要的,也是制造業(yè)進(jìn)一步升級(jí)的重要基石。

在檢測(cè)行業(yè),與人類視覺相比,機(jī)器視覺優(yōu)勢(shì)明顯

1)速度快:人類無法看清的快速運(yùn)動(dòng)的目標(biāo),機(jī)器快門則能以微秒級(jí)的速度清晰拍攝;

2)穩(wěn)定性高:機(jī)器視覺解決了人工檢測(cè)的一個(gè)致命缺陷——不穩(wěn)定。人工目檢是勞動(dòng)非常枯燥和辛苦的行業(yè),無論怎樣設(shè)計(jì)獎(jiǎng)懲制度,都會(huì)發(fā)生比較高的漏檢率。但是機(jī)器視覺檢測(cè)設(shè)備則沒有疲勞問題,沒有情緒波動(dòng),每一步都按既定的算法嚴(yán)格執(zhí)行。在品控中大大提升效果可控性;

3)信息的集成與留存:機(jī)器視覺獲得的信息量是全面且可追溯的,相關(guān)信息方便集成和留存;

4)精確度高:人類視覺可視26個(gè)灰度級(jí),且對(duì)微小目標(biāo)分辨力弱;機(jī)器視覺則可達(dá)到255個(gè)灰度級(jí),同時(shí)可觀測(cè)微米級(jí)的目標(biāo)。

智造之眼?視覺系統(tǒng)對(duì)外觀缺陷的檢測(cè)優(yōu)勢(shì)

應(yīng)對(duì)深度學(xué)習(xí)(AI技術(shù)分支)應(yīng)用難、成本高的問題,Kenexs獨(dú)創(chuàng)智能學(xué)習(xí)算法。與傳統(tǒng)斑點(diǎn)工具、面積工具組成外觀檢測(cè)“王炸組合”。它適應(yīng)更復(fù)雜多變的檢測(cè)環(huán)境和日益嚴(yán)苛的檢測(cè)要求,真正意義上為工業(yè)4.0賦能。

智能學(xué)習(xí)檢測(cè)方法要求準(zhǔn)備10-20pcs OK產(chǎn)品,然后通過對(duì)多個(gè)OK品進(jìn)行全彩信息學(xué)習(xí),從而找到OK品的共同特點(diǎn),以及之間的正常容差。智能學(xué)習(xí)全面鋪開后,外觀檢測(cè)在電子元器件行業(yè),尤其是接觸式電連接器產(chǎn)品領(lǐng)域,檢出率提高了8.2%,誤判率控制在1%以內(nèi)。目前,已為數(shù)十家國(guó)內(nèi)大客戶解決復(fù)雜的金屬和塑膠材質(zhì)元件的表面缺陷難題。系統(tǒng)搭配高速視覺組件產(chǎn)品,確保檢測(cè)的高速以及高精度要求,避免了人工檢測(cè)的速度慢、精度低、高成本、難統(tǒng)計(jì)的問題,大幅提升檢測(cè)效率,提高產(chǎn)品質(zhì)量和競(jìng)爭(zhēng)力。

Kenexs是國(guó)內(nèi)極少同時(shí)具備圖像算法、機(jī)器學(xué)習(xí)算法、嵌入式硬件平臺(tái)和應(yīng)用整合能力的工業(yè)機(jī)器視覺提供商。

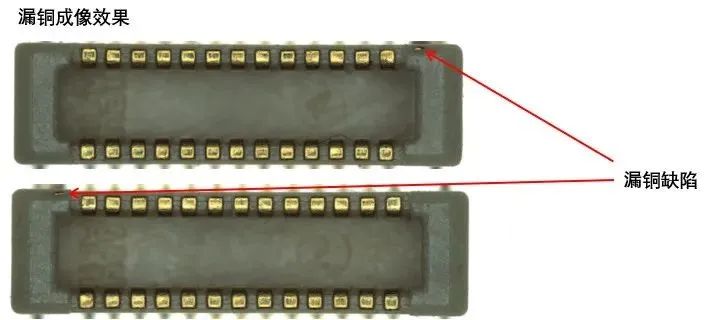

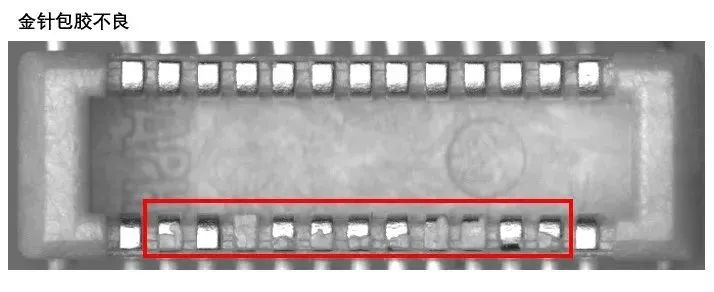

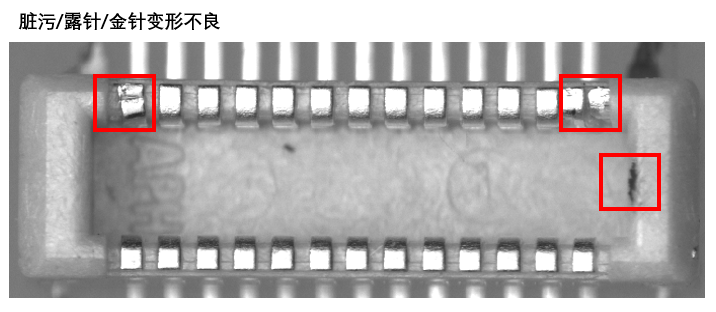

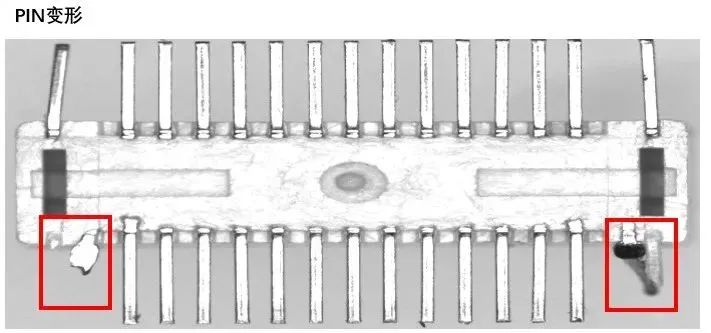

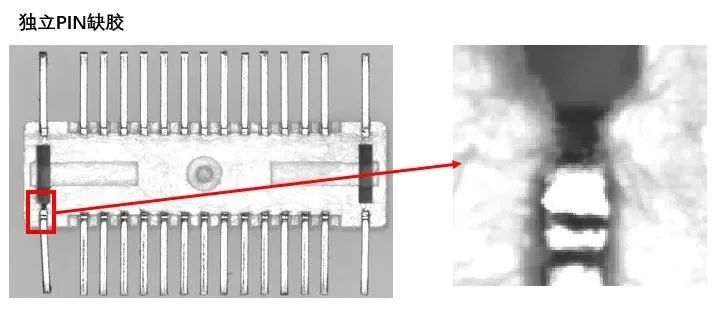

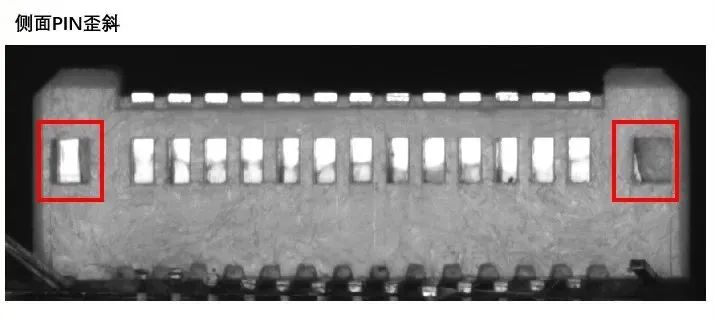

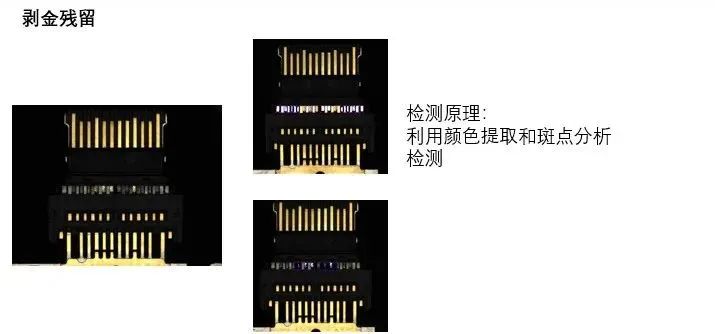

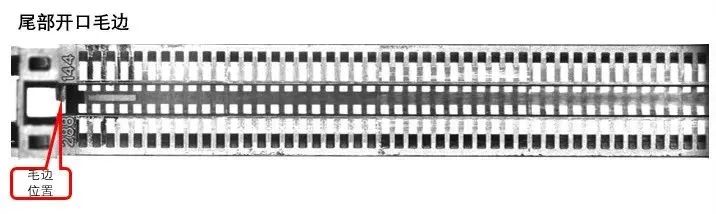

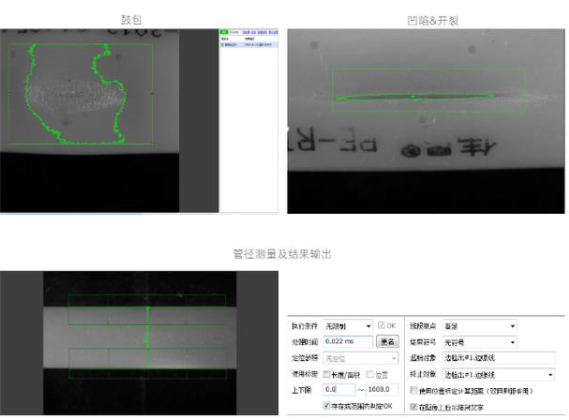

精密注塑行業(yè)外觀檢測(cè)案例分享

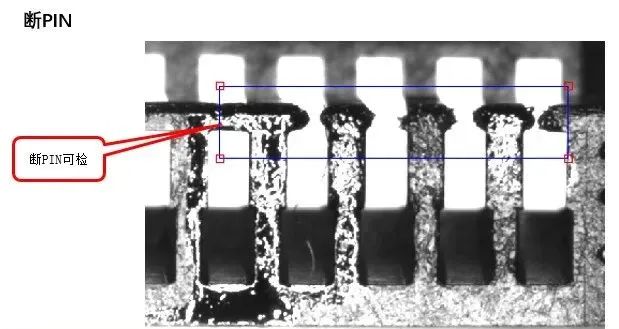

【案例一】

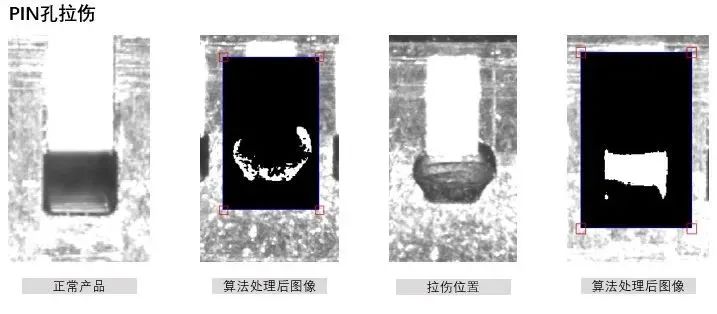

【案例二】

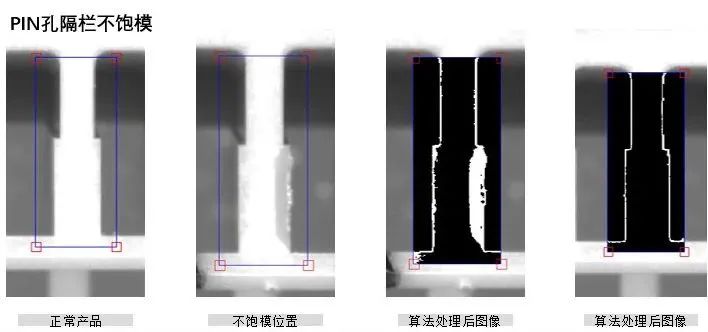

【案例三】

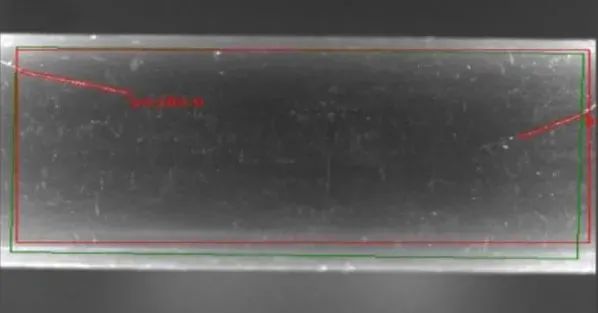

非精密注塑行業(yè)案例分享——PVC管材缺陷

PVC管材缺陷檢測(cè)方案及效果

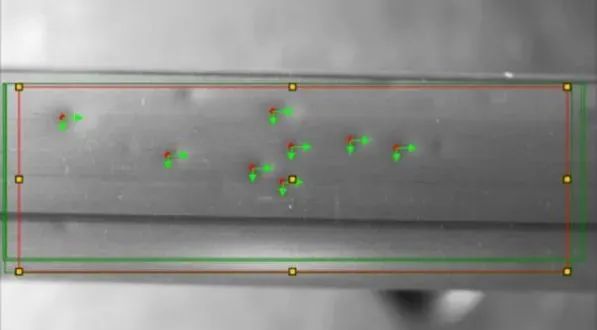

1.雜質(zhì)

管材表面雜質(zhì)可檢測(cè),最小檢測(cè)精度:0.15mm,檢出率:≥99%。缺陷閾值:可通過面積、尺寸設(shè)定最小值、最大值判斷。此外,劃傷類型的缺陷,報(bào)警可獨(dú)立輸出。

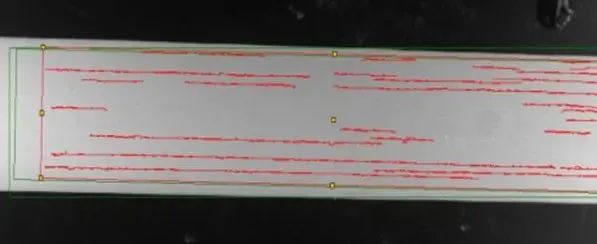

2.劃傷

3.褶皺

4.凹陷

5.其他

-

機(jī)器視覺

+關(guān)注

關(guān)注

162文章

4388瀏覽量

120444

發(fā)布評(píng)論請(qǐng)先 登錄

相關(guān)推薦

ZEISS BOSELLO ADR 讓內(nèi)部缺陷無所遁形

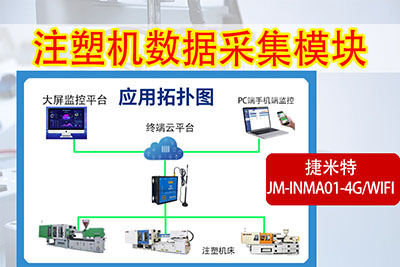

注塑機(jī)數(shù)據(jù)采集介紹

注塑機(jī)變頻器改造常見問題 注塑機(jī)改造中使用變頻器的好處

3D案例 讓微小瑕疵無處遁形

聊聊差壓式氣密性檢測(cè)儀:讓泄漏無所遁形的高精度氣密性測(cè)試設(shè)備

夜視如晝,變焦機(jī)芯模組讓黑暗無所遁形

KEYSIGHT MSOX3052T 示波器:500 MHz,2 個(gè)模擬通道和 16 個(gè)數(shù)字通道

故障電弧探測(cè)器,讓電氣火災(zāi)隱患無所遁形

AK視覺案例 玻璃瓶檢測(cè)界的“福爾摩斯”,讓缺陷瓶無所遁形

廣東MES系統(tǒng)在注塑行業(yè)的作用及優(yōu)勢(shì)

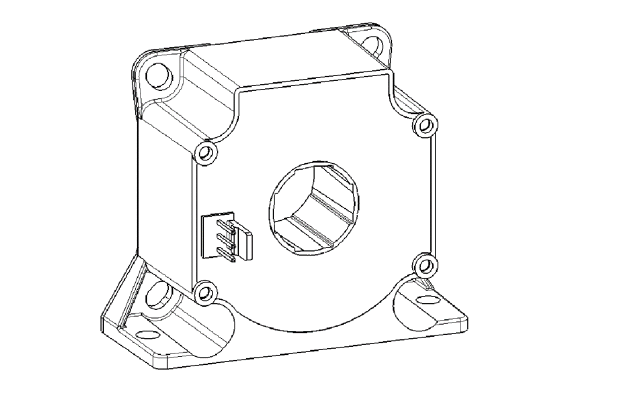

LEM替代 引領(lǐng)電力安全新紀(jì)元:芯森CM1A H00系列高精度電流傳感器

才茂電力輸電線路智能監(jiān)測(cè)系統(tǒng)方案,讓輸電隱患“無所遁形” #電力系統(tǒng) #物聯(lián)網(wǎng) #智能電網(wǎng)

示波器如何捕捉瞬間波形,讓信號(hào)無所遁形!

萬界星空科技注塑行業(yè)MES系統(tǒng)解決方案

配網(wǎng)故障定位裝置:讓電力故障無所遁形

注塑行業(yè) | 智造之眼?,讓缺陷無所遁形

注塑行業(yè) | 智造之眼?,讓缺陷無所遁形

評(píng)論