從設(shè)計和制造到電池再利用和安全保護(hù)的高級成本分析揭示了原始設(shè)備制造商利用wBMS增加下一代電動汽車?yán)麧櫟臋C(jī)會。

電動汽車(EV)行業(yè)向無線電池管理系統(tǒng)(wBMS)的演變在許多方面是不可避免的。無線與有線 BMS 的優(yōu)勢對于任何努力解決有線系統(tǒng)固有的復(fù)雜性、BOM 成本、空間和勞動力損失的人來說都是非常清楚的,無論應(yīng)用如何。

相比之下,wBMS有望為下一代電動汽車節(jié)省高達(dá)90%的布線和高達(dá)15%的電池組體積。這是通過消除通信線束和連接器來實(shí)現(xiàn)的,而是利用具有完全集成電子設(shè)備的智能電池模塊——唯一暴露的連接器是 +ve 和 –ve 端子。

但是,wBMS技術(shù)所能實(shí)現(xiàn)的好處只能通過對設(shè)計、驗(yàn)證和制造基礎(chǔ)設(shè)施的大量投資來實(shí)現(xiàn)。此外,無線系統(tǒng)特有的安防和安全要求在電池組生命周期的每個階段(從制造到再利用)進(jìn)行自上而下的重新評估。

乍一看,這項(xiàng)工作的規(guī)模對OEM的采用構(gòu)成了看似不可能的障礙。ADI公司和通用汽車在wBMS技術(shù)誕生之初就承擔(dān)了這項(xiàng)投資,預(yù)計未來幾年,其主流(也許無處不在)商業(yè)采用將顯著節(jié)省成本,并提高制造可擴(kuò)展性和效率。

需要明確的是,將wBMS視為快速節(jié)省成本的機(jī)會的OEM廠商應(yīng)該從一開始就重新設(shè)定他們的期望。為了充分釋放wBMS的成本效益,OEM必須首先將電池組視為隨著時間的推移進(jìn)行有效管理的資產(chǎn) - 通過車輛上的“第一次生命”,再到“第二次生命” - 以實(shí)現(xiàn)盡可能高的投資回報。只有這樣,wBMS的成本節(jié)約才能清晰而全面地體現(xiàn)出來。

ADI公司接受了wBMS帶來的無數(shù)設(shè)計挑戰(zhàn),通過對完整、可擴(kuò)展的wBMS解決方案的辛勤工作和投資,我們成功地滿足了支持OEM從概念到發(fā)布所需的要求。通過這樣做,我們確定了額外的設(shè)計和成本機(jī)會 效率將為將wBMS視為明確前進(jìn)道路的OEM鋪平道路。根據(jù)早期的OEM反饋,從長遠(yuǎn)來看,wBMS預(yù)計將更具成本效益,并且在全行業(yè)范圍內(nèi)實(shí)施電動汽車方面具有優(yōu)勢。

制造效率優(yōu)勢

致力于wBMS技術(shù)就是重新構(gòu)想電動汽車工廠的設(shè)計方式。但是,從生產(chǎn)到產(chǎn)品完全無線化的優(yōu)點(diǎn)變得很難 忽略何時考慮所有移動部件(有些字面意思)。

據(jù)觀察,幾乎機(jī)器人制造和全機(jī)器人制造之間存在很大差異。簡而言之,一旦人類被引入工廠 充滿高速機(jī)器人的地板環(huán)境,還必須采取重要的保護(hù)措施來保護(hù)它們,這本質(zhì)上會降低產(chǎn)量 效率可以通過完全端到端自動化來實(shí)現(xiàn)。

在整個工廠車間使用無線通信進(jìn)行wBMS生產(chǎn)真正為非接觸式、全機(jī)器人電動汽車電池組制造打開了大門。 除了在車輛層面利用wBMS的優(yōu)勢外,OEM還可以通過消除寶貴的人員花費(fèi)時間手動將電池組連接到線束和/或測試模塊和連接(通過此活動所需的持續(xù)安全培訓(xùn))來進(jìn)一步降低其資本支出和運(yùn)營支出。

wBMS的這一方面為新興和成熟的OEM提供了繞過傳統(tǒng)有線生產(chǎn)的機(jī)會,轉(zhuǎn)而支持全無線,全機(jī)器人制造。反過來,他們能夠?qū)崿F(xiàn)制造效率和靈活性,充分利用有限的預(yù)算,保持靈活性,并與財力雄厚的老牌企業(yè)競爭。通過繞過對專門用于操縱有線電池組線束的時間和成本密集型任務(wù)的機(jī)器人的需求,各種規(guī)模的原始設(shè)備制造商都可以實(shí)現(xiàn)高速、高效機(jī)器人生產(chǎn)的全部承諾。ADI公司開發(fā)了wBMS,以便在生產(chǎn)的每個步驟中都支持自動化,使OEM更容易過渡到支持wBMS的工廠。

在整個生命周期中增強(qiáng)可擴(kuò)展性和靈活性

借助wBMS,OEM和電池供應(yīng)商可以自由地設(shè)計和生產(chǎn)任意數(shù)量的電池組變體,而無需設(shè)計線束。他們可以利用通用的wBMS平臺,該平臺可針對單個車型進(jìn)行軟件配置,同時降低總體開發(fā)成本。這仍然是wBMS價值主張的核心:OEM獲得了更大的靈活性,可以將其電動汽車車隊擴(kuò)展到各種車輛類別的批量生產(chǎn),以滿足不斷變化的消費(fèi)者需求。通過采用wBMS來支持其突破性的Ultium電池平臺,通用汽車可以在其品牌和車輛領(lǐng)域擴(kuò)展該平臺,從工作卡車到高性能車輛。更廣泛地說,通用汽車認(rèn)為wBMS技術(shù)使其車隊實(shí)現(xiàn)了更廣泛的電氣化。

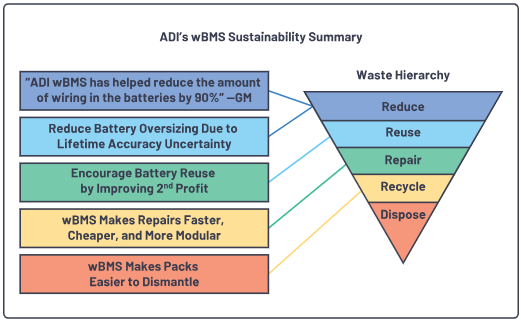

但是,在降低電池組在其可用壽命內(nèi)的碳足跡,同時擴(kuò)大相關(guān)的收入潛力方面,還有很多工作要做。這 通過“減少、維修和再利用”策略實(shí)現(xiàn),wBMS可以幫助減少昂貴的車輛召回,簡化維修,并促進(jìn)電池再利用。 報廢和回收的首選替代方案。

wBMS使維護(hù)備用模塊庫存變得相當(dāng)容易,并且在車輛維修期間更容易更換電池組。跟蹤和定位庫存或在服務(wù)呼叫期間嘗試卸下電池線束(不損壞電池線束)不會浪費(fèi)時間或感到沮喪。模塊在供應(yīng)鏈中遷移時只需掃描進(jìn)出,最后從庫存貨架到車輛,安裝簡便性是傳統(tǒng)有線BMS無法比擬的。這不僅僅影響電動汽車開發(fā)階段的服務(wù)。包裝設(shè)計師不再需要花費(fèi)寶貴的時間和空間來適應(yīng)線束的拆卸和更換方式,從而實(shí)現(xiàn)更快的設(shè)計和更高的能量密度包裝。

wBMS功能還可以使電池能夠測量和報告自己的性能,增加早期故障檢測,并有助于避免代價高昂的車輛召回。 同時實(shí)現(xiàn)優(yōu)化的電池組組裝。數(shù)據(jù)可以在整個電池壽命周期(從組裝到倉庫和運(yùn)輸,再到安裝和維護(hù))中遠(yuǎn)程監(jiān)控。

對于有興趣最大化其電池組的使用壽命和收入潛力的原始設(shè)備制造商來說,wBMS使二次電池的再利用更加多。 有效。減去線束,電池組更容易維修和重復(fù)使用,以確保盡可能長的使用壽命和更環(huán)保的碳 整體足跡。一旦達(dá)到確定的健康狀況,原始設(shè)備制造商就可以隨時轉(zhuǎn)售他們的廢舊電池,用于太陽能或風(fēng)能存儲等應(yīng)用。

ADI公司估計,采用這種減少、維修和再利用策略的OEM如果對電池組進(jìn)行維修而不回收,可以減少7噸碳排放。在成本節(jié)約方面,原始設(shè)備制造商通常會指定大約 1000 美元來回收每輛電動汽車的電池組——這可能超過原始設(shè)備制造商在原始車輛銷售中獲得的利潤,因此 OEM 探索盡快轉(zhuǎn)售其二手電動汽車電池的方法具有良好的商業(yè)意義,以便從中獲得最大價值。

圖3.包裝更易于維修、重復(fù)使用和回收。

設(shè)備安全和設(shè)計成功

隨著電動汽車電池組的生命周期進(jìn)一步延長,在從制造到維修再到退役的過程中,越來越需要為每個wBMS模塊提供嚴(yán)格的安全協(xié)議。OEM 必須始終保持電池模塊的完整性,否則如果無法獨(dú)立驗(yàn)證模塊的安全狀態(tài),則有可能否定模塊在二次使用應(yīng)用中重復(fù)使用的價值。

這對車輛的維修保養(yǎng)方便性也具有重要意義。wBMS模塊可以設(shè)計為基本上自我驗(yàn)證,電池組可以設(shè)計為自動拒絕“壞”模塊。這也使得更容易確保只有原裝備件進(jìn)入電池組,由經(jīng)批準(zhǔn)的服務(wù)代理在保修的情況下安裝。

同樣,實(shí)施這些措施可能成本過高和/或被視為OEM試圖利用wBMS全部優(yōu)勢的主要障礙。這 為跨越電池或模塊整個生命周期的新通信平臺設(shè)計全新的安全架構(gòu)的前景對OEM來說很難接受。

ADI在wBMS和安全模塊跟蹤功能方面的重大持續(xù)投資使OEM無需花費(fèi)大量時間和費(fèi)用來實(shí)現(xiàn)安全 供應(yīng)鏈和/或保姆系統(tǒng)中無法從基于公鑰的證書方案的便利中受益的位置。如果OEM已經(jīng)預(yù)先完成了這項(xiàng)艱苦的工作,則無需聘請一支敬業(yè)(且昂貴!)的頂級網(wǎng)絡(luò)安全專家團(tuán)隊,ADI可以幫助OEM以最少的資本支出滿足這些嚴(yán)格的安全要求。

這凸顯了對全面設(shè)計策略的需求,以幫助OEM最大化其在wBMS技術(shù)方面的投資的全部價值,而無需擔(dān)心。 任何一個失誤都可能顛覆預(yù)計的總體成本節(jié)約。ADI先進(jìn)的電池組仿真技術(shù)早在CAD繪圖階段開始之前,就通過對電池組仿真的“數(shù)字孿生”進(jìn)行全面評估來預(yù)測wBMS系統(tǒng)性能,從而幫助OEM廠商實(shí)現(xiàn)一次性成功設(shè)計。

這將有助于為為wBMS開發(fā)的OEM電池組建立舒適的設(shè)計裕度,同時有助于確認(rèn)wBMS與周圍組件生態(tài)系統(tǒng)的互操作性。這是一個不容忽視的關(guān)鍵點(diǎn):wBMS必須設(shè)計得非常健壯,以便從開發(fā)的角度來看真正低成本。

稍微“足夠好”的wBMS設(shè)計可能會在這里和那里節(jié)省一些系統(tǒng)成本,但這些前期節(jié)省可能會被相關(guān)的開發(fā)完全抵消。 隨著系統(tǒng)缺陷可能產(chǎn)生的成本在后期設(shè)計階段開始浮出水面。架構(gòu)良好、靈活的 wBMS 設(shè)計可以避免與調(diào)整單個車型的單個電池組相關(guān)的成本超支和挫敗感,從而為 OEM 的電池組平臺提供更大的整體可擴(kuò)展性。

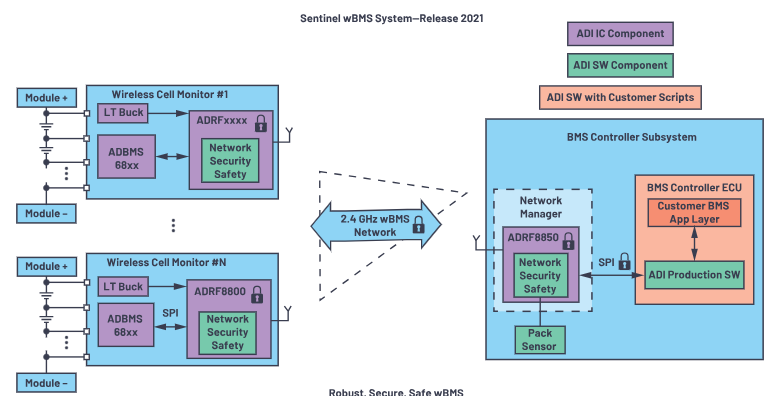

圖4.世界上第一個wBMS生產(chǎn)系統(tǒng)的架構(gòu)。ADI公司提供的電池組監(jiān)測硬件和生產(chǎn)網(wǎng)絡(luò)、安全和安保軟件。

wBMS的光明未來

在考慮與傳統(tǒng)有線 BMS 相比簡化的制造流程和降低的資本支出/運(yùn)營支出時,OEM 對成熟的 wBMS 技術(shù)的反饋 表明每輛乘用車可能節(jié)省高達(dá) 250 美元的成本。考慮到隨之而來的車輛/電池服務(wù)和庫存監(jiān)控效率,以及通過二次電池組回收和再利用增加整體利潤的額外機(jī)會,很容易設(shè)想wBMS技術(shù)在下一代電動汽車設(shè)計中的盈利和可持續(xù)未來。

通用汽車是眾多采用wBMS的原始設(shè)備制造商中第一家,令人驚訝的是,它選擇在所有車輛中首次展示wBMS的優(yōu)勢 - 在所有車輛中 - 非常大的SUV,這一車輛類別可能因其巨大的環(huán)境足跡而被人們銘記。如果GMC悍馬能夠轉(zhuǎn)變?yōu)榫G色交通的全電動典型,那么主流電動汽車采用的最后障礙肯定會在我們眼前崩潰,而wBMS技術(shù)將在這種轉(zhuǎn)變中發(fā)揮關(guān)鍵作用。

審核編輯:郭婷

-

電動汽車

+關(guān)注

關(guān)注

156文章

12134瀏覽量

231642 -

電池管理

+關(guān)注

關(guān)注

27文章

554瀏覽量

43008 -

無線電

+關(guān)注

關(guān)注

60文章

2145瀏覽量

116602

發(fā)布評論請先 登錄

相關(guān)推薦

通用汽車收回投資10億美元 電動汽車電池工廠股份出售給LG

對電動汽車電池11大誤解的解答

無線充電技術(shù):電動汽車未來的里程焦慮解藥

日產(chǎn)計劃2028年推出搭載固態(tài)電池的量產(chǎn)電動汽車

利用UWB技術(shù)對電動汽車充電的四種方式

電動汽車限功率模式怎么解除

電動汽車驅(qū)動功率限制怎么處理

JAE電池管理系統(tǒng)解決方案助力優(yōu)化電動汽車性能

電動汽車熱管理系統(tǒng)常見故障有哪些?

純電動汽車電池熱管理技術(shù)研究進(jìn)展

電動汽車電池包電壓及交流內(nèi)阻測試解決方案

電動汽車充電系統(tǒng)組成和原理

電動汽車BMS技術(shù)模擬與數(shù)字系統(tǒng)的比較

R&S基于Analog Devices的技術(shù)打造無線電池管理系統(tǒng)生產(chǎn)測試解決方案

電動汽車無線電池管理革命已經(jīng)開始,投資回報潛力巨大

電動汽車無線電池管理革命已經(jīng)開始,投資回報潛力巨大

評論