摘要

納科諾爾干法電極成型覆合一體機的推出,不僅率先打破了國內干法電極制造“無工具可用”的窘境,同時也將國內干法電極制造技術提升至國際領先水平。

無論是從鋰電池輥壓工藝革新進化,還是從“干法電極技術”產業化視角來看,2023年都是關鍵的一年。

近期,鋰電輥壓設備龍頭納科諾爾重磅亮相干法電極成型覆合一體機,實現電極膜成型以及電極膜與集流體復合的一體化,率先開啟干法電極的產業化及國產化進程。

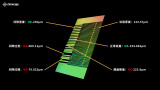

據悉,該設備由納科諾爾聯合清研電子推出。輥壓寬度可達450mm,輥壓速度高達50m/min,通過閉環控制和實時數據采集,其精度控制在±1.5μm,處于行業領先水平。從先進性來看,該設備創新采用8輥連軋設計,融合伺服輥縫控制、測厚厚度閉環控制、切邊寬度/糾偏閉環控制、獨立收膜/收卷設計、MES系統實時數據采集等多項創新技術。

高工鋰電分析認為,納科諾爾是國內最早一批進入干法電極技術領域的企業,干法電極成型覆合一體機無論是從技術領先性、工藝完備度、性能指標以及產業化進程來看,將進一步鞏固納科諾爾在鋰電池輥壓裝備領域的龍頭地位。

自2020年9月特斯拉公布4680電池以來,關于采用“干法電極技術”4680電池的量產,一直備受全球關注。

干法電極技術源于粉體成膜技術,是區別于傳統濕法工藝所需的混合、制漿、涂布、干燥、輥壓等過程,將電極制造過程實現一體化的革新技術。

其優勢在于:1、產品端,干法工藝制備的電極可具備更高的壓實密度,容納更多活性物質;干法工藝電池的循環性能、耐久度和阻抗表現明顯更優。2、制造端,可以大幅提升極片制造效率,縮短工藝過程,省去濕法涂布后的烘干工藝,節約溶劑對環境友好等,為動力及儲能電池大規模制造提供另一種完全新型的生產模式。

據特斯拉估算,相較濕法電極,采用干法電極工藝能夠節省18%以上的成本,節約70%的生產線流程,以及減少41%的設備投入。

需要指出的是,由于干法電極制造的設備工藝仍然是干法電池實現量產生產首當其沖的難題,干法電極制造裝備的研發、生產也成為行業關注的焦點。

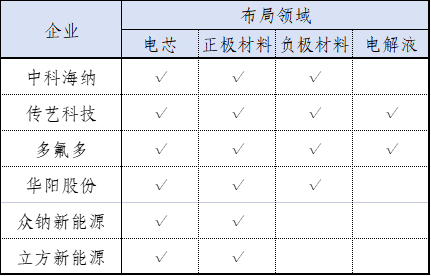

在國內,以納科諾爾為代表的一批鋰電前端設備企業,正在積極配合下游頭部鋰電池客戶進行干電極制造相關的技術開發。

納科諾爾干法電極成型覆合一體機的推出,不僅率先打破了國內干法電極制造“無工具可用”的窘境,同時也將國內干法電極制造技術提升至國際領先水平。

創新突破背后,源于納科諾爾與清研電子的強強聯合。

納科諾爾成立于2000年,深耕鋰電池輥壓設備的生產研發超過23年,目前已成為國內鋰電池輥壓設備領域的龍頭企業。在技術革新上,無論是從輥壓單機設備到輥壓分切一體機的演進,熱輥工藝替代冷輥工藝成為主流,還是設備大輥徑、大寬幅、高精度的躍階,納科諾爾都是行業中的領跑者。

在市場表現上,納科諾爾合作客戶全面覆蓋寧德時代、比亞迪、中創新航、億緯鋰能、蜂巢能源、瑞浦蘭鈞、孚能科技、欣旺達、海辰儲能等頭部動力、儲能電池企業。

清研電子孵化自深圳清華大學研究院,創新技術來自深圳清華大學研究院先進儲能材料及器件實驗室,該實驗室專注于功率型儲能器件及上游材料的產業化關鍵技術研究18年,其中干法電極材料技術積累超過7年。

近期,高工鋰電與納科諾爾董事、常州納科諾爾董事長兼總經理付博昂先生,清研電子董事長、深圳清華大學研究院儲能實驗室主任王臣博士,對干法電極在制造瓶頸突破、產業化前景以及當前新能源電池智能裝備行業熱點等話題進行了深度交流與探討。

高工鋰電:本次納科諾爾與清研電子強強聯手推出干法電極成型覆合一體機是基于怎樣的契機?

王臣:清研電子與納科諾爾的合作可以追溯到2012年。彼時,清研電子正式開啟粉體成膜技術的應用基礎研究,而納科諾爾也憑借在高精度鋰電池輥壓機設備領域的技術積累和產品經驗,開始干法超級電容器輥壓設備研制。雙方進行設備工藝合作于此開始邁上第一個臺階。

2021年,清研電子將粉體干法成膜技術成功應用于超級電容器和鋰離子電池的電極制造領域,并于2022年進行了動力電池用干法電極的中試放大研究。為進一步推進干法成膜技術在動力領域的產業化落地,2022年8月,清研電子與納科諾爾達成深度戰略合作。目前,清研電子也在籌建1GWh動力電池用干法電級生產線。

付博昂:本次聯合推出干法電極成型覆合一體機,是納科諾爾與清研電子深度配合開發的研究成果,能夠幫助更多下游電池企業解決電極制造段的工藝問題,讓其可以進一步加快探索研發干法電池的制造工藝。

按照規劃,干法電極成型覆合一體機預計先制造20套,會優先供給具備技術實力、前沿技術研究、儲備干法電池包括4680電池、固態電池等革新電池工藝的廠家。

高工鋰電:自2019年特斯拉以2.35億美元高價收購超級電容生產商Maxwell之后,“干法電極技術”在4680上的量產進展一直備受關注。干法電極成型設備的工藝和制造難點在哪,與Maxwell技術有何差異?

王臣:目前行業內并未出現成熟的參照物,干法電極成型覆合一體化設備可謂處于“無人區”,需要完全顛覆認知,自主投入研發探索。同時,干法工藝相較濕法工藝對于輥壓設備的工作壓力、輥壓精度以及均勻度提出更高要求。且干法電極制造工藝較為復雜,需經過多次成型,電極膜、集流體分開收放卷再集合,生產效率較低,且設備的占地面積較大,生產成本較高。

本次合作推出的干法電極成型覆合一體機,解決了電極膜成型以及電極膜與集流體復合一體化工藝難題,通過簡化設備減少設備占地面積,提高生產效率,進而降低生產成本。

付博昂:對于輥壓技術而言,干法電極成型的難點主要在于如何提高成膜的連續穩定性、厚度一致性和生產效率。干法電極成型覆合一體機通過輥壓技術將粉料輥壓成厚膜后,經多次熱壓減薄后收卷或與集流體進行復合,可保證膜片不斷帶的情況下減薄至指定厚度并提高壓實密度。

同時,在知識產權方面,我們已申請干法電極技術核心發明專利8項,經專利事務所分析,公司知識產權體系與Maxwell差異顯著,具有獨立自主性和原創性,可在歐美市場自由實施 (FTO)。

高工鋰電:干法電極制造工藝是對傳統濕法制造工藝的顛覆性創新,考慮到現階段成熟產能的大規模復制,如何看待干法電極的制造裝備前景與產業化前景?

付博昂:當前電芯制造的創新主要是圍繞電芯形態、結構,以及在此基礎上提升生產效率、良率的微創新,在電極制造環節的顛覆性創新基本很少。考慮到動力、儲能電池要求進一步實現極致安全、極致性能、極致效率、極致降本,以及面向全球碳中和目標,要求減少電池制造過程中的碳足跡和資源消耗,干法電極制造工藝發展勢在必行。

納科諾爾專注于高精度輥壓機行業20余年,技術創新一直處于行業領先水平。在干法工藝路線初見曙光的時候,納科諾爾也一定要走在前列。對于裝備企業而言,循規蹈矩走老路,沒有創新沒有跳脫思維是不行的。納科諾爾也希望通過將干法電極成型覆合一體機導入至行業優質企業,通過上下游聯動,形成正反饋的循環,為促進新能源行業制造變革帶來促進作用。

王臣:從應用場景需求來看,干法電極適配于46系圓柱及全固態電池等新一代電池的制造需求。生產工藝的顛覆性替代并不是一蹴而就的過程,而是會呈現出逐步向上滲透的曲線。

未來全固態電池一定會以干法電極工藝為主,全固態電池中,硫化物電解質對極性有機溶劑極為敏感,同時金屬鋰容易與溶劑反應,導致膨脹更加嚴重,傳統的 PVDF-NMP 體系粘結強度有限,而干法電極中由PTFE原纖維化構成的二維網絡結構,可以抑制活性物質顆粒的體積膨脹,防止其從集流體表面脫落。此外,采用干法電極工藝,固態電池的極片制造過程可以實現完全干燥,消除濕法工藝烘干后溶劑分子的殘留問題。

高工鋰電:新能源電池輥壓技術的成熟會不會對納科諾爾產生影響,納科諾爾的競爭壁壘何在?

付博昂:一方面,高技術水平、高工藝標準等技術壁壘是鋰電輥壓設備行業新進入者的主要壁壘之一。另一方面,研發一代、生產一代、儲備一代,是納科諾爾在細分領域保持前沿技術創新引領的核心思路。

納科諾爾在輥壓設備領域的競爭壁壘,無外乎穩定的技術方案、先進的技術引領、向內挖潛的精益化生產、橫向多元化的產品探索。

在穩定的技術方案上,公司持續在鋰電池輥壓設備的軋輥尺寸、運行速度、輥壓精度、智能化程度等方面不斷突破,在設備穩定性、保障極片厚度精度等方面保持行業第一梯隊水平。

在先進技術方面,公司在熱輥、干法電極等新工藝領域處于領先地位。目前來看,熱輥技術基本成為行業輥壓設備企業的核心競爭力之一,而公司率先于2015年就已經完成全系列加熱輥的設計研發。干法電極設備的領先推出同是如此。在復雜的商業環境下,創新技術的研發以及產業化落地先行,是一個公司綜合競爭優勢的體現。

在精益化生產方面,公司通過跨行業生產借鑒,持續內向挖潛與技術改造,大幅提高生產效率。

在多元化產品探索上,除了本次推出的干法電極成型覆合一體機之外,公司還推出了多功能鋰帶壓延覆合機、壓延覆合一體機、單面壓延實驗機、覆合試驗機等新產品。同時,公司也不斷向燃料電池、碳纖維、多材料復合、新型材料成型等新型領域延伸。

審核編輯:劉清

-

鋰電池

+關注

關注

260文章

8140瀏覽量

170672 -

一體機

+關注

關注

0文章

914瀏覽量

32749 -

MES系統

+關注

關注

0文章

181瀏覽量

14355

原文標題:干法電極產業化“嶄露鋒芒” 納科諾爾引領鋰電輥壓技術“躍階”

文章出處:【微信號:weixin-gg-lb,微信公眾號:高工鋰電】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

睿創微納以技術創新推動新質生產力發展

芯馳科技出席SAECCE 2024汽車芯片關鍵技術及產業化應用論壇

紫光同芯亮相SAECCE 2024汽車芯片關鍵技術及產業化應用論壇

大圓柱電池產業加速分化,特斯拉押注全干法4680動力

固態電池產業化加速,企業積極布局市場

天合光能陳奕峰分析光伏技術產業化走勢

北京銘鎵半導體引領氧化鎵材料創新,實現產業化新突破

2023年中國專利調查報告:發明專利產業化率顯著提升,創新環境持續優化

基于光譜共焦技術的折疊屏連接結構檢測

長飛光學與半導體石英元器件研發及產業化項目封頂

干法電極產業化“嶄露鋒芒” 納科諾爾引領鋰電輥壓技術“躍階”

干法電極產業化“嶄露鋒芒” 納科諾爾引領鋰電輥壓技術“躍階”

評論