增強現實技術是元宇宙重要的人機交互平臺,其中光學成像部件和微顯示屏是成像質量的關鍵。目前有五種微顯示技術:硅基液晶、硅基 OLED、硅基 micro LED、DLP 顯示以及激光掃描振鏡等。本文將著重介紹不同技術微顯示屏的組成結構、工藝流程、硅基驅動方式方法、發展現狀以及面臨的挑戰。在硅基驅動的部分,將從像素驅動的不同電路以及不同驅動電路的優缺點入手,分析不同顯示技術硅基部分的設計和指標挑戰。并對目前不同技術所能達到的指標進行了匯總比較。硅基背板的設計關注點和發展趨勢也將得到討論。在本文的最后對不同微顯示芯片的應用場景和發展進行了討論。

| 一、引 言 |

增強現實概念最早出現在 1968 年,但受制于顯示和光學技術,一直未能普及。1990 年代,美國軍方要求提升空軍作戰效率,才開始對顯示屏的更新換代提出明確要求。一些公司開始了對基于硅基的液晶屏的研發。2012 年谷歌推出了基于硅基液晶(LCoS)和棱鏡光機的輕便式單目 AR 眼鏡,使得更多的機構和消費者對 AR 眼鏡產生了濃厚的興趣。隨著增強現實的應用場景和需求越來越多,相應的對 AR 眼鏡的要求也就越來越高。如需要長時間佩戴的增強現實(AR)眼鏡需要滿足體積小重量輕并且待機時間長的需求。而戶內或者是工業場景應用中,則對分辨率、對比度和可視角有更嚴苛的要求。為了構建更好的 AR 系統,AR 眼鏡中的不同模塊,如處理器、光機和微顯示屏也引起了關注。如處理器從前期的直接用現成的通用處理器,到現在的針對 AR/VR 的專用處理器。光機從早期的棱鏡光學到現在的光波導技術,顯示從 LCoS 一枝獨秀(Google glass 1、Hololens 1, Magic leap 1 等)到現在的 LCoS、硅基有機發光二極管(OLED)(INMO AIR)、激光掃描振鏡(LBS)(HOLOLENS2)和微型發光二極管(MICRO LED)(OPPO Air Glass)等多種微顯示技術都得到了應用和推廣。也有廠商通過提高制造精密度,采用了高溫多晶硅液晶顯示(HTPS LCD)技術來達到 AR眼鏡的要求(EPSON)。

LCoS 脫胎于 LCD 技術,借助成熟的半導體工藝和液晶產線,發展迅速,有工藝成熟成本較低等特點。而后硅基 OLED 隨著工藝和制造逐漸成熟,憑借其高對比度的優勢備受青睞。但是硅基 OLED 的壽命、亮度都是瓶頸,使其在戶外應用場景一直受限。其后 Micro LED 憑借其高亮度和更長的預期壽命被認為是更適合于 AR 的微顯示技術,但是由于制造工藝還未成熟,良率很低,通常認為離量產還有一些時間。另外,由于微軟在 HOLOLENS 2 里面大膽采用了 LBS 微顯示技術,使得這一技術得到一些產家的青睞。

對于時下流行的光學和顯示技術,Bernard Kress 在其著作第七章中針對不同微顯示技術的發光方式、發光效率和顯示效果進行了詳盡介紹,其中也介紹了市場上的主流產品所采用的技術。Shin-Tson Wu 等人在文獻中對不同微顯示器件的材料特性和器件結構做了詳細論述。文獻對不同顯示技術的顯示原理和整個光學系統的搭配做了介紹。文獻則是對不同技術進行了分類和指標對比。然而,微顯示技術,從制造流程或者說設計來看,又可以分為前道的硅基部分和后道的發光層部分。如LCoS可分為硅基背板和液晶盒子,OLED-on-Silicon 可以分為硅基背板和上層的有機發光層。本文將從硅基背板的角度對不同的微顯示技術進行介紹。即從應用場景出發,針對不同應用對微顯示的不同要求,從硅基背板設計的角度對不同技術進行分類闡述。這對 AR 眼鏡的系統性設計將提供有效幫助。

基于這一思考,本文從第二部分到第五部分,分別介紹 LCoS 技術、硅基 OLED 技術、硅基 micro LED 技術、DLP 和 LBS 技術的器件結構、硅基電路設計架構和發展趨勢。在第六部分將對各類技術進行對比分析。

| 二、硅基液晶(LCoS) |

2 .1 LCoS 的器件結構

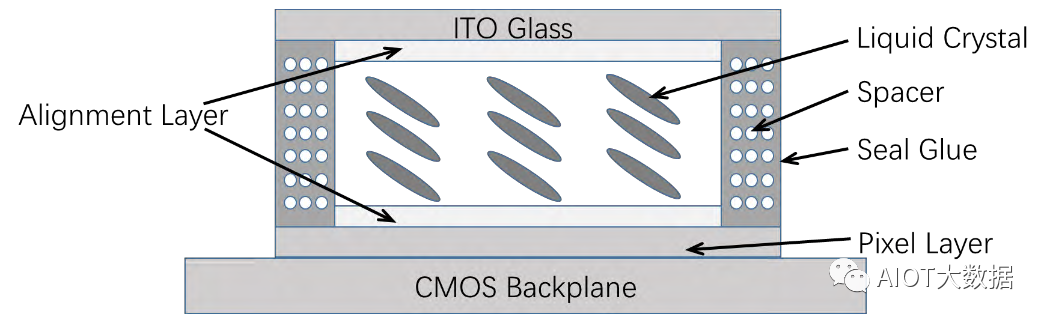

LCoS 一開始是以小型化的 LCD 為目標,但是隨著技術的進步,還發展出了豐富的應用,如全息、光通訊和光鑷等。盡管如此,LCoS 從結構上看,依然是最初的硅基加液晶盒子方式。跟薄膜晶體管(TFT) LCD 的最大區別就是用單晶硅晶圓取代了 TFT ARRAY。LCoS芯片的剖面圖如圖 1,除了硅基背板,還包含由框膠、液晶以及 ITO 玻璃所構成的液晶盒子。

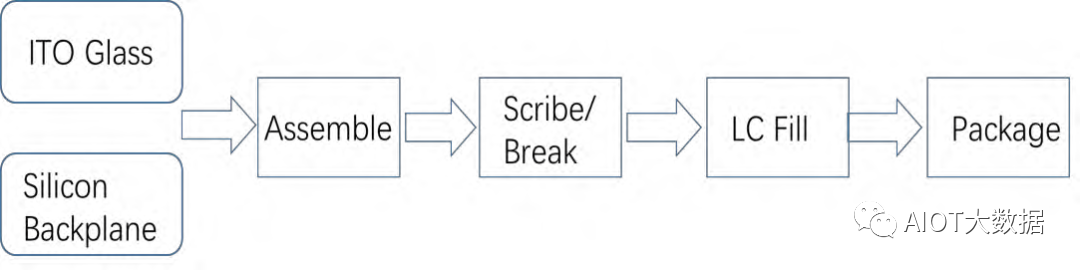

其簡要生產流程如圖 2。

▲圖1:LCoS 結構圖

▲圖2:LCoS 生產流程圖

在顯示應用中,可以根據制造工藝分為帶濾色片的空間彩色 LCoS 和不帶濾色片的時序彩色 LCoS。帶濾色片的 LCoS 可以直接使用白色光源,數據類似傳統 LCD,因此系統架構較為簡單。但由于濾色片對光的損耗可以達到三分之二以上,因此系統光效損失較大。而采用時序彩色的方案由于是通過控制不同顏色光源的時序來實現混色,不需要濾色片,可以大幅度的提升光效。時序彩色方案的另一個優勢是因為不需要三個不同顏色的子像素來混色形成最終的像素,像素密度提高,同樣分辨率的屏可以做的更小。因而現在市場上的大部分LCoS 屏都是時序彩色方案,以滿足 AR 眼鏡微型化的需求。

LCoS 的成盒方式也與 LCD 一樣有多種選擇。如配向方式有摩擦配向、無機配向和光配向等。采用的液晶也有多種,有響應迅速的 TN 液晶,也有高對比度的 VA 液晶,以及近年來備受關注的藍相液晶。從顯示的角度看,出于對高對比度的追求,比較常用的是無機配向和 VA 液晶的組合。在后道工藝的支持下,LCoS 也能達到較高的對比度,如南京芯視元針對 HMD 的 LCoS 對比度可以達到 1500:1,Sony 和 JVC 針對高端大屏投影的 LCoS 對比度分別做到了 4000:1 和 5500:1 。

2.2 LCoS 的硅基背板設計

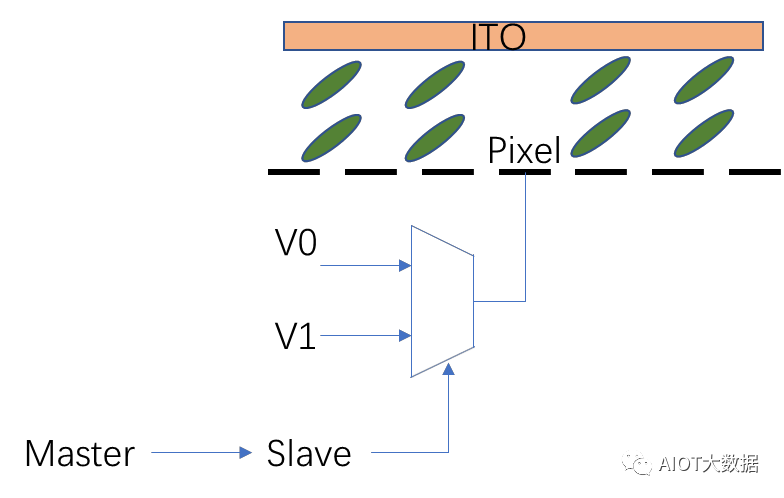

LCoS 硅基背板的設計,按像素驅動方式分,可以分為模擬像素驅動和數字像素驅動,如圖 3 所示。

▲圖3:LCOS 的模擬像素驅動電路和數字像素驅動電路

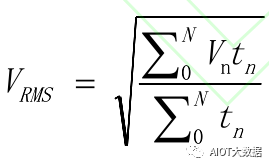

可以看出模擬像素驅動比較類似傳統 TFT 驅動方式,先通過 DAC 將數字視頻信號轉換為模擬灰階電壓,而后傳輸到液晶層通過控制液晶的不同翻轉程度來控制光的反射。而數字像素驅動則通過將原視頻信號分為不同的數字子幀,利用脈沖寬度調制來控制液晶的灰階顯示 。在一個時間周期內,液晶上的等效的灰階電壓為 :

對于時序彩色 LCoS,采用紅綠藍三色光源分時照射到屏幕上。如果是數據通過單個晶體管和電容直接寫入,那么光源只能在數據完全寫入以后照射,有效顯示時間短,亮度低。因此為了提高光效,一般采用一個緩存幀來預存數據,顯示上一幀圖像的同時寫入下一幀的圖像數據,增加光源照射時間和亮度。由于時序彩色的數據流與常見視頻源的數據流不太一樣,所以一般需要一個驅動 IC 來對數據進行處理。為了進一步減小智能眼鏡的體積,也可以采用更小的工藝節點將驅動 IC 部分集成到顯示屏里。這樣能更好的滿足可穿戴的要求,只是成本將大幅上升。

對于一些特殊的高分辨率的應用場景,需要 4K 甚至 8K 的分辨率。此時如果依然按原先的方式直接疊加更多的像素,屏的面積會大幅增大,走線長度大幅增加,信號質量和數據帶寬將成為挑戰。因此也出現了通過抖動來提高視覺分辨率的做法。即屏幕的物理分辨率并沒有達到要求的數值,但是通過時序上的抖動,不同子幀的時間疊加效應形成一個視覺上的高分辨率屏,也可以通過兩個屏幕的光學錯位來實現。但是由于抖動算法會增加功耗,在可穿戴的應用中并不一定適合。

總體來說,LCoS 的發展,主要是根據應用需求不斷演進。早期受限于工藝和應用,一般是低分辨率大像素的屏(720P 以下)。隨著 AR 光學的發展,開始對中等分辨率(720P 和1080P)高光效低功耗的屏產生需求。激光電視的推廣使得高分辨率高對比度高可靠性成為考慮的焦點(4K 和 8K)。而 AR 市場的普及又使得極小尺寸低功耗的顯示屏成為一大趨勢。在小尺寸方面,有減小分辨率和減小像素尺寸兩種方式。目前有報道的 LCoS 最小像素尺寸是 3.015μm, 來自 Compound Photonics 公司。從設計角度,幾種產品采用的系統架構和設計關注點都會有區別。

| 三、硅基 OLED |

3 .1 硅基 OLED 的器件結構

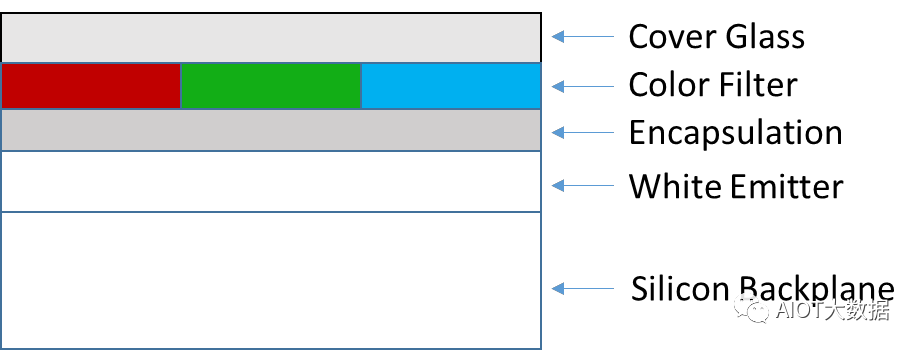

硅基OLED從結構上也可以分為兩種,一種是采用白光發光層加濾色片的結構,如SONY、京東方 和弗蘭霍夫研究所等,其基本結構如圖 4;一種是直接做 3 種不同發光材料的結構。采用第一種結構主要是為了規避藍光 OLED 材料的壽命問題。不管哪一種結構,硅基 OLED 的亮度問題也是一直被詬病的缺點之一。文獻的研究發現,同樣的 OLED 器件結構下,可以通過適度的調高工作電壓并降低占空比的方式提高顯示亮度并延長器件的使用壽命。另外,也有很多基于堆疊發光層提高 OLED 亮度的研究。有研究認為,三層堆疊、雙層堆疊的 OLED 和單層 OLED 的電流出光比大約為 31。

▲圖4:OLED 器件結構

硅基 OLED 的后道工藝也是從硅基晶圓開始,如圖 5,先進行發光層的蒸鍍,而后進行密封處理和玻璃蓋板貼合,最后切割和封裝成單獨的芯片。為了進一步提高發光效率和亮度,SONY 于 2019 年還提出了使用微透鏡增加出光率的工藝。

▲圖5:硅基 OLED 工藝流程圖

3.2 硅基OLED的背板設計

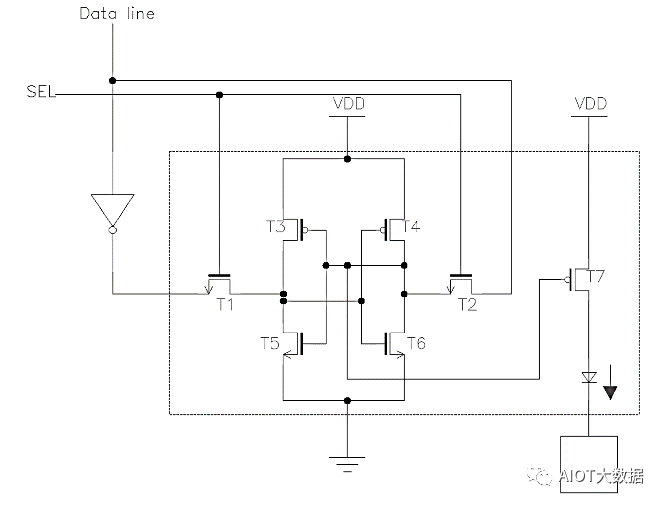

OLED 材料是電流驅動器件,像素驅動也可以分為模擬像素驅動和數字像素驅動,如圖6。對于硅基 OLED 背板來說,模擬像素驅動指的是顯示信號通過 DAC 轉換為模擬電壓之后,通過驅動像素的 MOS 管再轉換為 OLED 器件所需要的電流。這種方法需要的 MOS 管少,但是因為屏幕亮度基本和像素電流成正比,而像素和像素之間的驅動 MOS 管的開啟電壓 Vth 在制造過程中會形成偏差,使得屏幕出現亮度均勻性問題。大屏通常會另外使用算法 IC 來補償這一亮度不均勻,然而對于微顯示來說,由于像素和像素之間的亮度差異是由電流差異造成的,并且這種電流差異十分微小(nA 級別),難以片外補償,所以通常采用像素內補償的方式來改善屏幕的亮度均勻性。此外,由于低灰階情況的像素電流都在 nA 級別,隨環境和工藝變化明顯,灰階精度很難保證,所以也有采用 10bit 的 DAC 來完成 8bit 灰階的設計。硅基 OLED 的數字驅動也可以采用 PWM 的方式,但是此時的脈沖寬度根據需要的顯示亮度來計算。文獻都采用了這種方式。PWM 驅動方式在灰階調節和對比度上表現更好,但是需要的數據帶寬要更高。

▲圖6:硅基 OLED 的模擬驅動和數字驅動

硅基 OLED 的背板發展趨勢還有一個特點,就是有超高分辨率高幀率大尺寸屏和低分辨率低幀率低功耗兩個截然不同的發展方向。高分辨率大尺寸屏主要針對一些對顯示要求高的 AR 以及最近流行的 PANCAKE 光學架構的 VR。而低分辨率低功耗主要應用在野外需要電池續航時間長的場景。Philipp Wartenberg 甚至在 2022 年的 Displayweek 上提出了點亮功耗只有 1mW 的雙色 OLED 屏。

| 四、硅基 MICRO LED |

4 .1 硅基 MICRO LED 的器件結構

由于 MICRO LED 在發光效率、壽命和工作溫度上都有優勢,一直備受關注。與 LCoS 和硅基 OLED 不一樣的是,目前 MICRO LED 的制造工藝尚未成熟或者說有比較統一的趨勢。雖然 MICRO LED 的定義目前還沒有統一的意見,有認為像素間距在 100um 以下就算 micro LED的,也有認為像素間距在 50um 以下才可以算。由于本文專注于應用于 AR/VR 的微顯示芯片,將不包含像素大于 50um 的 MICRO LED 顯示。從 MICRO LED 發光結構上看,有橫向結構也有垂直結構。橫向結構指 LED 的陽級和陰極連接觸點是橫向擺放的,即使不在同一高度,卻需要消耗橫向的面積。而垂直結構是指整個發光結構在垂直方向形成,陽極或陰極的其中一極是公共電極,一極連接像素,從發光面來看,不消耗額外面積。可知,對于對PPI 要求較高的 AR 應用來說(>1000ppi),垂直結構是一個更合理的選擇。從全彩顯示的角度看,有幾種不同的方案,可以鍵合三種不同顏色 LED,也可以加量子點或量子阱對藍色或是 UV LED 進行色轉換,也有三片不同顏色的 LED 芯片垂直堆疊合成彩色的工藝。Micro LED 的器件結構面對的另一個挑戰是隨著單顆 LED 面積的減小,發光效率也大幅度下降。

從制造工藝上看,有倒裝焊工藝也有晶圓級的制程。從硅基 MICRO LED 的角度看,倒裝焊工藝主要是通過金屬鍵合或是其它微結構將 LED 芯片和 CMOS 硅基芯片在像素級別一一對應的連接起來。而晶圓級的制程則更多的借助于半導體制造工藝。一個常見的基于色轉換的倒裝焊工藝流程如下:首先分別制作 CMOS 驅動晶圓和 LED 晶圓,通過倒裝焊鍵合兩種不同的晶圓后剝離 LED 襯底,在 LED 上制作色轉換層,而后進行封裝。而晶圓級工藝又分為幾種,有將外延片轉移到硅基晶圓后再刻蝕單個的 LED 像素的方式,也有在LED 晶圓基礎上進行 TFT 制作的方式,也有先將 LED 晶圓切割并轉移到硅晶圓基底而后進行晶圓級鍵合的方式。

4.2 硅基 MICRO LED 的背板設計

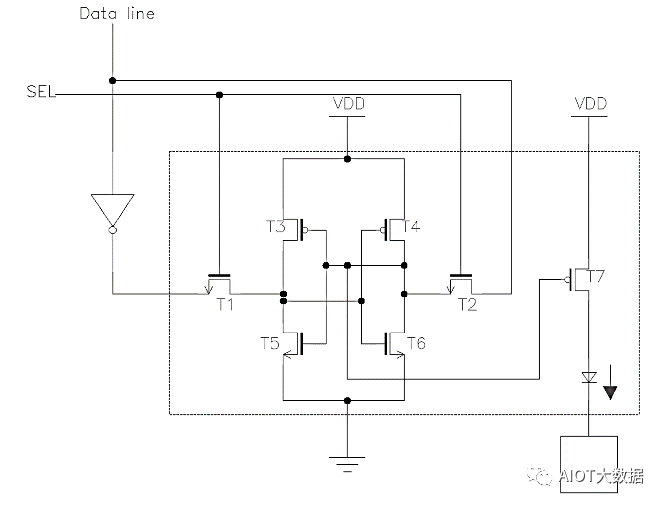

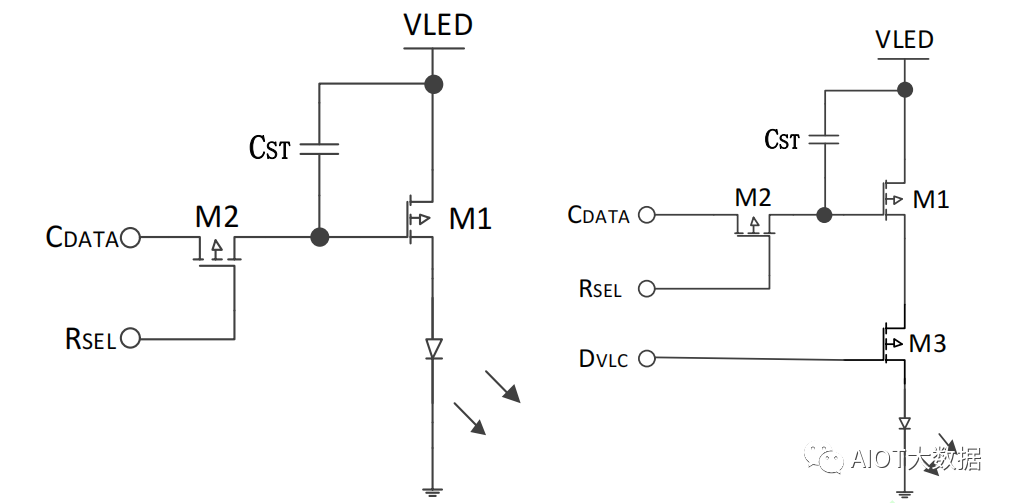

Micro LED 像素也是電流驅動,驅動方式也可以分為模擬驅動和數字驅動,如圖7。然而和 OLED 不一樣的是,對于現有的 MICRO LED 工藝來說,模擬驅動方式除了有 Vth 變化造成的亮度不均問題以外,還面臨發光效率隨電流值改變的問題以及電流變化引起的發光波長藍移問題,所以數字驅動的方式通常選擇 LED 芯片 EQE 較高的電流區間進行 PWM 控制而形成灰階,而亮度不均勻和工藝偏差可以通過算法解決。

但是對于面向 MICRO LED 的硅基背板來說,有一個設計矛盾。對于 micro LED 像素,發光效率最大的電流密度在 10-1000 A/cm2之間。而單個微顯示芯片通常顯示面積也就在1cm2以內。對于普通 CMOS 工藝來說,如此大的電流密度很難實現。尤其如果考慮金屬走線的寄生電阻,對于高像素密度的屏,大電流將引起過大的壓降(屏的尺寸一般在0.5-1cm2,按低的 10 A/cm2 計算,0.1 歐姆的寄生電阻將引起 1V 的額外壓降,而大部分供電電壓在 5V 或以下),反過來影響屏的亮度。所以我們會看到一個有趣的現象,分辨率高且像素小的微顯示芯片,通常功耗反而低,分辨率低且像素大的屏,功耗可能反而大。表1 是我們對一些文獻中的 CMOS 芯片部分的參數做了一個匯總。LCOS 和 OLED on Silicon 的像素間距和像素大小差別不大,所以一般只給一個間距。而在 MICRO LED 的情況,考慮制造工藝和走線,兩者差距有可能較大,因此在表中盡量做了標注。

▲圖7:硅基 uLED 的模擬驅動和數字驅動

對于 AR 的應用場景,屏作為可穿戴終端上的芯片,對功耗是希望越低越好。動輒上瓦的功耗并不適用。因此,可能需要在發光亮度、效率和功耗之間做一個平衡。

▲表1:micro LED 相關文獻中的硅基部分的參數

| 五、DLP和激光掃描MEMS微鏡技術 |

DLP(Digital light processing, 也稱為 Digital Micro-mirror Device, DMD)技術和 LBS 技術原理上都屬于 MEMS 技術,但是二者的工作原理完全不同。

DLP 芯片當中,CMOS 驅動部分和微鏡是在一顆芯片上,其工作原理非常類似數字驅動的時序彩色 LCOS,屏是在 CMOS 工藝之后,經過 CMP 制程,接著制造了用于反射的眾多像素級微小鏡面,每個像素下面都是一個 6T SRAM 單元,用高低電平來控制光的開啟和關斷。其詳細結構和制造工藝流程可參考文獻。這一技術由于專利和生產原因,一直只有 TI 一家供應商。

激光掃描微鏡技術在微顯示技術中是比較特殊的一類。圖像是通過微鏡將被調制的激光有序的發射到某個投影表面不同的位置,讓人在視覺上感覺到一幅圖像 。也因為顯示畫面不是由物理像素構成的,微鏡技術也被寄予厚望能不受制造的物理極限而實現更高的像素密度。這一技術在通常微顯示的顯示區用一個毫米級別的微鏡取代了其它技術的像素顯示部分(眾多的微米級別的單個像素),屏上通常包含了微鏡、制動器和感應器,微鏡的驅動信號由另外的混合工藝制造的芯片提供。雖然基于 MEMS 微鏡的微顯示技術在之前就有提出,但是由于微鏡的制造屬于特殊工藝,很少受到關注,一直到微軟在 HOLOLENS 2 中大膽采用了 LBS 技術才發生了改變。微鏡的制造工藝可以參考。

微鏡的控制可分為靜電控制(eletrostatic)、電磁控制(eletromagnetic)和壓電控制(piezoelectric)。這里微鏡根據掃描方式又可以分為兩種,使用光柵掃描加線性掃描兩個微鏡的方案,以及使用單個微鏡的方案。不論哪種方案,微鏡都是實現反射光的作用。而微鏡的控制部分,主要通過算法控制微鏡的偏轉角度,逐點成像。在算法上又分為光柵掃描算法和雙振算法。光柵掃描算法就是傳統的快速翻轉光柵微鏡形成圖像的行,再通過線性微鏡以稍慢的速度完成不同行圖像的掃描。而雙振算法則是通過單個微鏡在兩個軸上都快速翻轉,并多次寫入形成完整圖像。兩種算法都有丟失像素點的缺點,所以基于 LBS 技術的眼鏡的視覺分辨率都會比標稱的分辨率要小。優點在于微鏡對高低溫耐受強,且亮度高。

| 六、結 論 |

通過以上幾個部分的介紹,我們可以看出,每一種微顯示技術都有自己的優缺點,也各有需要面對的挑戰。比如 LCOS 屏的制造工藝成熟,亮度高,對比度中等,硅基背板設計靈活,功耗中等,但是由于是反射式的而非自發光的屏幕,在 AR 應用中會比 OLED 屏和 MICROLED 屏的方案需要多一個投影光機,增大了系統的體積、功耗和復雜度。對于不是特別在意體積的如 HMD 等應用場景,LCOS 是一個非常合適的選擇。硅基 OLED 屏對比度高,制造成熟度中等,亮度較低,硅基背板有針對不同場景的功耗優化方案,在一些對亮度要求不高的室內場景,以及一些對光路進行處理的方案上會比較有優勢。Micro LED 屏的亮度高,預期壽命長,長期看非常適合 AR 和 VR 的應用,但是目前制造工藝還不是很成熟,材料、良率和功耗等方面都有挑戰。在 AR 應用上,目前主要在一些主要做信息提示的不需要高分辨率的場景應用,量產能力有待證明。至于 LBS 方案,主要優勢在于有完整方案,工作溫度相對寬泛,對一些惡劣環境的應用有優勢,缺點在于激光容易色偏,需要溫控,系統功耗和實際分辨率都沒有優勢,且供應鏈薄弱。

如今,大陸方面對微顯示的研究也方興未艾。之前由于產業鏈的不完善,硅基微顯示的發展一直比較緩慢。2001 年南開大學團隊就發布了分辨率為 640*480 的模擬驅動 LCoS 芯片。中科院團隊于 2009 年發布了分辨率為 320*240 的模擬驅動 LCoS 芯片。電科 55 所于2019 年發布了分辨率為 1400*1050 的單色硅基 OLED 芯片,并于 2022 年對 MICRO LED 的發光材料和后道工藝做了綜述研究。上海大學團隊 2021 年發表了對硅基 OLED 屏的壽命研究。福州大學團隊于 2020 年對 MICRO LED 微顯示技術從驅動到轉移技術,以及研究發展狀況做了綜述研究。筆者團隊于 2020 年 6 月發布了分辨率為 1920*1080 的模擬像素驅動 LCoS 芯片,2020 年 11 月發布了基于數字像素驅動的 FHD LCoS 芯片,2021 年發布了分辨率為 480*270 的單色 MICRO LED 芯片,2022 年聯合南方科技大學團隊共同發布了 FHD單色 QLED 芯片。可以看出,2020 年后,大陸微顯示產業進入了高速發展期。

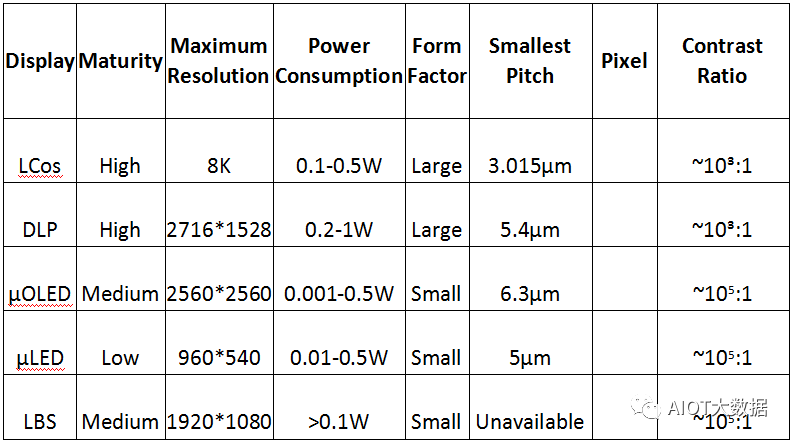

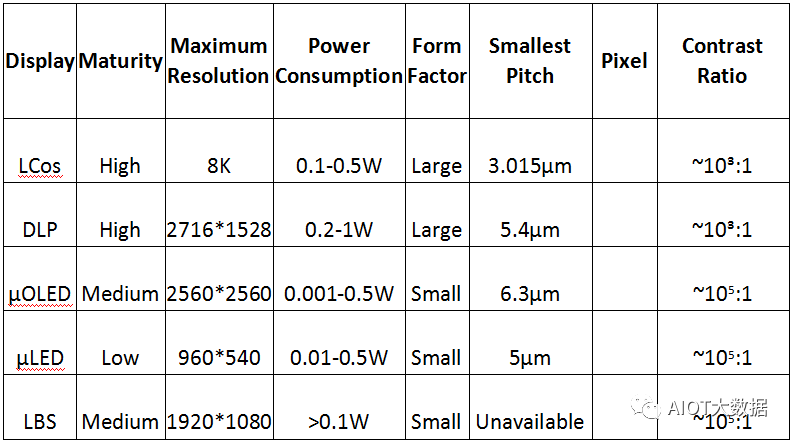

表 2 對不同硅基微顯示技術的重要參數進行了一個比較。如何減小像素特征尺寸對于各種微顯示技術來說都是非常有挑戰性的一個課題。這里選擇了在能夠實現全彩顯示前提下的最小像素尺寸。對于空間彩色(如 OLED 和 MICRO LED 技術),一個完整顯示像素通常需要由 3 到 4 個子像素構成,因此其子像素的尺寸可能小于表 2 所標注的尺寸。而對于 LCoS技術和 DLP 技術,由于單像素就能實現彩色,顯示像素和物理像素可以一一對應。在最大分辨率這個指標上,將不考慮通過算法提升的顯示分辨率,也不考慮功耗,只考慮能夠制造出來的實際物理像素數量。如 8K 的 LCoS 屏,由于價格昂貴,目前主要用于大型投影儀。又如對于 DLP 技術,可以通過抖動算法,用 1920*1080 的屏實現 3840*2160 的分辨率,大于屏的物理像素分辨率。針對 micro LED 技術,有單色分辨率可以達到 1080P 的產品,這里選擇的是目前有報道的最大全彩分辨率 960*540。對于 LBS 技術,理論上,通過足夠快的掃描算法,可以實現任何大小的分辨率。然而微鏡掃描速度受半導體器件工作速度和微鏡翻轉速度的限制,目前主要的方案主要還是 720P 和 1080P。成熟度的判斷依據主要為生產制造工藝是否成熟以及產品是否已經得到廣泛的使用。LCoS 和 DLP 分別在 AR 眼鏡和投影領域應用多年,盡管仍在改進,都算是很成熟的技術。硅基 OLED 也在 EVF 和 VR 領域得到了應用,但是不論是材料還是工藝,都在改善當中。LBS 由于可以借鑒之前的 MEMS 工藝,相對來說制造工藝還比較成熟,主要是針對 AR 應用的改進。而 MICRO LED 技術不論是材料、制造工藝,還是跟硅基背板的配合,都還百家爭論的階段,并且沒有大量應用的產品,因此認為成熟度較低。功耗數據主要來自實測、相關產品手冊和綜述文獻。硅基 OLED 和 microLED 的最小功耗分別來自文獻和文獻。對比度數據主要參考實測數據和文獻。

▲表2:不同微顯示技術的參數對比

綜上所述,可以認為,在 AR 領域,LCoS 是一個比較成熟可用的微顯示技術,其次是硅基 OLED,micro LED 技術有望后來居上。但在一些特殊的成像領域,如全息成像,LCoS 依舊是最佳選擇。不管哪一種微顯示技術,屏側與硅基背板部分的配合都是很重要的。將來可以通過試驗優化,對不同的屏選擇更合適的驅動方案和架構,實現更優異的性能。例如通過升級使用的半導體工藝節點將驅動電路和屏側集成到一顆芯片上以減小功耗,或通過 CPU 側預處理視頻信號,針對性的優化屏側的功率,都可以讓現在的微顯示技術更加適合可穿戴設備的需求。

-

芯片

+關注

關注

456文章

51157瀏覽量

426872 -

晶體管

+關注

關注

77文章

9744瀏覽量

138821 -

增強現實

+關注

關注

1文章

712瀏覽量

45054

原文標題:硅基微顯示芯片:LCoS、Micro OLED、Micro LED、DLP、MEMS 顯示

文章出處:【微信號:AIOT大數據,微信公眾號:AIOT大數據】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

如何將LED晶粒轉移到玻璃或塑膠基板上,是Micro LED技術取代平面顯示技術的關鍵

LCoS顯示技術的顯示原理和LCoS關鍵問題

直線馬達助力的索尼Micro OLED顯示屏

什么是Micro-LED?Micro-LED的顯示原理是什么?

12英寸硅基Micro OLED微型顯示器進入商業化量產階段

一文解析TFT LCD、OLED、Micro LED的顯示技術原理

硅基微顯示芯片:LCoS、Micro OLED、Micro LED、DLP、MEMS顯示

硅基微顯示芯片:LCoS、Micro OLED、Micro LED、DLP、MEMS顯示

評論