快速充電機會

快速充電站客戶要求充電器體積小、堅固耐用、可靠且高效,同時提供不到 30 分鐘的充電時間。通常 3 至 7 kW 的車載充電器需要四個小時或更長時間才能為當今的電動汽車充電。為了縮短充電時間,快速板外充電器必須提供更高的功率——介于 80 kW 和 350 kW 之間。

這種快速充電器采用模塊化設計,采用 15 kW 至 25 kW 模塊。這允許充電站繼續運行,盡管容量減少,在維修和維護期間。

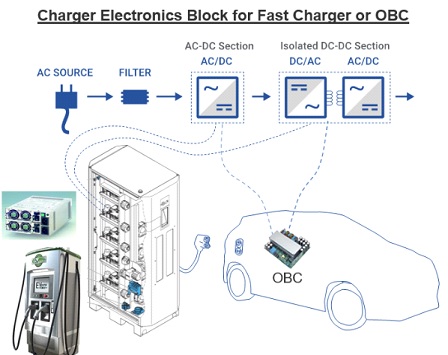

電動汽車充電器包括兩個主要模塊:AC/DC 轉換器和 DC/DC 轉換器。AC/DC 轉換器將三相電源從電網傳輸到直流中間電壓,然后由 DC/DC 模塊轉換為快速充電 EV 電池所需的電壓。

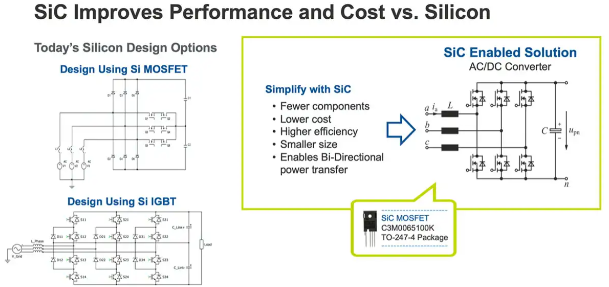

交流/直流轉換

使用MOSFET和IGBT的AC/DC轉換器有幾種常見的硅(Si)實現。硅MOSFET的問題在于,阻斷電壓不可能超過650 V,同時保持芯片尺寸小并獲得高開關效率。雖然采用硅IGBT的兩電平拓撲可以提供高達1.2 kV的電壓,但尺寸和效率仍然是一個挑戰。

基于碳化硅(SiC)的AC/DC轉換器(如圖1所示)可以解決硅的所有這些問題。所示參考設計使用1 mΩ的65 kV阻斷器件,具有48 kHz的高開關頻率,并向快速充電器的DC/DC部分輸出800 V。實驗結果表明,該電路在98 V輸入時提供超過5.480%的峰值效率。

圖中的碳化硅電路在元件數量方面也顯示出顯著的節省——基于 SiC 的設計中有 3 個有源器件 (C0065100M12K),而基于 Si MOSFET 設計的維也納拓撲結構中有 18 個有源器件,兩電平 IGBT 設計中有 25 個有源器件。在尺寸方面,基于碳化硅的電路消耗的面積減少了30%至<>%。

圖1:Wolfspeed 基于 SiC MOSFET 設計的兩電平拓撲結構比硅 AC/DC 轉換器更簡單、更小、更高效。

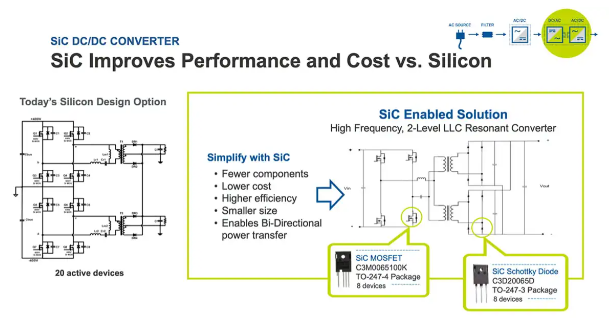

直流/直流轉換

可能需要快速充電器的 DC/DC 部分將近 800 VDC 轉換為最大 570 VDC。圖2將硅設計與碳化硅溶液進行了比較。

圖2:在DC/DC部分,SiC具有效率更高、尺寸更小、元件數量更少、成本更低的優勢。

在DC/DC轉換器中,硅實現也使用比碳化硅解決方案更多的有源器件。基于 SiC 的設計在每個開關位置并聯使用兩個具有 65kV 阻斷能力的 1mΩ MOSFET,電路中總共有 20 個。該電路的整流器部分使用八個650 A、<> V碳化硅肖特基二極管。

該設計在 Wolfspeed 的 CRD-20DD09P-2 20 kW 全橋諧振 LLC 轉換器中實現。其額定輸入范圍為 650 V 至 750 V,輸出范圍為 300 V 至 550 V,最大輸出電流為 35 A。該參考設計在輸入為 98 V 和輸出為 3 V 時達到 750.570% 的峰值效率。與圖 15 所示的 2kW 硅基設計相比,碳化硅解決方案的功率提高了 33%,空間縮小約 25%。

基于碳化硅的 20 kW 模塊實施,使用 AC/DC 和 DC/DC 部分,可實現超過 96% 的交付效率。

充電站的未來

快速充電站將連接到智能電網,因此可能是雙向的,與硅相比,碳化硅設備可以更簡單地實現這一點。快速充電器可能會提供額外的功能,例如娛樂和電子商務或電子零售(e-tailing)服務,同時為多達四輛電動汽車快速充電。

為了滿足各種消費者所需的效率、功率密度、可靠性和耐用性(參見電動汽車市場的快速充電),將需要碳化硅器件和模塊。這一現實部分反映在Yole Développement對48-2018年碳化硅功率模塊銷售復合年增長率2024%的預測中,是同期IGBT模塊復合年增長率的兩倍多。

這反映在 Wolfspeed 上,繼續開發用于快速充電器的碳化硅參考設計,這些設計通過現成的無源器件和磁性器件提供越來越高的功率和高頻操作。

-

電動汽車

+關注

關注

156文章

12134瀏覽量

231631 -

轉換器

+關注

關注

27文章

8728瀏覽量

147444 -

MOSFET

+關注

關注

147文章

7202瀏覽量

213647

發布評論請先 登錄

相關推薦

現在電動汽車使用的充電器有哪些啊?

混合電動汽車和電動汽車的功能電子化方案

安森美半導體怎么推動電動汽車充電樁市場發展?

電動汽車的全新碳化硅功率模塊

碳化硅混合分立器件 IGBT

傳統的硅組件、碳化硅(Sic)和氮化鎵(GaN)

碳化硅SiC技術導入應用的最大痛點

碳化硅在電動汽車車載充電器和電池管理解決方案中的應用

碳化硅 MOSFET 取代電動汽車雙向充電器中的 IGBT

碳化硅推動電動汽車快速充電器的成本和性能優勢

碳化硅推動電動汽車快速充電器的成本和性能優勢

評論