No.1 案例概述

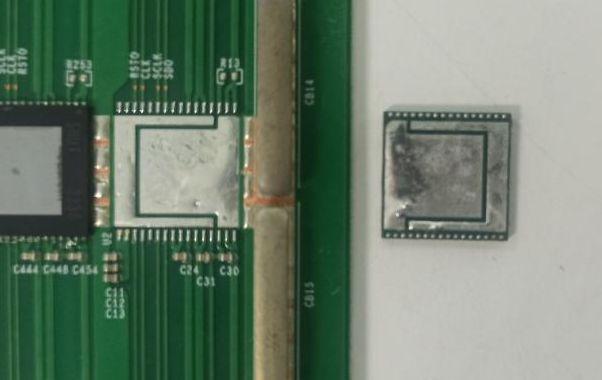

PCBA出現(xiàn)焊接潤(rùn)濕不良,分析剝離的器件與PCB板,推測(cè)虛焊發(fā)生原因與助焊劑(警惕!電子產(chǎn)品的“隱形殺手”——助焊劑殘留)相關(guān)性較大。詳細(xì)分析方案,請(qǐng)瀏覽文章獲知。

No.2 分析過程

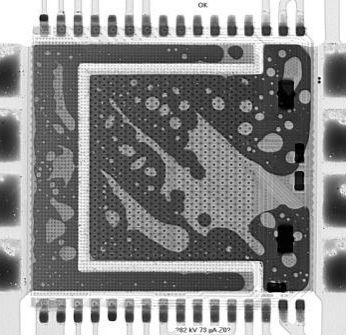

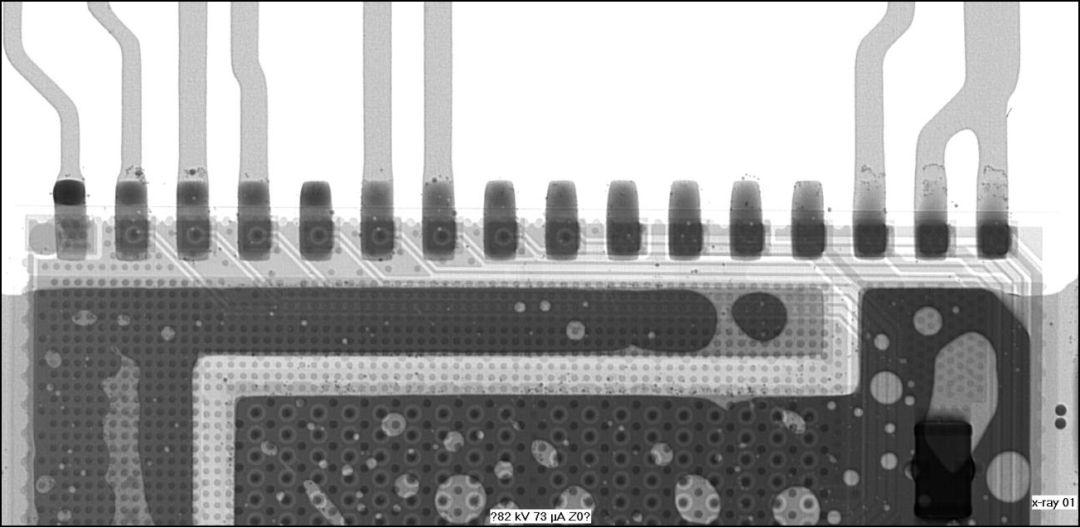

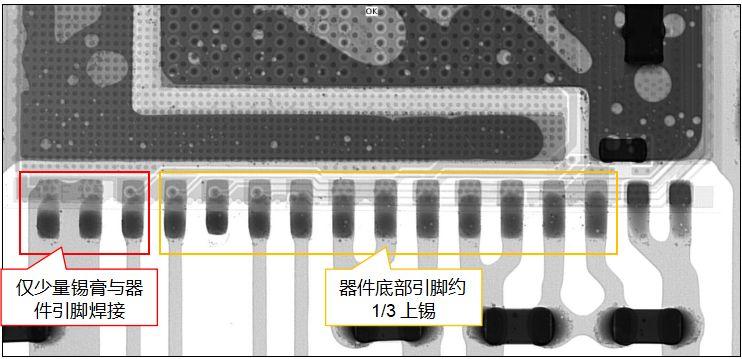

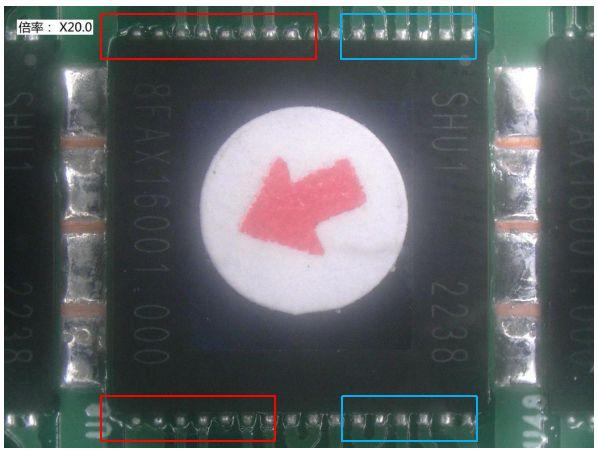

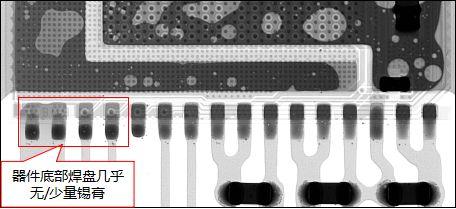

# 1 X-ray 檢測(cè)

說明:

器件左下角底部焊盤幾乎沒有或僅少量錫膏焊接,該現(xiàn)象具有方向性。

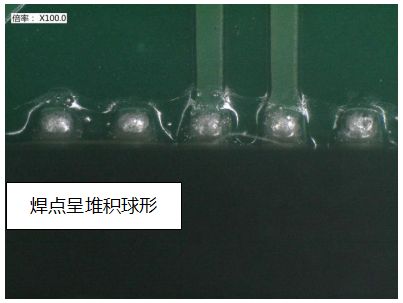

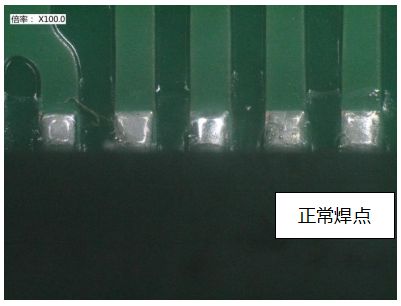

# 2 外觀觀察

【異常外觀】

【正常外觀】

說明:

器件左側(cè)焊點(diǎn)呈現(xiàn)堆積球形狀。

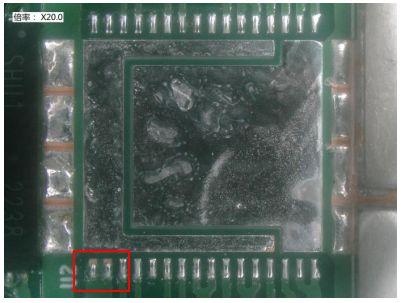

# 3 剝離器件位置分析

1.剝離器件未進(jìn)行處理時(shí)分析

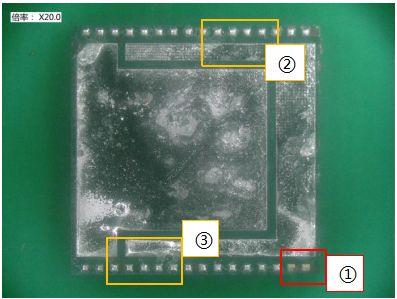

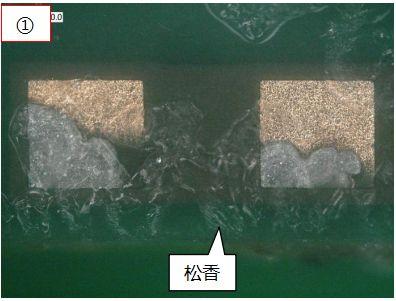

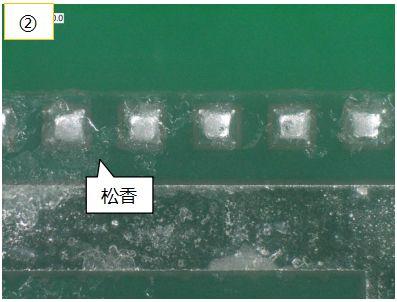

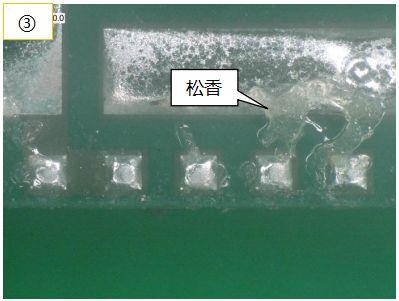

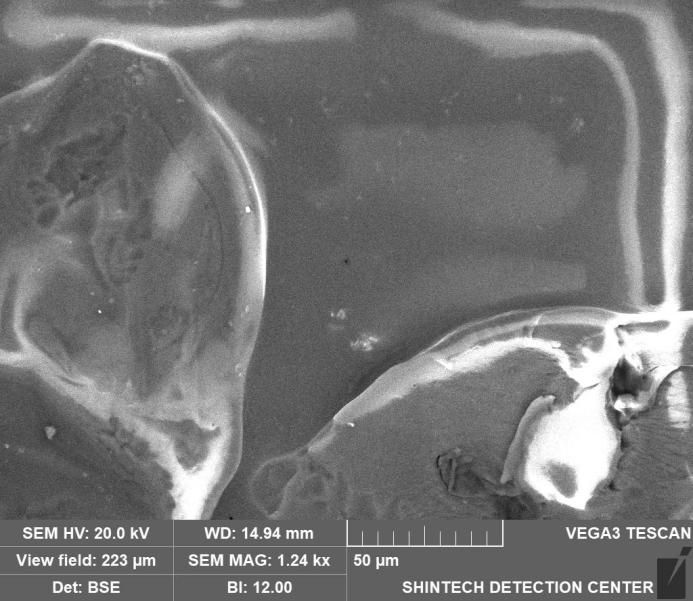

PCB板側(cè)外觀觀察

器件側(cè)外觀觀察

說明:

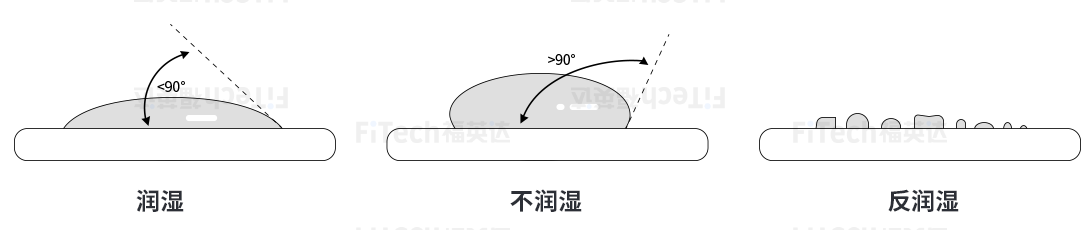

剝離器件PCB板側(cè)焊盤未被完全潤(rùn)濕,器件側(cè)焊盤僅沾少量錫膏,且兩側(cè)較多松香存留。

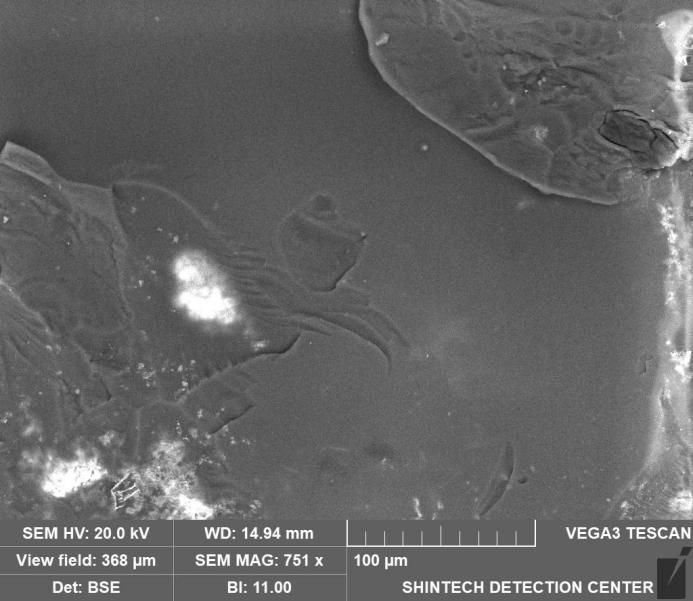

SEM分析

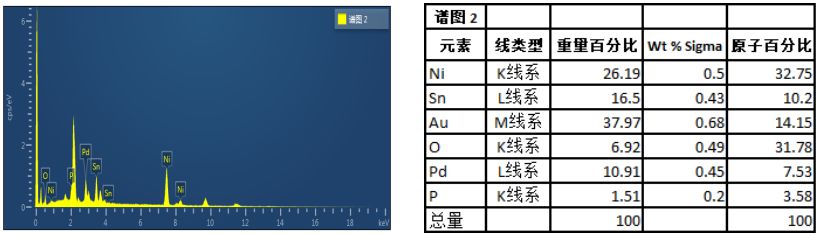

EDS分析

說明:

焊盤表面被松香所覆蓋,檢出Au、Ni元素,表明該未潤(rùn)濕位置鍍層Au未溶蝕。

2.異丙醇清洗去除表面松香后分析

/ 測(cè)量方法 /

對(duì)剝離的器件使用異丙醇超聲清洗后,去除表面松香,對(duì)底部焊接不良的兩個(gè)焊盤進(jìn)行分析。

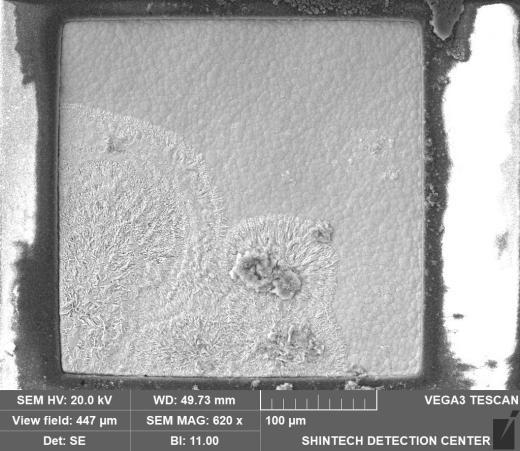

金相觀察

說明:

焊盤未潤(rùn)濕位置局部顏色發(fā)暗。

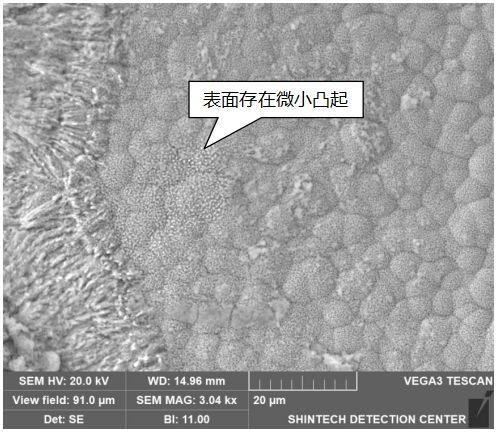

SEM分析

說明:

器件焊盤未潤(rùn)濕位置表面存在密密麻麻微小凸起,晶格形貌無異常。

EDS分析

說明:

對(duì)焊盤未潤(rùn)濕位置進(jìn)行EDS分析,檢出Ni、Au、Sn、Pd、O、P元素,表明未潤(rùn)濕位置曾有少量Sn附著,但焊盤表面的金鍍層仍存在,即該位置在焊接過程中Au層未能熔融。

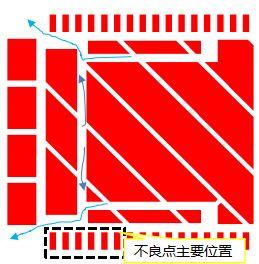

# 4 鋼網(wǎng)開口分析

說明:

1.未潤(rùn)濕不良點(diǎn)主要集中于上圖所示位置(對(duì)向有少部分),該位置是助焊劑揮發(fā)氣體排出的主要通道;

2.開口隔斷僅0.25mm,助焊劑受熱后溢出且錫膏熔化匯集,進(jìn)一步導(dǎo)致該通道的“排氣”作用減弱,造成內(nèi)部氣流主要引向圖示不良點(diǎn)位,形成“抬起”效應(yīng)。

No.3分析結(jié)果

未潤(rùn)濕失效點(diǎn)位置具有傾向性,基本集中在左下角位置,如下圖所示:

未潤(rùn)濕的焊盤表面金層未溶蝕,說明錫膏熔化之后,該焊盤未與液態(tài)錫充分接觸,進(jìn)而芯片引腳部位發(fā)生翹起,錫膏與焊盤分離;

PCB板材為鋁材質(zhì),器件封裝主要為玻璃材質(zhì),二者都不容易發(fā)生形變,排除因形變引發(fā)的翹起;

通過對(duì)鋼網(wǎng)開口的分析判斷,目前失效點(diǎn)位置是受助焊劑揮發(fā)氣流影響最大的位置。大量揮發(fā)的氣體,會(huì)將芯片“抬起”,造成圖示位置的輕微起翹。

綜合以上分析:

推測(cè)該焊接不良是由于大量助焊劑氣體揮發(fā),其產(chǎn)生的氣泡集中由排氣孔散出,造成芯片起翹,使芯片焊盤與錫不能充分接觸造成虛焊。

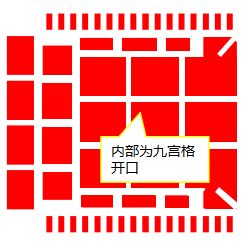

No.4 改善方案

建議改善鋼網(wǎng)開口方式

1.內(nèi)部九宮格開口;

2.增加隔斷,所有的隔斷寬度增加為0.4mm。

新陽(yáng)檢測(cè)中心有話說:

本篇文章介紹了PCBA焊接潤(rùn)濕不良分析。如需轉(zhuǎn)載本篇文章,后臺(tái)私信獲取授權(quán)即可。若未經(jīng)授權(quán)轉(zhuǎn)載,我們將依法維護(hù)法定權(quán)利。原創(chuàng)不易,感謝支持!

新陽(yáng)檢測(cè)中心將繼續(xù)分享關(guān)于PCB/PCBA、汽車電子及相關(guān)電子元器件失效分析、可靠性評(píng)價(jià)、真?zhèn)舞b別等方面的專業(yè)知識(shí),點(diǎn)擊關(guān)注獲取更多知識(shí)分享與資訊信息。

審核編輯黃宇

-

焊接

+關(guān)注

關(guān)注

38文章

3139瀏覽量

59806 -

助焊劑

+關(guān)注

關(guān)注

3文章

94瀏覽量

11244 -

失效分析

+關(guān)注

關(guān)注

18文章

215瀏覽量

66405 -

PCBA

+關(guān)注

關(guān)注

23文章

1523瀏覽量

51492

發(fā)布評(píng)論請(qǐng)先 登錄

相關(guān)推薦

PCBA加工常見質(zhì)量問題揭秘:焊接不良與解決方案

PCBA焊接疑難解析:克服常見問題的有效策略

PCBA錫膏加工虛焊和假焊的危害有哪些?

大研智造激光錫球焊接:革新PCBA焊接技術(shù)

淺談焊接過程中的不潤(rùn)濕與反潤(rùn)濕現(xiàn)象

PCBA電路板焊接后檢測(cè)質(zhì)量的方法

焊接之道:深入剖析PCBA可焊性的四大關(guān)鍵因素

PCBA加工中波峰焊出現(xiàn)透錫不良怎么解決

SMT焊接中常見的不良現(xiàn)象有哪些?

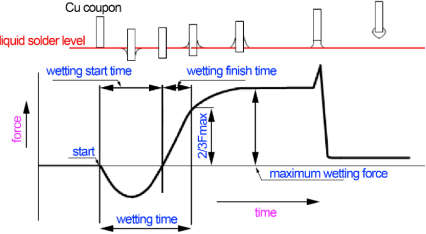

詳解電子元件的潤(rùn)濕平衡實(shí)驗(yàn)

什么是波峰焊,如何使PCBA組裝自動(dòng)焊接

PCBA產(chǎn)品出現(xiàn)故障的不良原因有哪些呢?

別再被焊接問題困擾!一文讀懂PCBA可焊性影響因素

PCBA焊接潤(rùn)濕不良分析

PCBA焊接潤(rùn)濕不良分析

評(píng)論