開發超高功率密度電機驅動系統的驅動力在于:相同體積或質量下,輸出功率更大,超車加速能力和高速持續行駛能力更強,獲得優異的動力性能和駕駛體驗;相同輸出功率下,小型化輕量化設計,給定空間內實現高性能,布置靈活,整車搭載性更好,利于平臺模塊化和四驅布置,適合原生電動底盤架構設計,材料用量更少,成本更低。

1 理論分析

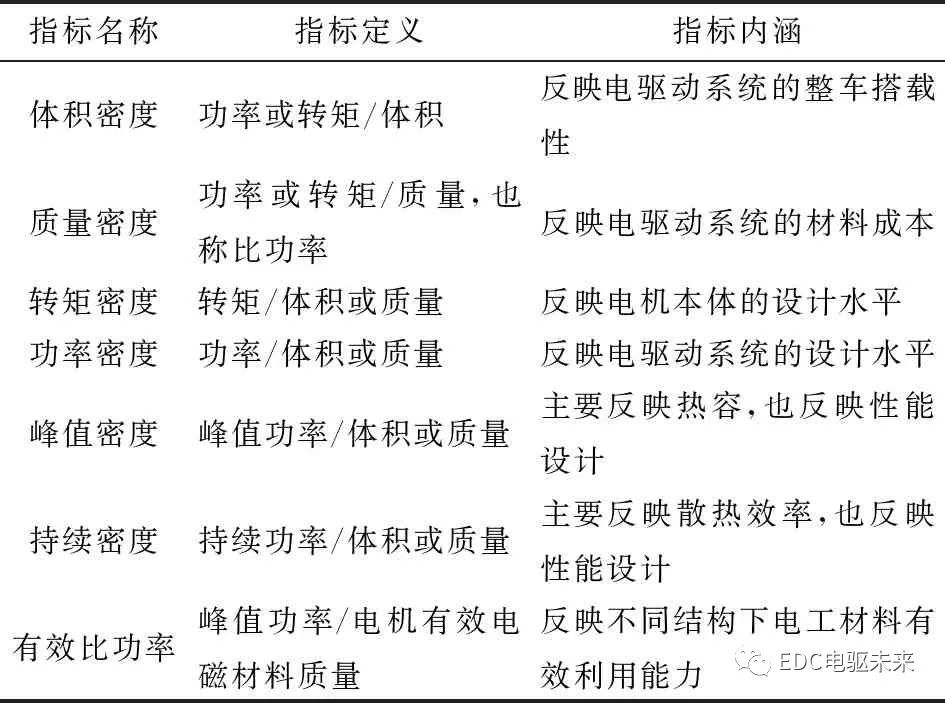

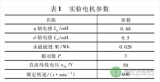

行業對于功率密度的定義尚未統一,我們針對不同的指標定義闡明了計算方法,分析了指標內涵,如表1所示。

表1 電機驅動系統功率密度指標定義及其內涵

一般電驅動系統以質量功率密度指標評價,電機本體以有效比功率指標評價,逆變器以體積功率密度指標評價;一般乘用車動力系統以功率密度指標評價,而商用車動力系統以扭矩密度指標評價。

功率密度指標評價需要在一定的前提條件下進行,與指標定義、評價對象、運行電壓、工作溫度及其冷卻條件、持續時間、恒功率調速范圍等因素密切相關,不同前提下功率密度量化指標差異巨大。由于無統一標準,當前各個企業在宣傳產品時,傾向于虛高指標以提高市場競爭力。針對這種局面,在國家《節能與新能源汽車技術路線圖2.0》編制過程中,對電機有效比功率指標提出了規范定義:

電機有效質量:定轉子總成質量,含絕緣及固化材料,不含軸、殼等;

峰值功率對應的持續時間:30 s;

峰值功率定義:基速~0.75倍最高工作轉速范圍內,持續30 s所能輸出的最大功率;

電流等級:折算為450 A;

電壓等級:折算為母線電壓400 V;

測試環境:85 ℃環境艙,65 ℃冷卻液入口溫度[1]。

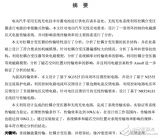

2 技術路徑

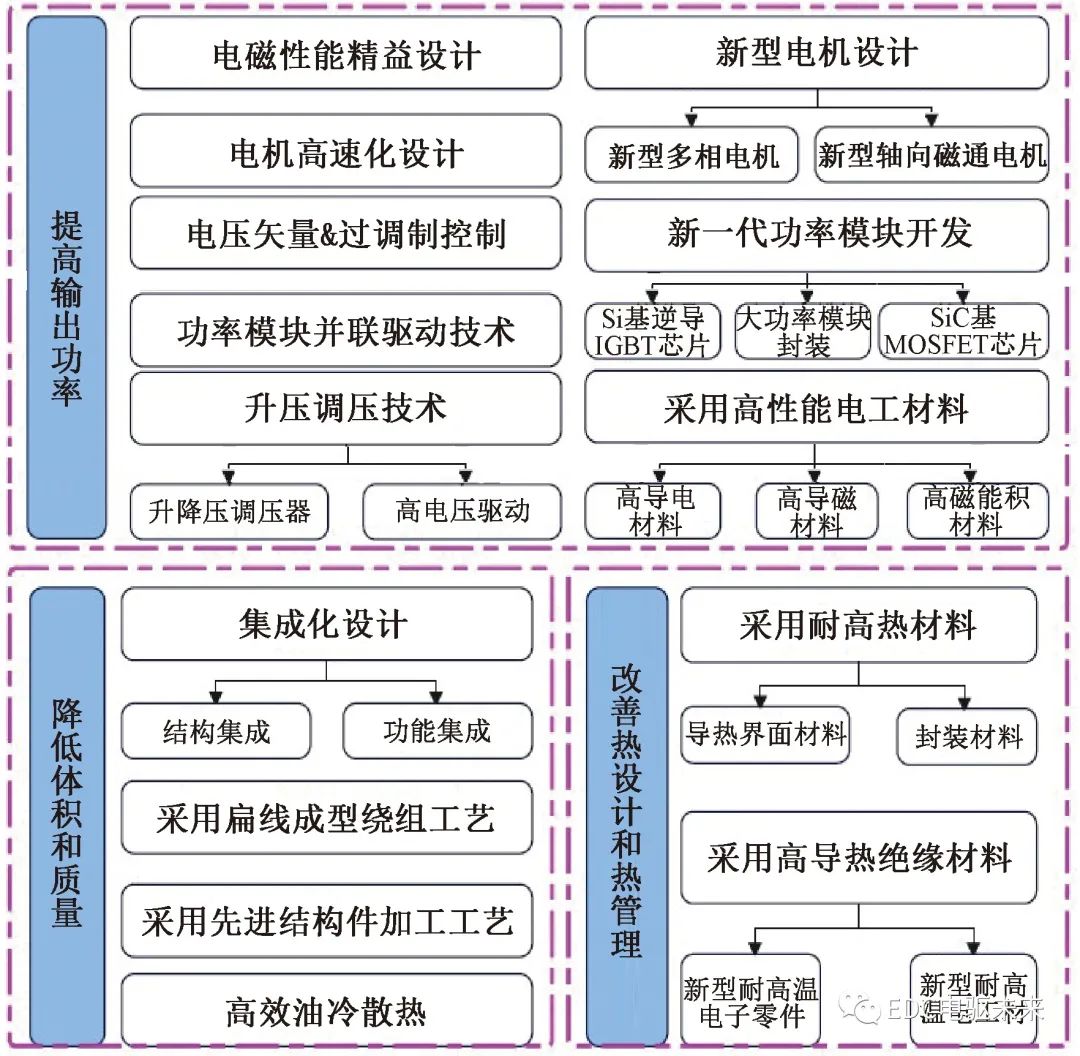

依據上述理論分析,圍繞提高系統集成度和精益匹配設計、提高轉速和電壓、新型電機和電磁性能優化設計、新型功率電子和控制技術、材料和工藝創新升級等方面,通過提高峰值輸出功率、降低體積和質量、改善熱設計和熱管理三條技術路徑,可實現電機驅動系統功率密度的提升。梳理技術框架如圖1所示。

圖1 高功率密度電驅技術貨架

2.1 提高輸出功率

2.1.1 電磁性能精益設計

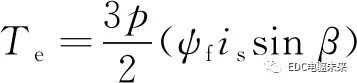

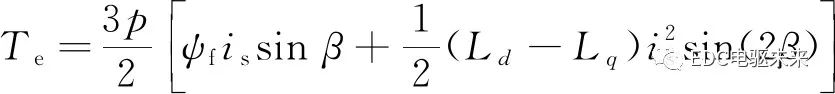

永磁同步電機相比其它類型電機,兼具功率密度和效率優勢,適用于電動汽車牽引驅動。假設主磁通相同,則永磁轉矩相同,采用內置式結構的永磁同步電機,可利用新增的磁阻轉矩進一步提高總轉矩輸出能力。表貼式結構的永磁同步電機轉矩僅由永磁轉矩構成,見式(1)。內置式結構的永磁同步電機轉矩由永磁轉矩和磁阻轉矩兩部分構成,見式(2)[2]。基于整車實際工況,精細化設計電磁結構、合理分配電磁負荷,調節電機極對數、永磁磁鏈、直軸電感、交軸電感、相電阻參數,可獲得理想的功率輸出特性。

(1)

(2)

式中:Te為電磁轉矩;p為極對數;ψf為永磁體產生的磁鏈;is為定子電流;β為空間電角度;Ld為d軸電感;Lq為q軸電感。

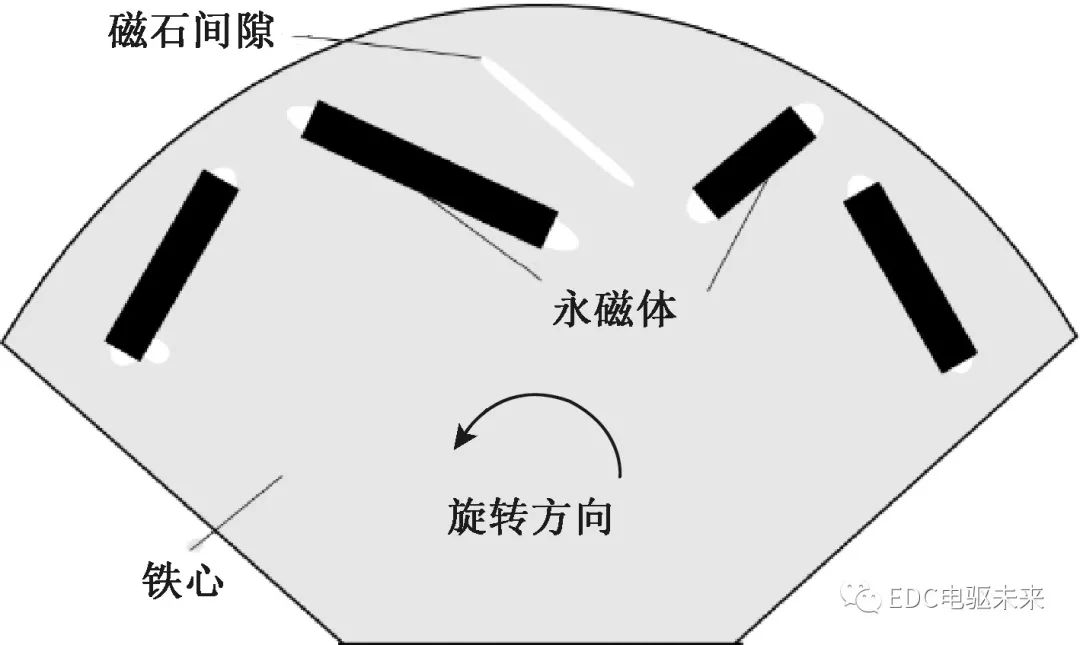

三菱電機通過綜合采用“非對稱轉子+集中繞組+獨特磁石間隙”的電磁結構設計,實現電機輸出功率密度23 kW/L,特別是針對一個旋轉方向進行了功率密度的最大化提升,如圖2所示。

圖2 三菱高功率密度電機非對稱轉子電磁結構

2.1.2 電機高速化設計

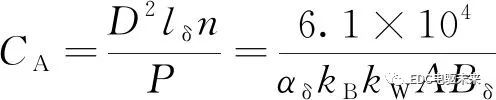

根據電機設計公式(3),同等功率前提下,轉速越高,轉矩越小,電機尺寸D2L越小,材料用量越低、成本越低,則可達到更高的比功率。

(3)

式中:CA為電機常數;D為定子內徑;n為轉速;αδ為極弧系數;lδ為鐵心有效長度;kB為波形系數;kW為繞組系數;Bδ為氣隙磁密(磁負荷);A為線負荷(電負荷),

為每相匝數;m為相數;I為電流值。

電機高速化的關鍵技術在于:為控制穩定,需要更高的控制頻率和算力,要求主控芯片的硬件執行速度更快,軟件功能設計優化;高速化導致電機反電動勢增加,需提高器件耐壓,同時設計系統保護功能,如主動短路等,提高系統安全性;高速電機運行頻率提高,需采用超薄硅鋼片和磁鋼分段設計等抑制鐵損;高速電機需采用高強度轉子電磁結構、高速軸承、高強度硅鋼等設計來實現,如圖3所示。

圖3 SKF新推出高速球軸承HSBB 1.8[4]

2.1.3 新型多相電機設計

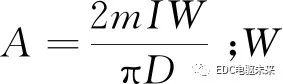

多相電機是指供電相數大于3的電機,在同等母線供電電壓下,提升了電流輸出能力,進而提升功率輸出能力,特別適用于供電電壓受限而功率需求比較大的應用場景。通過增加相數,電機輸入轉矩脈動減小,NVH特性得到改善,同時可以避免兩電平逆變器中存在的動態和靜態均壓等問題,提高電驅系統可靠性[4]。多相電機相比于傳統三相電機的優勢是轉矩脈動小、轉矩密度大、可實現低壓大功率、容錯可靠性高等[4-6]。圖4為某款多相電機與傳統三相電機的定子結構對比。

圖4 表貼式12槽10極永磁電機實際槽中繞組分布

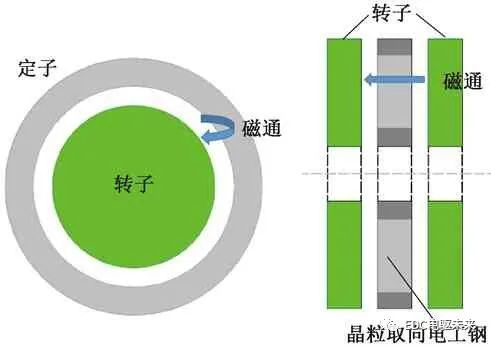

2.1.4 新型軸向磁通電機設計

軸向磁通電機又稱盤式電機,其氣隙成扁平狀,勵磁磁場方向與電機軸平行,與普通徑向電機相比,軸向磁通電機轉子具備更大的直徑。由轉矩公式可知,在相同的力下,轉子直徑增加可以獲得更大的轉矩,也意味著在永磁體材料與銅線材料相同的情況下,軸向磁通電機具備更強的轉矩輸出能力[7]。通常,新型軸向電機結構較傳統徑向電機結構可以帶來30%的轉矩能力提升[7]。軸向磁通電機由于其結構特性,具備軸向結構緊湊、外形呈扁平狀、體積小、功率密度高的特點,近年來經過行業內的不斷改進、完善,已逐漸適用于新能源電動汽車[7-8]。圖5為傳統徑向磁通電機與新型軸向磁通電機的結構和磁路對比。

圖5 傳統徑向磁通電機與新型軸向磁通電機對比

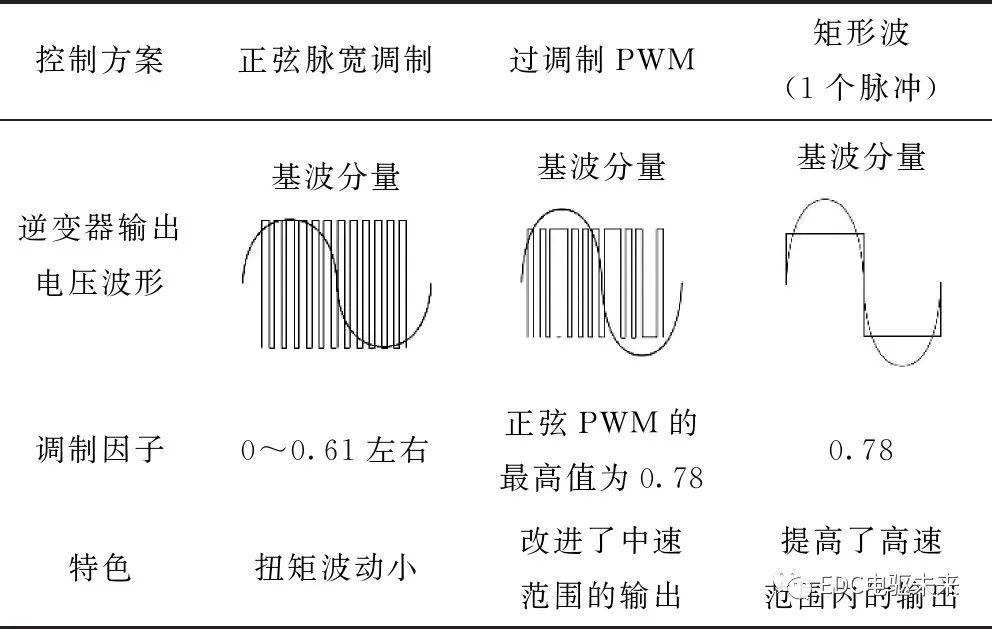

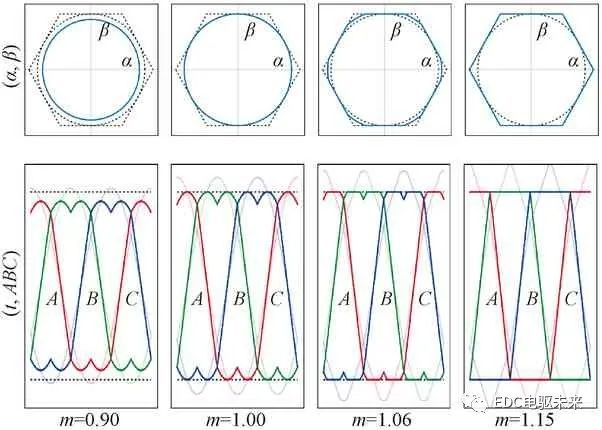

2.1.5 電壓矢量過調制控制

與基于電流矢量的扭矩控制方法相比,電壓矢量控制無需預留電壓閉環調節器的裕量,具有天然的弱磁能力,同樣的母線電壓可實現更深的弱磁深度,充分挖掘電機的最大輸出能力。各電壓矢量控制方案比較如表2所示。

表2 電壓矢量控制方案特性簡介[10]

通過過調制PWM策略將SVPWM的運行范圍擴展至六邊形區域,如圖6所示。結合電壓矢量控制方法,將直流母線電壓的利用率由1提升至1.15,維持母線電壓不變,電機系統的輸出轉矩和功率可以得到較大提升[9-11]。

圖6 PWM過調制策略

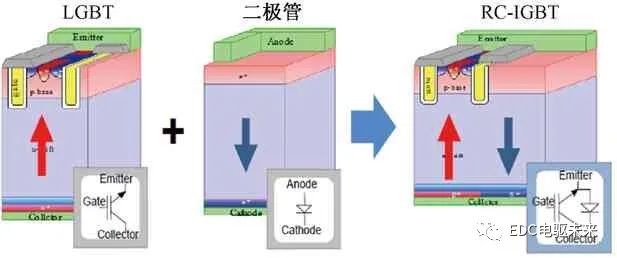

2.1.6 新一代功率模塊開發

1)新型功率器件開發

最新一代車規級Si基逆導IGBT技術與傳統Si基IGBT技術相比,具備小型化、低成本、高功率密度、高可靠性的特點。采用提高模塊工作結溫、適度升壓、芯片集成溫度和電流傳感器、逆導芯片等技術,提高期間的功率密度,降低模塊體積及成本[9,11]。圖7為富士M653逆導IGBT技術示意。

圖7 富士最新一代Si基逆導IGBT技術

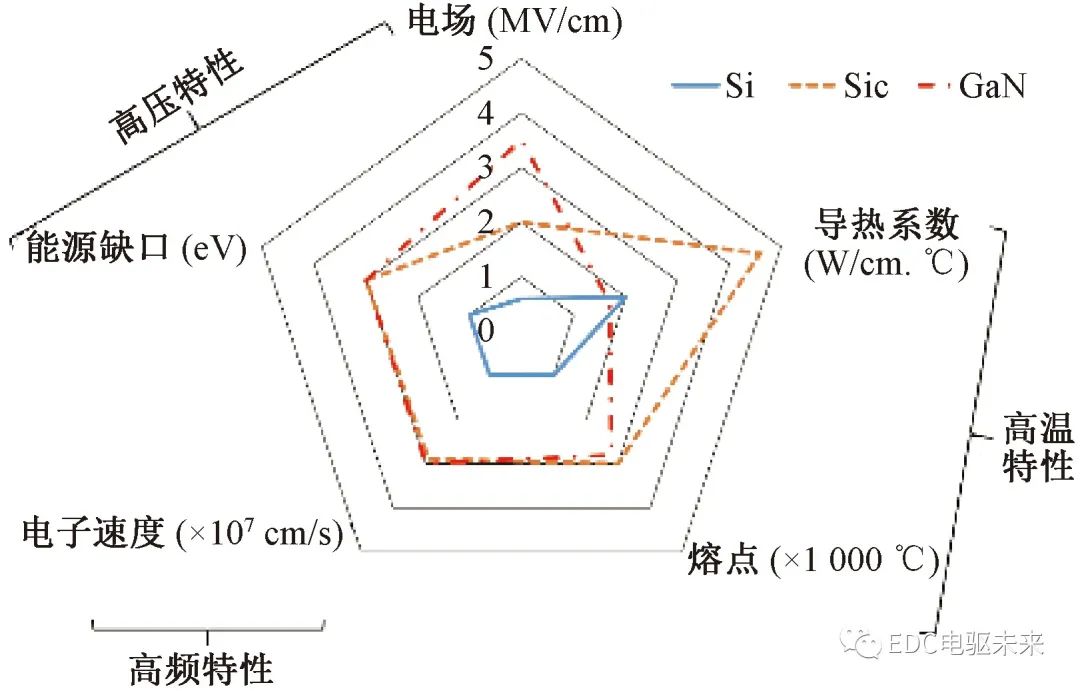

下一代SiC基MOSFET芯片具有如下技術優勢:高禁帶寬度(SiC=3Si),高壓高溫下穩定工作,~600 ℃;高電場強度(SiC=10Si),導通電阻低,耐高壓,高效率;高電子飽和速率(SiC=2Si),開關速度快,頻率≥10Si;高導熱系數(SiC=3Si),散熱性能好,耐高溫;熔點(SiC=2Si),耐高溫運行;單極性器件,無拖尾電流,關斷損耗低。目前未能廣泛推廣的原因在于:生產工藝不成熟,周期長,良品率低,成本較高;控制頻率高,誤導通率高,電磁干擾和絕緣技術難題多。功率器件特性對比如圖8所示。

圖8 功率器件特性對比

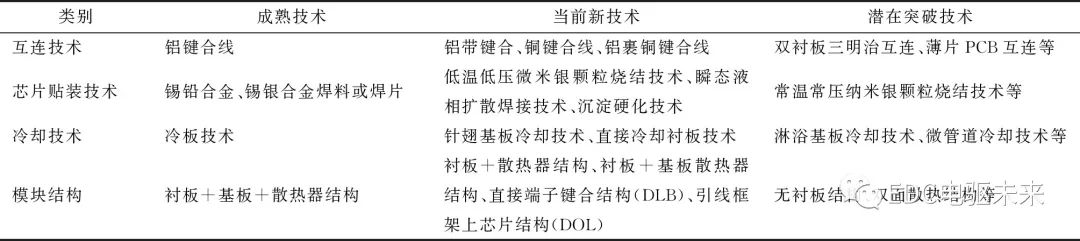

2)新型大功率模塊封裝技術

未來功率模塊的發展趨勢是尋求更高的芯片結溫,更高的散熱效率和可靠性,更低的寄生電感,趨于小型化、集成化的模塊結構等。當前新型大功率模塊封裝技術研究重點主要集中在互連、貼裝、散熱及模塊結構等方面,如表3所示。

表3 混合動力/電動汽車用功率模塊封裝技術的發展趨勢[12]

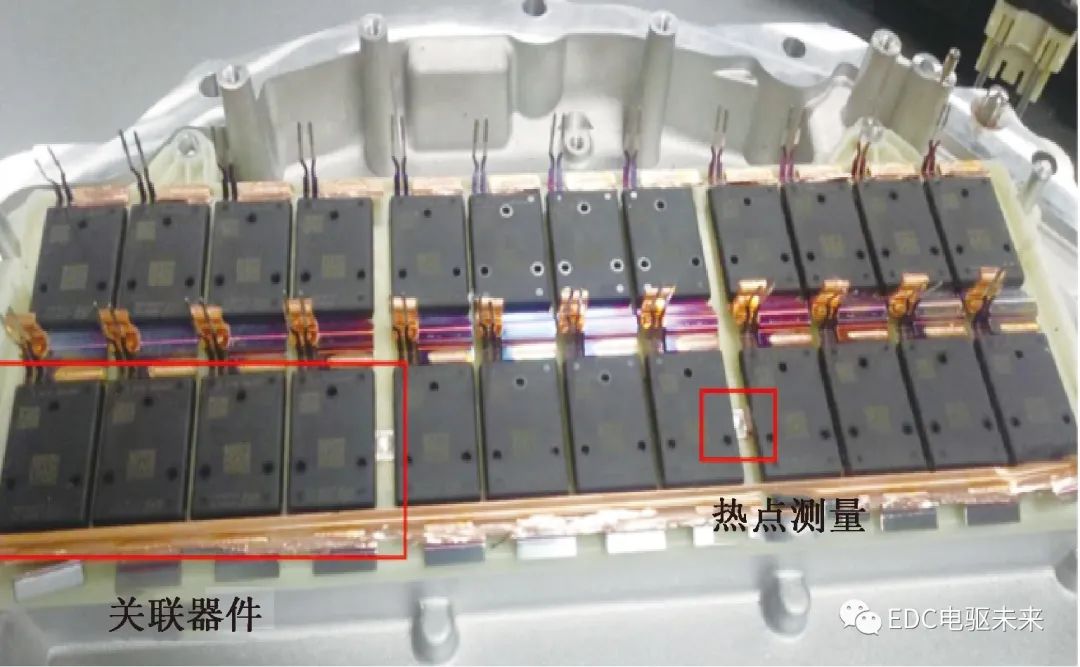

2.1.7 功率模塊并聯驅動技術

3種提升功率模塊功率輸出等級的方法:①直接選取更大功率等級器件;②采用低功率等級器件串聯提高電壓等級;③通過低功率等級器件并聯提高電流等級。電動汽車應用中電壓平臺普遍不高,因此多采用功率模塊并聯方法來提升電流輸出能力進而提升功率輸出能力[13]。功率模塊并聯驅動一般受并聯IGBT參數差異性、驅動電路一致性、主電路布局及散熱不均衡等因素影響[14]。功率模塊并聯驅動一般需要選擇具有正溫度關系特性的IGBT模塊,溫度越高,VCE越高,電流不均會被自動調整,溫度升高時,電流Ic會減小,適合并聯。業界知名的功率器件并聯驅動量產案例是特斯拉Model 3,其采用了ST定制的SiC分立器件四并聯結構,并通過銅基板實現散熱、貼殼水冷,如圖9所示[13-18]。

圖9 特斯拉功率器件并聯方案[13-18]

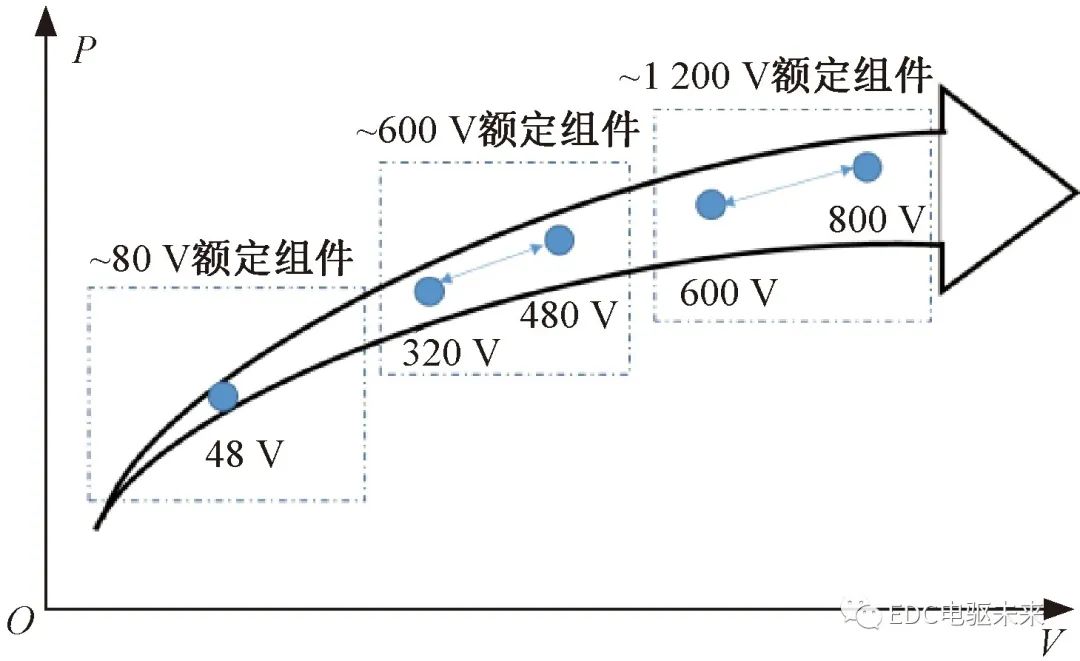

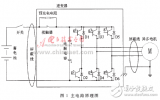

2.1.8 升壓調壓技術

在動力電池和逆變電路之間增加三相全橋逆變器級聯升壓器,升壓逆變器可據負載實時調整直流端工作電壓,提高電驅系統輸出功率,通過高壓化,降低電流及損耗,實現輕量化、低成本。升壓器調壓技術使得對于效率和功率的追求得以兼顧[19-21]。需要說明的是,直接采用高壓電池供電,配合高壓電機設計,同樣能顯著提升功率輸出能力。電驅系統電壓發展趨勢如圖10所示。

圖10 電驅系統電壓發展趨勢

2.1.9 采用高性能電工材料

為滿足新能源汽車對高扭矩密度和高功率密度的要求,在電機設計時應選擇矯頑力、剩余磁通密度和最大磁能積較大的永磁材料,同時還應考慮高功率密度溫升問題,充分考慮其耐溫性[22]。

硅鋼應選用高導磁、低損耗的薄片材料,功率密度電機轉速高,供電頻率高,鐵損是主要損耗來源。

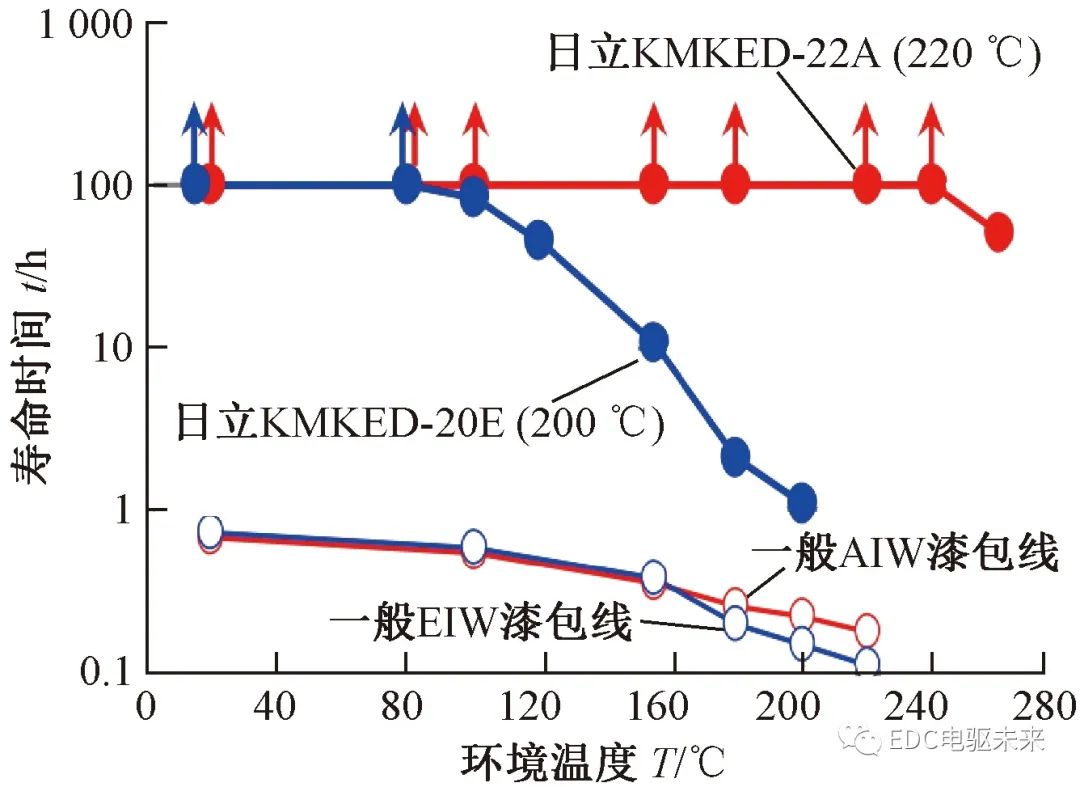

導線應選擇更高耐熱等級(240 ℃以上)的漆包線,或者選擇更低損耗的導線。目前,漆包線最高耐溫是220 ℃,比較稀缺,而日立可以做到240 ℃,圖11為日立導線材料選型。

圖11 耐高溫導線選型

圖12是特斯拉鑄銅材料感應電機轉子,考慮到電動汽車用驅動電機采用變頻器供電,其采用了紫銅導條,能夠滿足對電機起動性能的要求,同時保證電機有較高的效率[22]。

圖12 特斯拉鑄銅轉子

2.2 降低體積和質量

2.2.1 集成化設計

1)結構集成

根據不同構型,車用電機的布置形式和耦合方式多種多樣:可以與發動機、離合器、變速器、傳動軸、驅動橋、輪轂等系統級集成;市場上的EV電驅總成,按照電機軸與減速器輸出軸的布置形式區分,可分為平行軸和同軸集成結構,按照逆變器的布置位置分,可分為軸向逆變器和徑向逆變器集成結構;零部件層級的集成動態有金屬嵌件一體化、埋嵌元件PCBA技術、門極驅動芯片組集成、傳感器定制開發等。表4為常用的電驅動系統集成設計方案。

表4 常用的電驅動集成設計方案

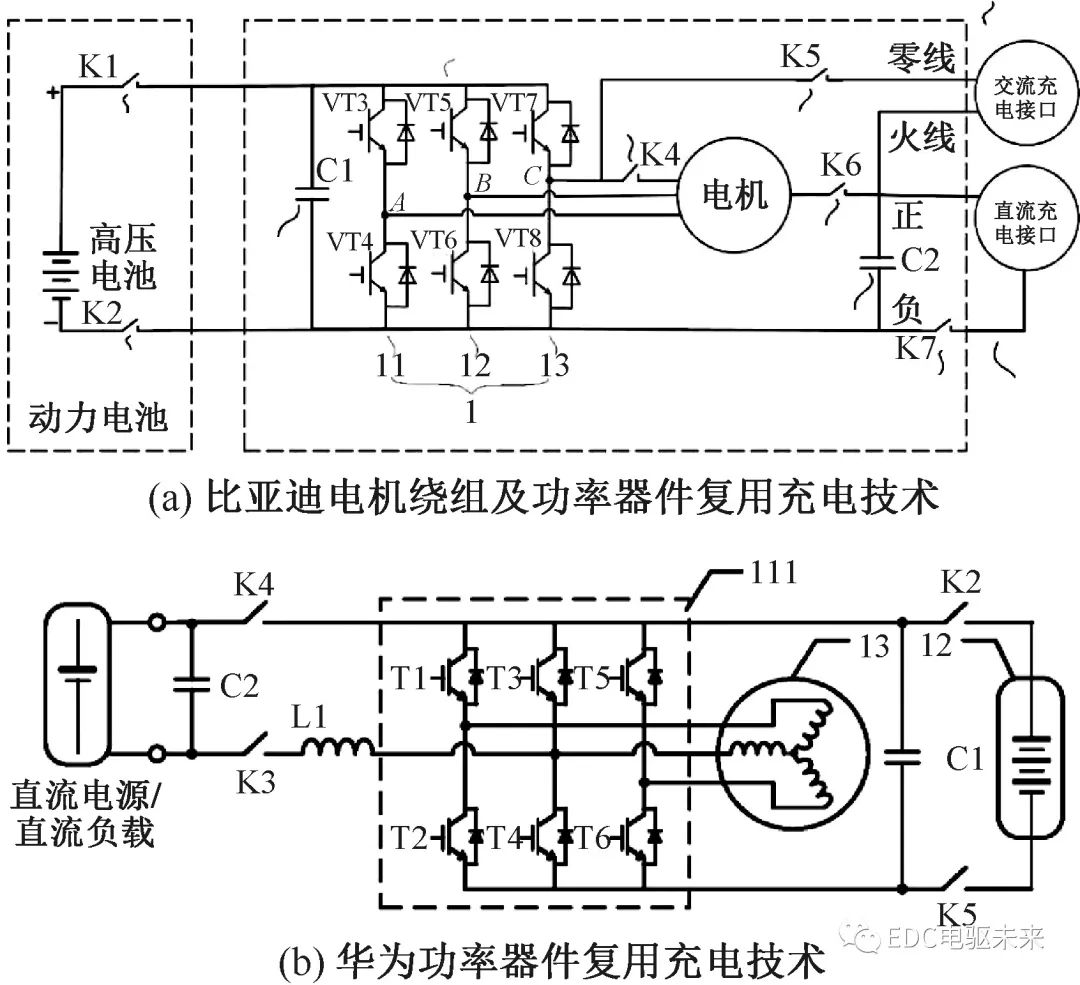

2)功能集成

共用控制芯片(域控制器)、共用功率器件拓撲(充電機、DC/DC、逆變器集成)等。圖13(a)為比亞迪的電機繞組和功率器件復用充電技術,圖13(b)是華為的功率器件復用充電技術。

圖13 電機繞組、功率器件復用充電技術[23-24]

2.2.2 采用扁線成型繞組工藝

扁線繞組工藝的優勢在于以下幾個方面。

①小型化:槽滿率高,端部短,功率密度高;

②高性能:熱傳導好,溫升低,持續功率高;

③工藝性好:適合大批量自動化生產;

④NVH性能好,結構剛度好;

⑤優化效率區分布,適合城市工況。

扁線繞組工藝的劣勢在于以下幾個方面。

①高速時集膚效應導致損耗增加,頻率越高,損耗越大;

②對銅線原材料質量要求高,易損壞;

③工序復雜,精度要求高,規模化依賴專業高端設備;

④系列化設計難于實現,設計柔性化不足。

2.2.3 采用先進結構件加工工藝

1)空心軸旋鍛工藝

隨著輕量化要求的進一步提升,整體鍛造成型的空心軸將逐步得到應用。其主要技術優勢在于:大幅度減重;減少了機加成本;獲得理想的纖維流線和材料性能;低轉動慣量。

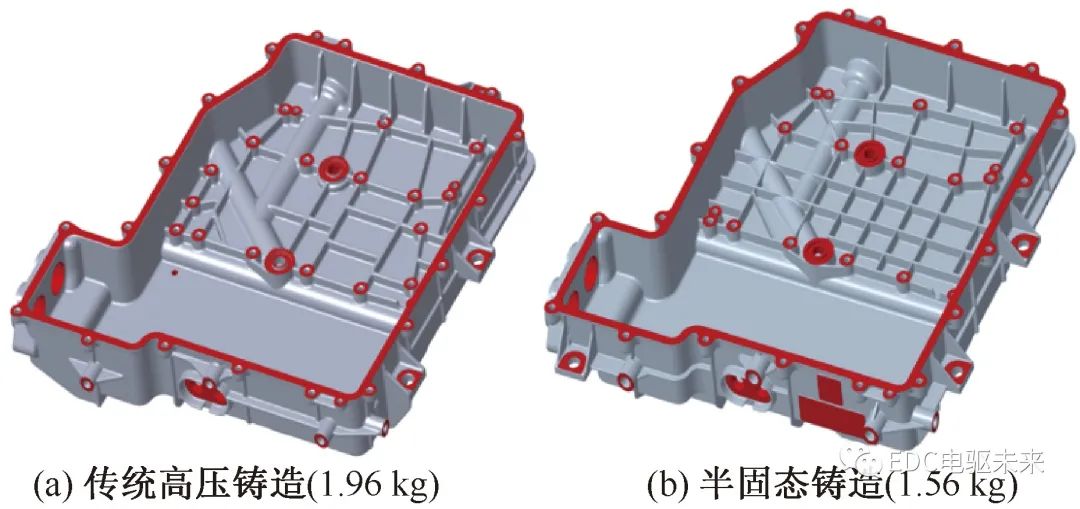

2)殼體半固態鑄造工藝

電驅系統對鋁合金殼體類零件的要求是輕量化,力學性能優異,密封性好,散熱好,成本低。隨著零部件形狀復雜化,壁厚減薄(輕量化),傳統壓鑄越來越難以滿足產品應用的需求。半固態注射成型技術綜合了凝固加工和塑性加工的優點,具有精度高、節能環保、安全性高的特點,成型時將合金細顆粒裝入料斗中,用機器的送料筒將料加熱呈半固態熔融狀態,注射成型[25-26]。半固態流變成型鋁合金鑄造件技術特點是成型件致密度高,壁厚可厚可薄(可小于1 mm),尺寸精度高、力學性能好、導熱性好、氣孔縮松少(零件孔隙度小于0.069%)、表面質量高,模具壽命高,如圖14所示。

圖14 殼體工藝對比

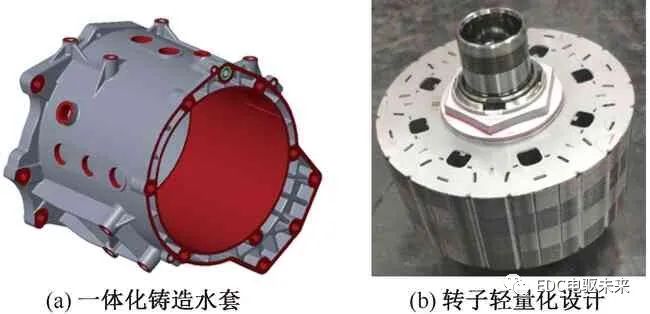

3)殼體一體化鑄造工藝和轉子鐵心輕量化設計

電機殼體采用一體化鑄造式水套,降低成本的同時,還可提高殼體剛度和模態,如圖15所示。

圖15 電機先進結構工藝設計

2.3 改善熱設計和熱管理

2.3.1 高效油冷散熱

加強冷卻可降低溫升,減小銅線電阻,減小銅損,減小永磁體磁性能溫度損失,提高功率輸出,從而提高效率;加強冷卻后可采用更高的電磁負荷,從而提高功率密度;電機的效率和功率密度得到統籌兼顧[27-28]。

2.3.2 高導熱材料

為增加電機的功率密度,要降低電機封裝的熱阻,減小電機的占用空間和成本,實現電機高速,同時保持良好的可靠性和穩定性。這需要提高電機封裝材料(導熱環氧樹脂、填料、繞組絕緣材料等)的熱傳導并降低接觸熱阻。

導熱界面材料(TIM)以聚合物系統為基礎并采用先進填料技術制造,能夠處理關鍵的散熱問題并具有長期可靠性能,應用于熱源與散熱器(冷板、翅片散熱器等)表面之間,排除熱阻值較高的空氣,使傳熱表面間緊密接觸,提高勻熱、導熱速率,有助于實現輕量化。

2.3.3 高耐熱材料

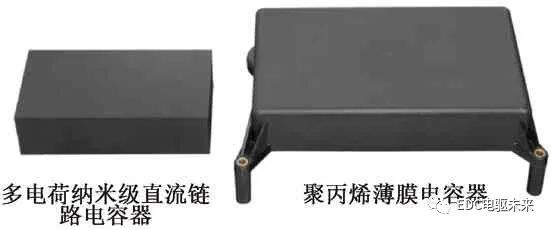

高耐熱材料可以提高零部件的環境耐受能力,有助于發揮下一代寬禁帶半導體的高溫運行優勢特性。例如,當前普遍量產應用的直流支撐電容器(DC-link capacitor),基于聚丙烯卷繞技術,最高耐受溫度只有105 ℃,為逆變器耐溫最短板。

最近,PolyCharge公司研發的固態電容器技術——NanoLamTM,如圖16所示,利用薄的聚合物電介質生產自愈式高壓電容,尺寸和質量是當前電容器的一半,且具有更高的耐溫性(140 ℃)、更高的能量密度、更穩定的容量、更低的等效串聯電阻和等效串聯電感。

圖16 NanoLam高溫膜電容

3 結 語

《節能與新能源汽車技術路線圖2.0》于2020年10月27日發布,路線圖由中國汽車工程學會牽頭組織編寫,其中將電驅動總成提升為重點領域作為獨立章節研究,路線圖明確:到2025年,30 s三合一電驅系統比功率2.0 kW/kg,30 s電機有效比功率5 kW/kg,逆變器功率密度40 kW/L;到2030年,30 s三合一電驅系統比功率2.4 kW/kg,30 s電機有效比功率6 kW/kg,逆變器功率密度50 kW/L[1]。按照路線圖的嚴苛技術指標定義,這是一個令人鼓舞的行業前10%頭部企業要挑戰的平均目標,一系列前瞻技術有待攻克。

審核編輯 :李倩

-

電動汽車

+關注

關注

156文章

12328瀏覽量

233731 -

電機驅動

+關注

關注

60文章

1284瀏覽量

87380 -

功率密度

+關注

關注

0文章

92瀏覽量

17032

原文標題:電動汽車用超高功率密度電機驅動系統關鍵技術研究

文章出處:【微信號:EDC電驅未來,微信公眾號:EDC電驅未來】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

評論