在離散型制造業,解決生產現場管理中實時的最優化的計劃調度問題是國際上公認的難題,典型的離散制造業企業由于主要從事單件、小批量生產,產品的工藝過程經常變更,所以,更需要進行良好的生產計劃。離散行業適用于按訂單組織生產,由于很難預測訂單什么時候到來,因此,對采購和生產車間的計劃就需要很好的生產計劃排產系統,特別是需要計算機來參與計劃的工作。只要計劃得當,計劃的效益在離散制造業相當高。

在離散行業,由于市場競爭激烈,產品種類多,交貨期時間緊,月計劃動輒上千上萬,生產設備資源眾多,插單、撤單頻繁,有些企業的生產排產還是處于憑經驗的原始模式,生產計劃不能做到最優,制約了車間生產高效地運轉。

離散型企業在生產管理上普遍存在的問題:

訂單接收與交貨期

在接受訂單后,如何保證能夠在保證交貨期的同時,又能夠靈活應對插單等生產情況的變化,傳統的方式主要依靠人工,費時費力。

生產計劃與調度工作

人工可能出現計劃和實際結果相差很大,調度指令無法考慮約束條件,生產計劃處于不可執行的情況,從而導致工作低效產能浪費,或者加班、或者停工待料,造成損失。

物料和庫存

無法清楚物料及產品庫存,容易出現領料、生產的混亂局面,需要考慮以大量的物料、產品庫存保證生產的需求和按時交貨。

生產進度監控

如何清楚了解當前生產進度,靈活面對異常狀況,實現生產數據的可視化,防止出現產品滯留等情況。

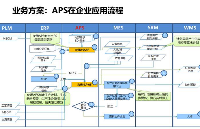

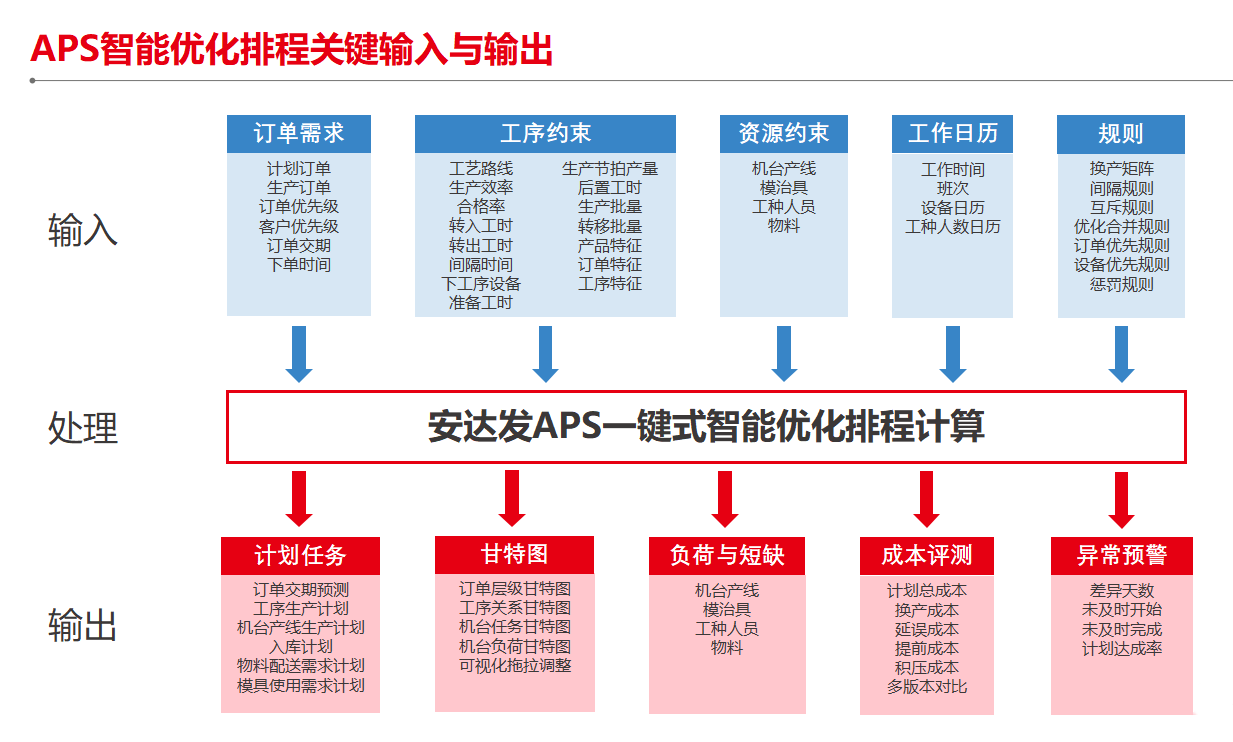

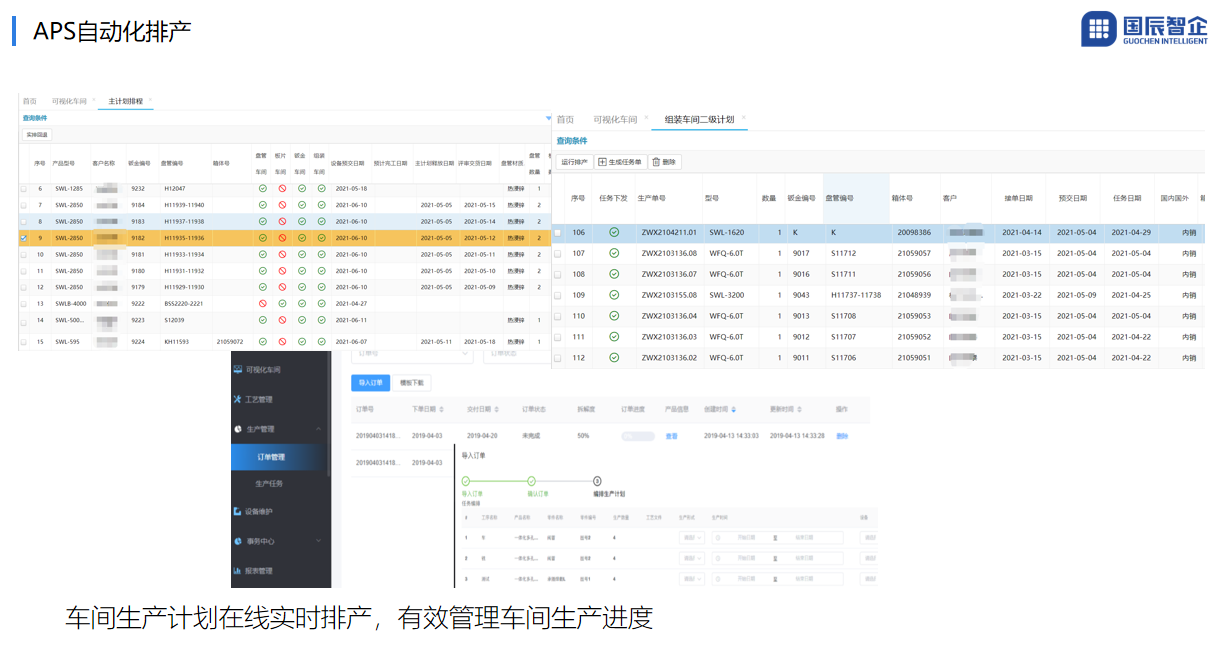

APS生產排程軟件制定合理優化的詳細生產計劃,并且還可以將實績與計劃結合,接收MES制造執行系統或者其他工序完工反饋信息,從而徹底解決工序生產計劃與物料需求計劃難做的問題,APS軟件結合ERP、MES、PLM等系統提供數據支持,高效實現生產計劃滾動排產,是企業實施JIT精益制造系統的最有效工具。

APS生產排程軟件系統可對超期訂單實時提醒,可進行計劃性委外,同時系統派工采用齊套派工能夠精確的把控物料的需求時間,系統會更加緊湊的安排半成品的生產計劃,確保在制品等待時間符合預期。

計劃員所有操作全部在APS系統中進行操作,包括工單排版,計劃排程,實際跟蹤全部都在系統中進行操作以及查詢,計劃員平時一天的計劃工作只需要30分鐘就能夠完成計劃的排產、物料需求、產能安排。

計劃員與物控員所有操作均在APS系統中進行操作,包括工單排版、計劃排程、采購物料需求明細計算、請購單上傳、中期物料備貨、領料詳情等全部都在系統中進行操作,減少物控人員核對時間,避免了重復購買的情況,減少采購成本的支出。

APS生產排程管理系統實現產能均衡、節拍一致,高效排產,均衡生產資源,提升生產交付能力。讓生產計劃更合理,更高效,優化資源配置,實現企業的精細化生產。

APS生產排程,實現一鍵式全自動智能化高速排程軟件。APS生產排程作為目前業界先進的計劃排程軟件,把有規律有原則的復雜計算過程交由系統完成,從而很好地避免了由于復雜的計劃過程而導致排程的誤差與失誤。把計劃員從復雜而又重復進行的手工計算作業中釋放出來,重點工作變成如何把計劃管理好,提升計劃管理水平。實現生產計劃由對應型計劃管理到改善型計劃管理的質的飛躍。

審核編輯黃宇

-

APS

+關注

關注

0文章

337瀏覽量

17529

發布評論請先 登錄

相關推薦

基于APS排程系統的PDM功能

APS排程系統助力新能源產業提升產能效益

APS生產排程在離散型行業的應用

APS生產排程在離散型行業的應用

評論