功率密度在汽車系統中舉足輕重。無論是傳統的電子轉向和制動系統,還是新型48V/12V混合動力和全電動汽車(EV)系統,都是如此。Nexperia的最新LFPAK88銅夾封裝將小尺寸、低導通電阻、高ID的優點集于一身,實現了1 W/mm3以上的功率密度。

作為各個市場大量應用的主要動因,功率密度在汽車系統中舉足輕重。例如,在電動助力轉向中,我們正在向雙重冗余遷移,旨在提高系統安全性,這使電子元件數量增加一倍,但需要占用的空間不會同等增加。

隨著更多48伏特輕度混合動力汽車投入生產,我們也看到更多汽車應用的引入,例如皮帶傳動起動發電機(BSG)和12/48V DC/DC轉換器,幫助降低二氧化碳排放量。這些模塊同樣受到當前的空間限制,因而我們需要高功率密度的解決方案

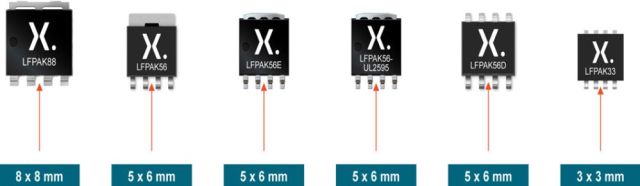

在所有這些情況下,LFPAK88都能真正提供幫助。它將小尺寸、低導通電阻、高ID的優點集于一身,并且可以達到1 W/mm3以上的功率密度 – 在每立方毫米的體積內提供很高的功率!首先,我們通過直觀的比較,展示該封裝相對于其他封裝的改進。下表顯示了使用相同汽車級40 V超結技術平臺的多款產品,用以展示封裝而非芯片帶來的變化。對于LFPAK88,這些包括先前最低的0.7 mΩ導通電阻器件和新發布的0.55 mΩ器件。

| 器件編號 | 封裝 | ID最大值(A) | 導通電阻(m?) | 功率密度(W/mm3) |

| BUK7S0R7-40H | LFPAK88 | 425 | 0.7 | 1.16 |

| BUK761R2-40H | D2PAK | 120 | 1.2 | 0.02 |

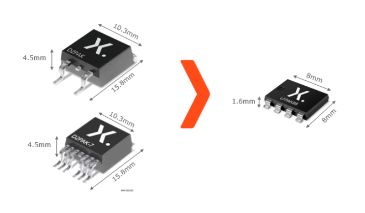

正如上表中所示,我們不僅能夠進一步降低導通電阻,還能夠顯著增加漏極電流最大值。考慮到節省空間方面,與3引腳的D2PAK相比,Nexperia的LFPAK88現在將汽車BUK7S0R5-40H和工業PSMNR55-SSH的功率密度提高了53倍(對比先前的48倍)。值得注意的是,由于LFPAK88具備明顯的優勢,D2PAK BUK761R2-40H經開發后并未發布。

這種高功率密度是如何實現的?總體而言,它是通過創新的封裝技術和改進的芯片技術實現的。就LFPAK88封裝本身而言,有三個因素與提高功率密度相關:

更高的電流能力可以增加功率

更小的封裝外形可以提高密度

更高的效率可以減少散熱問題。

下面我們簡單地依次討論這三大因素。

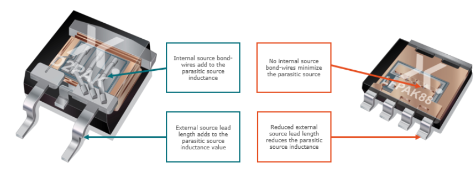

夾片與線纜 – 優于當前的連接

在D2PAK及其不同版本中,芯片與封裝引出端之間采用線纜連接,這就限制了它能夠處理的電流量。LFPAK使用的銅夾片技術在芯片和引出端之間提供更大面積的接觸,從而能夠處理更大的電流,提高輸出功率。

縮小外形體積

在選擇LFPAK88封裝外形時,我們在封裝電流、散熱能力、占位面積三者之間達到了最佳折衷,使其適合更高功率的應用。外形體積為8.0 x 8.0 x 1.6 mm,在長度、寬度和高度方面均小于前一代的D2PAK和D2PAK-7,與D2PAK相比,占位面積減小了60%,整體占用空間減少了86%。

高效易散熱

在更小的面積內操作更高的電流,效率至關重要,效率提高便無需處理多余的熱量。高效率意味著有更多功率被用于執行任務。LFPAK通過減小導通電阻來實現高效率,因為銅夾不會增加電阻,這一點與內部焊線有所差異。沒有焊線連接到源極,再加上外部源極引腳很小,這也會減小寄生源極電感。在今后的博客中,我將更詳細地討論寄生源極電感和熱效率。

芯片支持

更新的芯片技術還有助于提高功率密度。Nexperia采用了汽車級超結技術,單元間距更窄,因而減小了封裝導通電阻。這樣可以達到更高的效率,提高IDmax性能。

審核編輯:郭婷

-

電動汽車

+關注

關注

156文章

12182瀏覽量

232361 -

發電機

+關注

關注

26文章

1654瀏覽量

67909

發布評論請先 登錄

相關推薦

先進的LFPAK MOSFET技術可實現更高的功率密度

采用 LFPAK88 封裝的 NextPower 80 V、1.8 mOhm、270 A、N 溝道 MOSFET-PSMN1R8-80SSF

LFPAK88中的N溝道 40V,1.2mΩ 標準電平 MOSFET-BUK7S1R2-40H

LFPAK88中的N溝道 40V,1.0 mΩ 標準電平 MOSFET-BUK7S1R0-40H

LFPAK88是提高效率的捷徑

N 溝道 55V,1.03mOhm、330A 邏輯電平 LFPAK88中的特定應用 MOSFET-PSMN1R2-55SLH

LFPAK88中的N溝道 40V,2mOhm 標準電平 MOSFET-BUK7S2R0-40H

LFPAK88中的N溝道 40V,2.5mOhm 標準電平 MOSFET-BUK7S2R5-40H

LFPAK88中的N溝道 40V,0.5mOhm 標準電平 MOSFET-BUK7S0R5-40H

LFPAK88中的N溝道 40V,1.5mOhm 標準電平 MOSFET-BUK7S1R5-40H

采用 NextPowerS3 技術的 LFPAK88中的N溝道 40V,0.7 mΩ、425 Amps 連續、標準電平 MOSFET-PSMNR70-40SSH

LFPAK88中的N溝道 40V,0.9 mΩ 標準電平 MOSFET-BUK7S0R9-40H

PSMN1R3-80SSF:N溝道MOSFET LFPAK88包目標數據表

N溝道80 V,1.2 mOhm,標準級MOSFET LFPAK88數據手冊

LFPAK88 – 在每立方毫米內提供更高功率

LFPAK88 – 在每立方毫米內提供更高功率

評論