本文中以一款新型雙電機(jī)耦合系統(tǒng)電動(dòng)汽車(dual-motor coupling-propulsion electric vehicle,DMCP-EV)為研究對(duì)象,制定了基于PSO算法系統(tǒng)效率優(yōu)化的驅(qū)動(dòng)模式控制策略,在滿足動(dòng)力性要求的基礎(chǔ)上提高了整車經(jīng)濟(jì)性。

1 雙電機(jī)耦合動(dòng)力系統(tǒng)模型

1.1 雙電機(jī)動(dòng)力系統(tǒng)構(gòu)型介紹

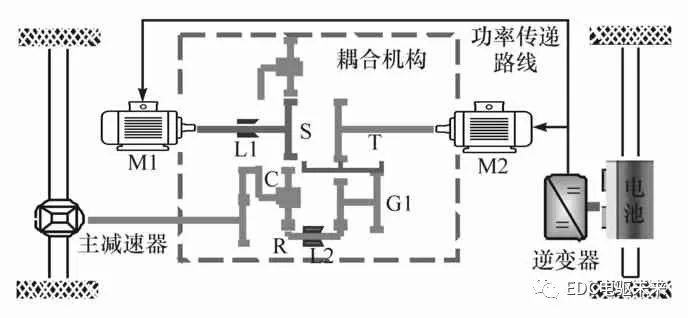

該款新型耦合驅(qū)動(dòng)系統(tǒng)如圖1所示。在該耦合驅(qū)動(dòng)構(gòu)型中,電機(jī)M1與太陽輪S相連,電機(jī)M2與連接器T相連。制動(dòng)器L1與太陽輪S同軸,當(dāng)L1閉合時(shí),太陽輪被固定,電機(jī)M1停止運(yùn)行。制動(dòng)器L2與齒圈R相連,當(dāng)L2閉合時(shí),齒圈R固定。減速齒輪G1與齒圈R相連,當(dāng)連接器T位于右端時(shí),三者相連接,隨電機(jī)M2的運(yùn)轉(zhuǎn)而運(yùn)行;當(dāng)連接器T位于中間時(shí),電機(jī)M2關(guān)閉;當(dāng)連接器T位于左端時(shí),兩電機(jī)轉(zhuǎn)矩在太陽輪C處耦合。

圖1 新型雙電機(jī)耦合系統(tǒng)構(gòu)型

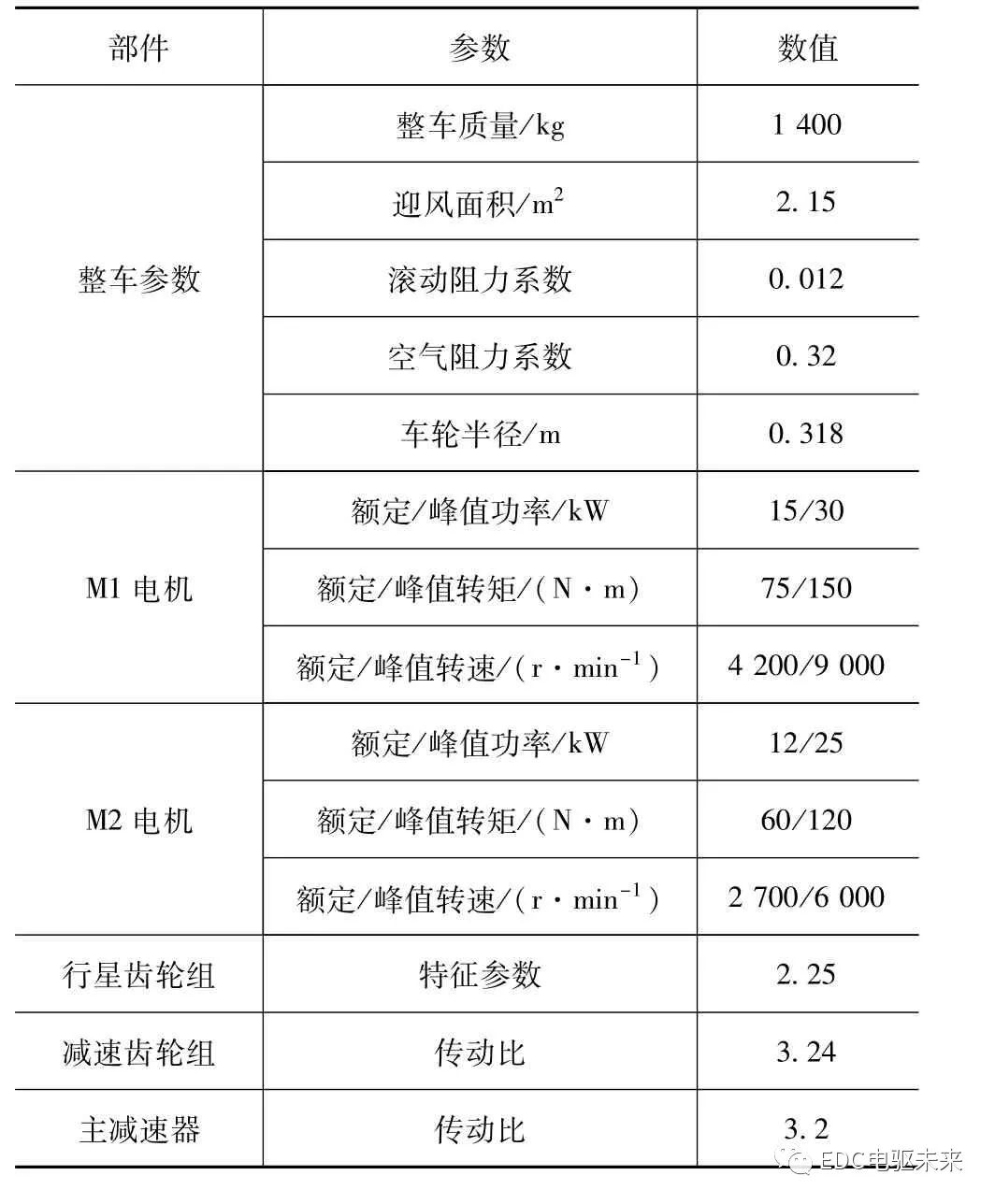

當(dāng)汽車正常行駛時(shí),整車控制器接受并處理來自傳感器的信號(hào),向電機(jī)控制器等執(zhí)行器發(fā)出指令,通過控制連接器T及制動(dòng)器L1、L2的開閉,使動(dòng)力系統(tǒng)工作在不同的工作模式:電機(jī)M1單獨(dú)驅(qū)動(dòng)模式(定義為SM1)、電機(jī)M2單獨(dú)驅(qū)動(dòng)模式(定義為SM2)、雙電機(jī)轉(zhuǎn)矩耦合模式(定義為TC)、雙電機(jī)轉(zhuǎn)速耦合模式(定義為SC)以及再生制動(dòng)模式。由于本文重點(diǎn)研究的是驅(qū)動(dòng)系統(tǒng)的驅(qū)動(dòng)性能,故在此暫不考慮再生制動(dòng)的控制。本文中所研究的某款純電動(dòng)汽車的具體動(dòng)力部件參數(shù)見表1。

表1 EV動(dòng)力部件參數(shù)

1.2 雙電機(jī)動(dòng)力系統(tǒng)建模

1.2.1 工作模式分析

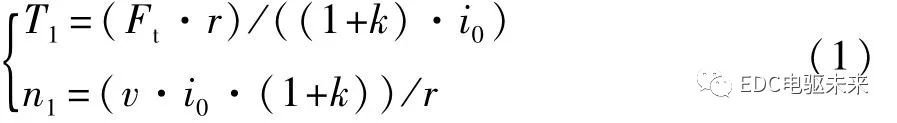

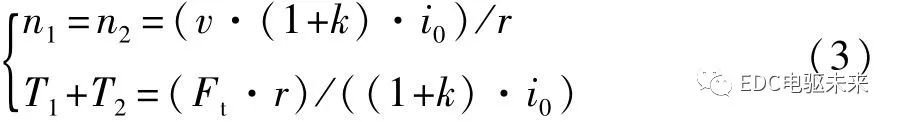

當(dāng)制動(dòng)器L1斷開,L2閉合,且連接器T位于中間位置時(shí),電機(jī)M1工作,M2關(guān)閉,系統(tǒng)處于電機(jī)M1單獨(dú)驅(qū)動(dòng)模式,則SM1系統(tǒng)動(dòng)力學(xué)模型為

式中:n1為電機(jī)M1的轉(zhuǎn)速;T1為電機(jī)M1的轉(zhuǎn)矩;r為車輪半徑;k為行星架特征參數(shù);i0為主減速器傳動(dòng)比;F t為驅(qū)動(dòng)力;v為車速。

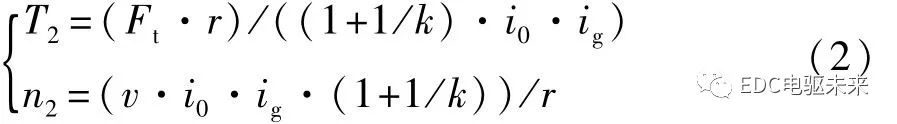

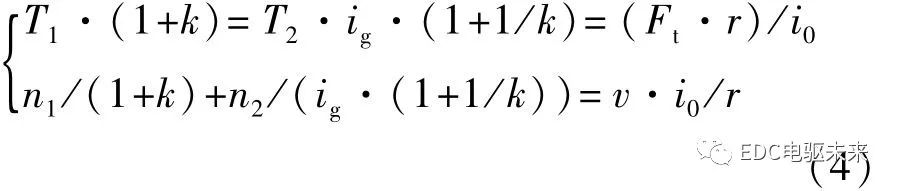

當(dāng)制動(dòng)器L1閉合,L2松開且連接器T位于右端時(shí),電機(jī)M1停止,M2運(yùn)轉(zhuǎn),功率經(jīng)減速齒輪、行星架輸出。此時(shí)為電機(jī)M2單獨(dú)運(yùn)行模式,SM2模式系統(tǒng)動(dòng)力學(xué)模型為

式中:i g為減速齒輪組的傳動(dòng)比;n2為電機(jī)M2的轉(zhuǎn)速;T2為電機(jī)M2的轉(zhuǎn)矩。

當(dāng)制動(dòng)器L1斷開,L2閉合,且連接器T位于左端時(shí),兩個(gè)電機(jī)的轉(zhuǎn)矩在太陽輪處耦合,經(jīng)行星架傳遞到車輪,驅(qū)動(dòng)汽車行駛。系統(tǒng)處于雙電機(jī)轉(zhuǎn)矩耦合模式TC,此時(shí)的系統(tǒng)動(dòng)力學(xué)模型為

當(dāng)制動(dòng)器L1、L2斷開,連接器T位于右端時(shí),兩電機(jī)轉(zhuǎn)速在行星架處耦合,動(dòng)力經(jīng)行星架傳遞到車輪,驅(qū)動(dòng)汽車行駛。系統(tǒng)處于雙電機(jī)轉(zhuǎn)速耦合模式,此時(shí)系統(tǒng)動(dòng)力學(xué)模型可表示為

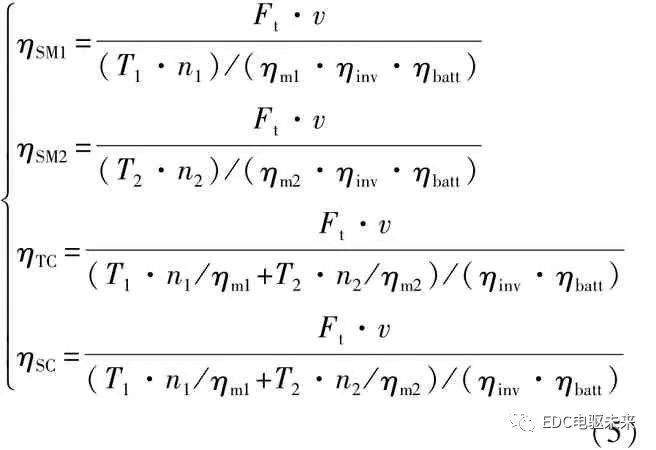

1.2.2 系統(tǒng)效率建模

不同模式下的系統(tǒng)效率數(shù)學(xué)模型為

式中:ηSM1、ηSM2、ηTC、ηSC分別為 SM1、SM2、TC、SC模式下的系統(tǒng)效率;ηinv為逆變器效率。

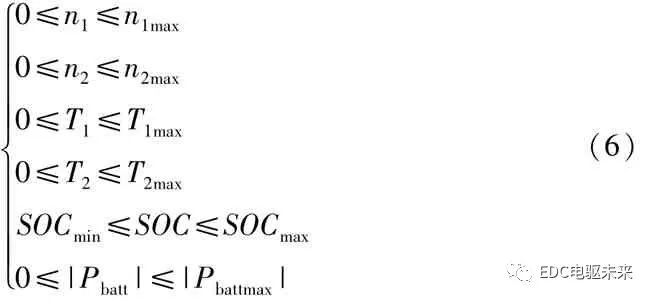

約束條件為

式中:n1max、n2max分別為電機(jī) M1、M2的最大轉(zhuǎn)速;SOC min為電池組最小荷電狀態(tài);SOC max為電池組最大荷電狀態(tài);P battmax為當(dāng)前SOC對(duì)應(yīng)的最大放電功率。

2 驅(qū)動(dòng)系統(tǒng)模式劃分與控制策略

2.1 不同模式工作范圍的劃分

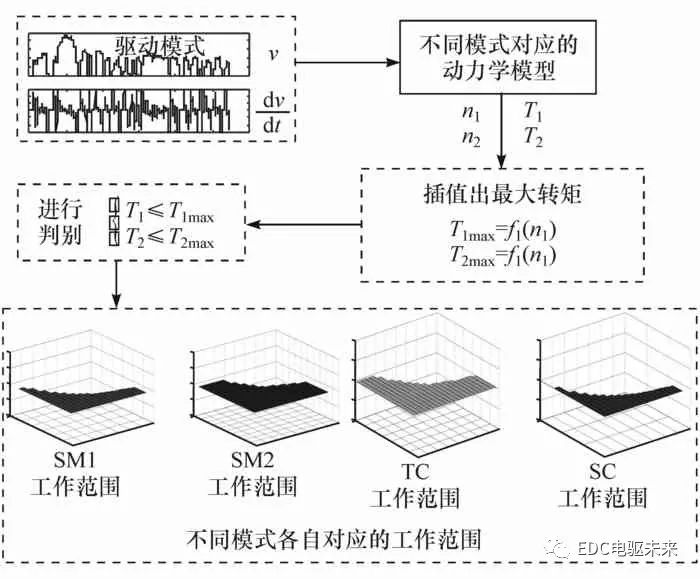

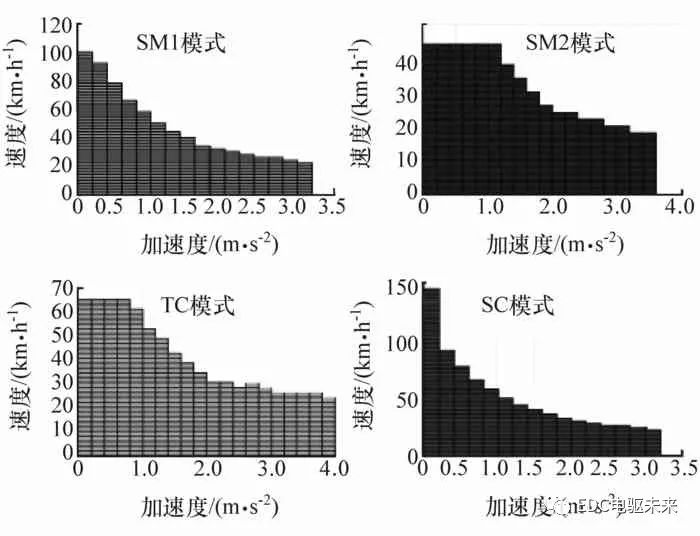

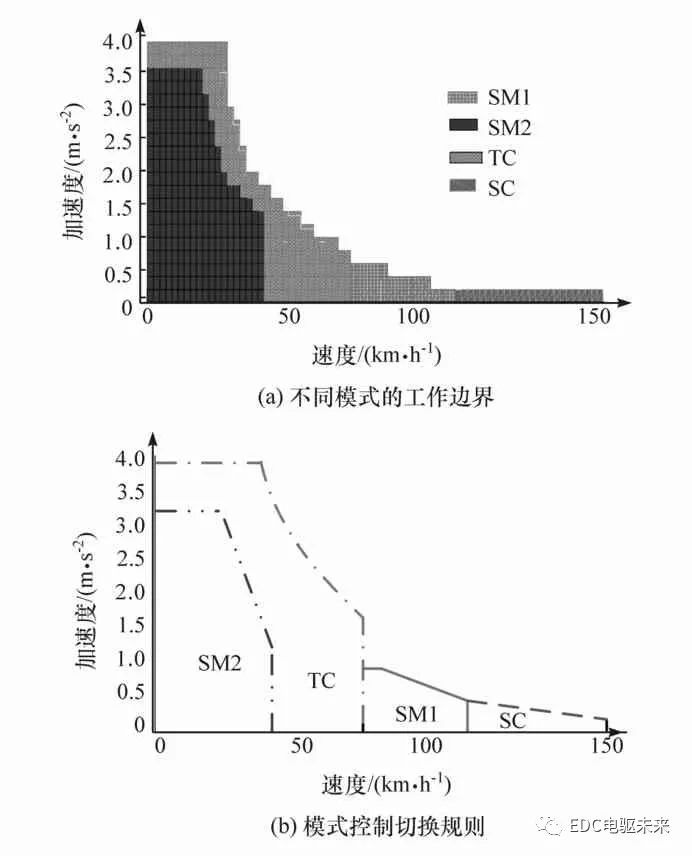

基于上述分析可知,DMCP-EV具有4種驅(qū)動(dòng)模式。在動(dòng)力需求的約束下,整車控制器根據(jù)獲得的實(shí)時(shí)行駛速度、加速度信號(hào)、驅(qū)動(dòng)電機(jī)的工作特性以及各個(gè)模式的工作原理,獲得各個(gè)模式的工作范圍。對(duì)各個(gè)模式工作范圍的劃分流程如圖2所示,可簡(jiǎn)述如下,首先由車載傳感器采集到速度、加速度信號(hào),然后根據(jù)各個(gè)模式的動(dòng)力學(xué)模型以及速度等信息,計(jì)算各個(gè)模式在該工況下所需要的電機(jī)轉(zhuǎn)矩、轉(zhuǎn)速,則可以獲得各個(gè)模式的有效工作范圍,如圖3所示。

圖2 不同模式工作范圍劃分流程

2.2 基于PSO算法的耦合模式下系統(tǒng)效率優(yōu)化

圖3 不同模式下的有效工作范圍

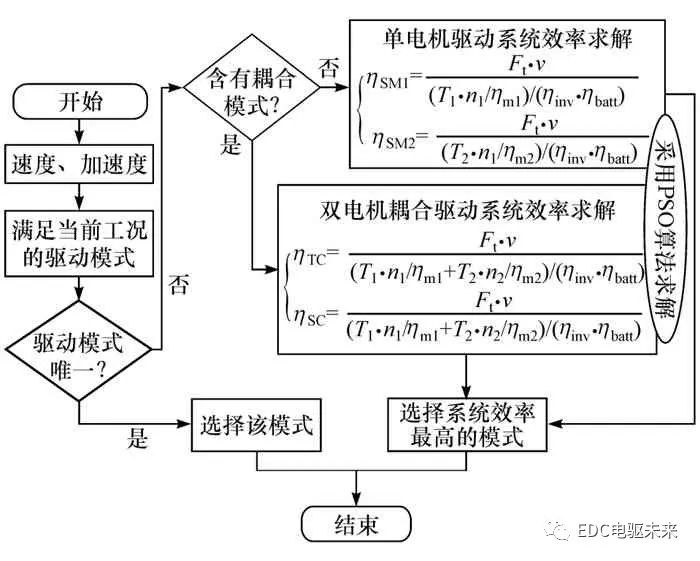

依據(jù)以上各模式工作范圍的劃分,滿足當(dāng)前速度、加速度以及駕駛員需求的工作模式可能有多種。為提高經(jīng)濟(jì)性,采用PSO優(yōu)化各模式的系統(tǒng)效率,并根據(jù)當(dāng)前行駛工況選擇效率最優(yōu)的工作模式。據(jù)此,本文中制定基于PSO系統(tǒng)效率優(yōu)化的雙電機(jī)耦合驅(qū)動(dòng)系統(tǒng)控制策略,其框架如圖4所示。控制策略是根據(jù)當(dāng)前工況選擇效率最優(yōu)工作模式,具體步驟如下:

(1)判斷滿足當(dāng)前工況的工作模式的情況;若僅有一個(gè)適合的模式,則選擇該模式;若存在多個(gè)驅(qū)動(dòng)模式,則進(jìn)入系統(tǒng)效率優(yōu)化控制模式;

(2)計(jì)算滿足當(dāng)前工況的各個(gè)工作模式系統(tǒng)效率,其具體計(jì)算過程詳見1.2.2節(jié);

(3)選擇系統(tǒng)效率最高的工作模式作為當(dāng)前工作模式以提高整車經(jīng)濟(jì)性。

圖4 基于粒子群算法的模式劃分及控制流程

2.2.1 TC模式下的系統(tǒng)效率優(yōu)化

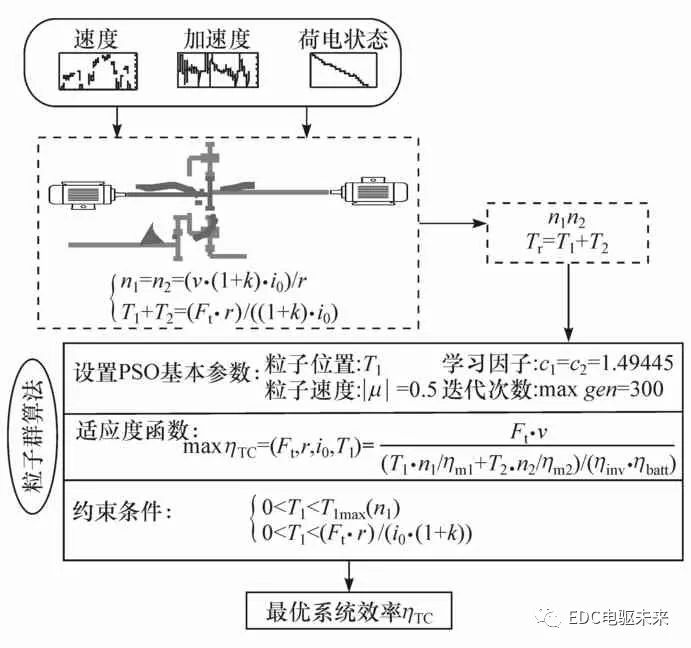

TC模式下,兩電機(jī)的轉(zhuǎn)速與車速成比例,兩電機(jī)的轉(zhuǎn)矩相耦合,可以在約束范圍內(nèi)進(jìn)行調(diào)節(jié)。采用粒子群優(yōu)化算法優(yōu)化兩電機(jī)的轉(zhuǎn)矩分配,以獲得系統(tǒng)最優(yōu)效率。PSO算法初始參數(shù)和系統(tǒng)效率流程如圖5所示。TC模式系統(tǒng)效率優(yōu)化過程為:給定速度和加速度,通過粒子群優(yōu)化算法獲得電機(jī)M1、M2的目標(biāo)轉(zhuǎn)矩,使系統(tǒng)效率ηTC達(dá)到最優(yōu)。優(yōu)化模型如下。

目標(biāo)函數(shù)(適應(yīng)度函數(shù)):

圖5 粒子群算法優(yōu)化系統(tǒng)效率流程圖

約束條件:

選取M1電機(jī)的轉(zhuǎn)矩T1作為控制變量,則其相應(yīng)粒子的位置為

式中:i為粒子編號(hào);j為迭代次數(shù)。

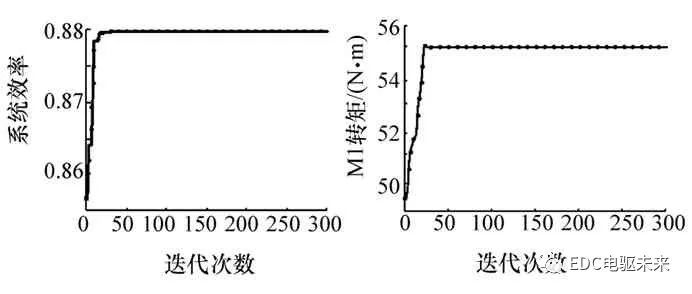

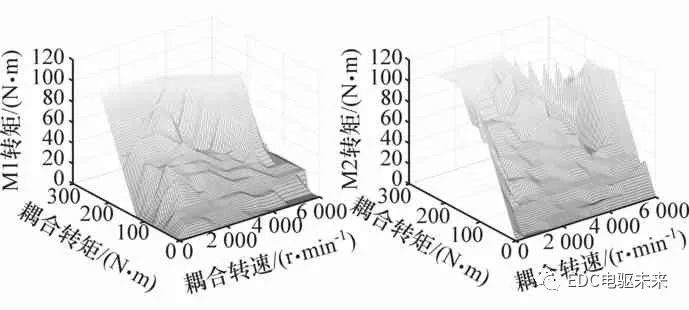

系統(tǒng)效率尋優(yōu)結(jié)果如圖6所示。由圖可以看出,系統(tǒng)效率在第40代左右收斂至最優(yōu)值。TC模式下的最優(yōu)轉(zhuǎn)矩分配如圖7所示。

圖6 PSO算法尋優(yōu)迭代圖

2.2.2 基于系統(tǒng)效率優(yōu)化的模式控制

圖7 TC模式下的最優(yōu)轉(zhuǎn)矩分配

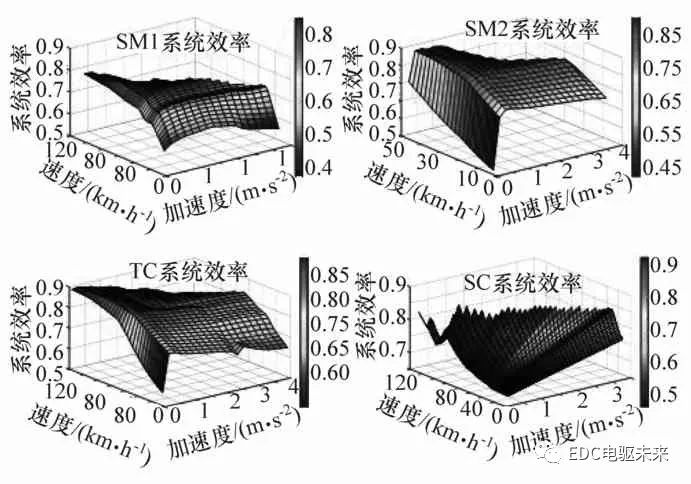

在SC模式下,兩電機(jī)的轉(zhuǎn)矩與驅(qū)動(dòng)力矩成比例,兩電機(jī)的轉(zhuǎn)速相耦合,可以在約束范圍內(nèi)調(diào)節(jié)。與TC模式類似,SC模式獲取最優(yōu)系統(tǒng)效率關(guān)鍵是合理分配兩電機(jī)的轉(zhuǎn)速。同樣采用粒子群算法優(yōu)化,具體求解過程與TC模式類似。圖8為SOC=0.9時(shí)優(yōu)化后不同模式下的系統(tǒng)效率。適合當(dāng)前工況的最佳驅(qū)動(dòng)模式可通過比較該工況下4種驅(qū)動(dòng)模式的系統(tǒng)效率而得出,即可以獲得4個(gè)工作模式的工作邊界,如圖9(a)所示。為減少計(jì)算量并提高整車控制器工作效率,提前劃分了各個(gè)工作模式的工作邊界,如圖9(b)所示。并將結(jié)果制成表格存儲(chǔ)在控制器中,通過查表獲得當(dāng)前最優(yōu)工作模式。

圖8 SOC為0.9時(shí)不同模式下的系統(tǒng)最優(yōu)效率

3 仿真與試驗(yàn)驗(yàn)證

3.1 PSO優(yōu)化前后仿真驗(yàn)證

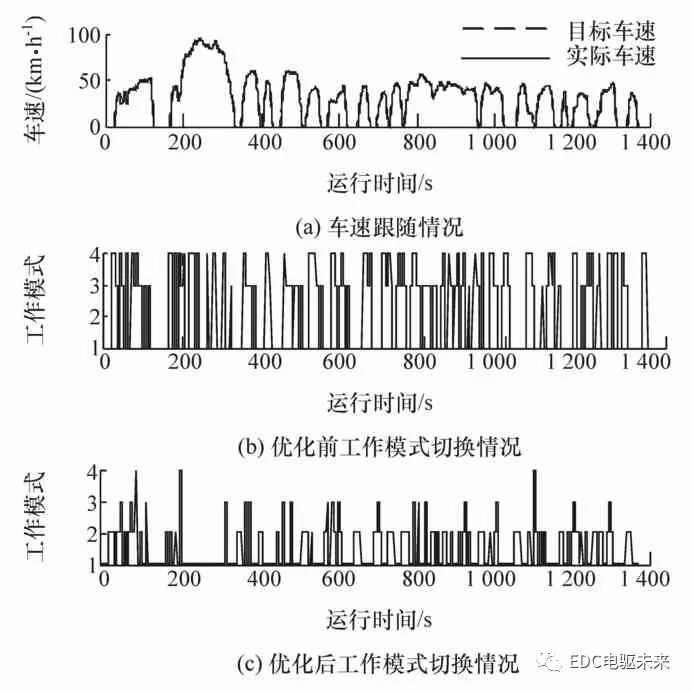

在Matlab/Simulink環(huán)境下實(shí)現(xiàn)裝備該新型雙電機(jī)耦合驅(qū)動(dòng)系統(tǒng)的整車模型的搭建,通過優(yōu)化前后結(jié)果對(duì)比來驗(yàn)證所提出的基于PSO系統(tǒng)效率優(yōu)化的模式劃分及選擇策略的有效性。為體現(xiàn)對(duì)比結(jié)果的公正性,未經(jīng)PSO效率優(yōu)化的系統(tǒng)的模式劃分方法與本文相同,模式的選擇同樣基于瞬時(shí)最優(yōu)的原則,該模式選擇策略分別實(shí)時(shí)計(jì)算當(dāng)前工況下4種工作模式的需求功率,選取需求功率最小的模式作為當(dāng)前工況下的工作模式。兩者在城市道路循環(huán)UDDS下進(jìn)行仿真,結(jié)果如圖10(a)所示。由圖可見,在整個(gè)工況過程中,實(shí)際車速很好地跟隨目標(biāo)車速。驅(qū)動(dòng)時(shí),該系統(tǒng)基于所提出的控制策略,自動(dòng)匹配適合當(dāng)前工況的工作模式,從而在滿足車輛動(dòng)力性能需求的同時(shí),保證了較低的能耗。圖10(b)和圖10(c)示出該系統(tǒng)優(yōu)化前后的工作模式隨UDDS工況切換的情況,“1~4”分別表示 SM1、SM2、TC、SC工作模式。

圖9 不同模式的工作邊界

圖10 車速跟隨情況和優(yōu)化前后的工作模式切換情況

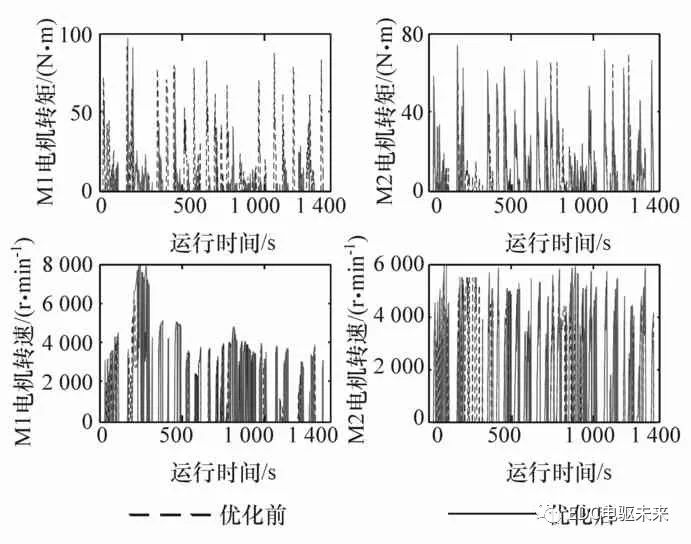

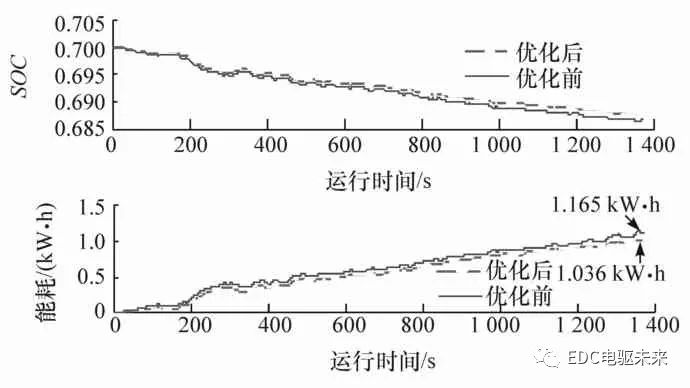

圖11給出了該系統(tǒng)PSO優(yōu)化前后的兩電機(jī)的轉(zhuǎn)矩和轉(zhuǎn)速。可以看出,優(yōu)化前后的M1、M2電機(jī)轉(zhuǎn)矩和轉(zhuǎn)速分配變化明顯。圖12為優(yōu)化前后的電機(jī)轉(zhuǎn)矩以及轉(zhuǎn)速的對(duì)比。可以看出,經(jīng)優(yōu)化重新分配轉(zhuǎn)矩轉(zhuǎn)速后,該系統(tǒng)的SOC變化范圍縮小,能耗從優(yōu)化前的1.165降低為1.036 kW·h,降低了11%左右,達(dá)到了提高整車能量經(jīng)濟(jì)性的目的。

圖11 優(yōu)化前后的M1、M2電機(jī)轉(zhuǎn)矩轉(zhuǎn)速對(duì)比

圖12 優(yōu)化前后的SOC和能耗對(duì)比

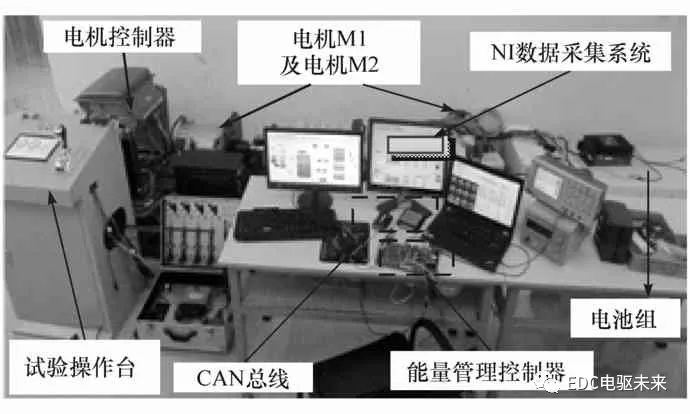

3.2 基于PSO系統(tǒng)優(yōu)化前后臺(tái)架試驗(yàn)驗(yàn)證

圖13 臺(tái)架試驗(yàn)實(shí)物圖

為驗(yàn)證PSO系統(tǒng)效率優(yōu)化的實(shí)際效果,基于雙電機(jī)耦合驅(qū)動(dòng)系統(tǒng)試驗(yàn)平臺(tái)(圖13)進(jìn)行臺(tái)架試驗(yàn)。選用飛思卡爾MC9S12EQ512汽車級(jí)微處理器作為該試驗(yàn)平臺(tái)的主控制器主芯片。采用CAN總線進(jìn)行數(shù)據(jù)通信,波特率設(shè)為250 kbps,采用J1939應(yīng)用協(xié)議。使用LabVIEW軟件設(shè)計(jì)上位機(jī)數(shù)據(jù)采集系統(tǒng)的軟件部分,硬件部分由PXI數(shù)據(jù)采集卡、傳感器和計(jì)算機(jī)組成。

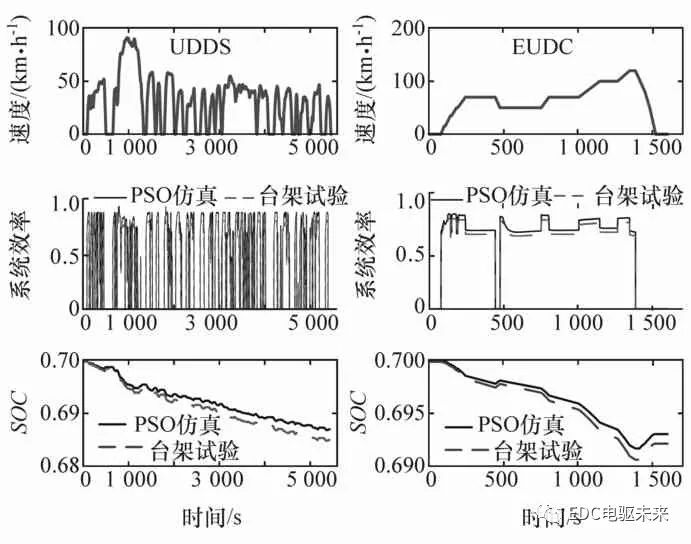

試驗(yàn)分別以UDDS和EUDC循環(huán)工況進(jìn)行驗(yàn)證。測(cè)得速度、系統(tǒng)效率和電池SOC的曲線圖,并與仿真結(jié)果進(jìn)行對(duì)比,結(jié)果如圖14所示。可以看出,臺(tái)架試驗(yàn)與仿真結(jié)果趨勢(shì)基本一致。

圖14 UDDS和EUDC工況下的臺(tái)架試驗(yàn)與仿真結(jié)果對(duì)比

綜合上述的仿真和臺(tái)架試驗(yàn)驗(yàn)證的結(jié)果,表明所制定的基于PSO系統(tǒng)效率優(yōu)化后的DMCP-EV驅(qū)動(dòng)模式控制能夠有效改善雙電機(jī)驅(qū)動(dòng)系統(tǒng)的驅(qū)動(dòng)效率,從而降低了能耗,提升了整車經(jīng)濟(jì)性。

4 結(jié)論

(1)針對(duì)一款新型雙電機(jī)耦合驅(qū)動(dòng)系統(tǒng)及其多模式驅(qū)動(dòng)特性,建立雙電機(jī)驅(qū)動(dòng)系統(tǒng)動(dòng)力學(xué)和系統(tǒng)效率模型,并制定了經(jīng)PSO系統(tǒng)效率優(yōu)化的驅(qū)動(dòng)模式控制策略。

(2)通過仿真和臺(tái)架試驗(yàn)驗(yàn)證的結(jié)果表明,針對(duì)DMCP-EV所制定的經(jīng)PSO系統(tǒng)效率優(yōu)化的驅(qū)動(dòng)模式控制策略,可獲得更合適的驅(qū)動(dòng)模式,提升雙電機(jī)驅(qū)動(dòng)系統(tǒng)的驅(qū)動(dòng)效率,從而進(jìn)一步提高DMCP-EV的經(jīng)濟(jì)性,優(yōu)化后能耗降低11%。

審核編輯:湯梓紅

-

電動(dòng)汽車

+關(guān)注

關(guān)注

156文章

12182瀏覽量

232367 -

電機(jī)

+關(guān)注

關(guān)注

142文章

9081瀏覽量

146305 -

電機(jī)控制器

+關(guān)注

關(guān)注

20文章

541瀏覽量

32166 -

動(dòng)力系統(tǒng)

+關(guān)注

關(guān)注

1文章

294瀏覽量

20710 -

雙電機(jī)

+關(guān)注

關(guān)注

0文章

14瀏覽量

4727

原文標(biāo)題:雙電機(jī)耦合驅(qū)動(dòng)電動(dòng)汽車驅(qū)動(dòng)模式劃分與優(yōu)化

文章出處:【微信號(hào):EDC電驅(qū)未來,微信公眾號(hào):EDC電驅(qū)未來】歡迎添加關(guān)注!文章轉(zhuǎn)載請(qǐng)注明出處。

發(fā)布評(píng)論請(qǐng)先 登錄

相關(guān)推薦

電動(dòng)汽車電機(jī)

電動(dòng)汽車電動(dòng)機(jī)驅(qū)動(dòng)技術(shù)及其發(fā)展

電動(dòng)汽車四種驅(qū)動(dòng)電機(jī)解析

電動(dòng)汽車的四種驅(qū)動(dòng)電機(jī)比較

電動(dòng)汽車驅(qū)動(dòng)電機(jī)的選配原則研究

如何高效評(píng)價(jià)電動(dòng)汽車的驅(qū)動(dòng)電機(jī)與控制器?

電動(dòng)汽車電機(jī)基礎(chǔ)知識(shí)

怎樣去設(shè)計(jì)一種雙后輪驅(qū)動(dòng)電動(dòng)汽車運(yùn)動(dòng)控制系統(tǒng)?

優(yōu)化電動(dòng)汽車的結(jié)構(gòu)性能

電動(dòng)汽車驅(qū)動(dòng)電機(jī)選型及制造簡(jiǎn)介

電動(dòng)汽車用開關(guān)磁阻電機(jī)驅(qū)動(dòng)系統(tǒng)的設(shè)計(jì)

純電動(dòng)汽車驅(qū)動(dòng)電機(jī)應(yīng)用概述

電動(dòng)汽車電機(jī)驅(qū)動(dòng)技術(shù)

電動(dòng)汽車驅(qū)動(dòng)電機(jī)結(jié)構(gòu)與原理詳解

雙電機(jī)耦合驅(qū)動(dòng)電動(dòng)汽車驅(qū)動(dòng)模式劃分與優(yōu)化

雙電機(jī)耦合驅(qū)動(dòng)電動(dòng)汽車驅(qū)動(dòng)模式劃分與優(yōu)化

評(píng)論