化學藥品的使用

與濕式刻蝕比較,等離子體刻蝕較少使用化學試劑,因此也減少了化學藥品的成本和處理費用。

濺鍍沉積

與金屬薄膜蒸鍍沉積方法比較,等離子體濺鍍沉積產生的薄膜具有較高質量、較少雜質和較好的導電性。等離子體濺鍍沉積具有較好的均勻性、工藝控制和工藝兼容性等優點。用濺鍍沉積的方式沉積金屬合金薄膜比蒸鍍方式容易得多。

等離子體增強化學氣相沉積及等離子體刻蝕反應器

工藝的差異性

CVDI藝過程是添加材料到襯底的表面,而刻蝕卻將材料從襯底表面移除,因此刻蝕要在較低壓力下進行。低壓和高抽氣速率有助于增加離子轟擊并從刻蝕反應室移除刻蝕副產品。PECVD通常在1~10Torr的高壓下操作(刻蝕過程的壓力為30?300mTorr)。

CVD反應室設計

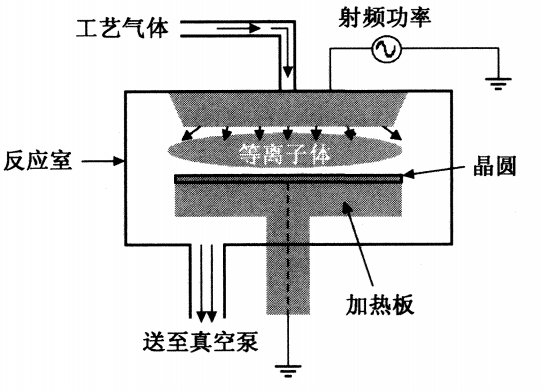

PECVD在晶圓表面上沉積薄膜,并使用離子轟擊協助控制薄膜的應力。對于PECVD反

應室,射頻電極(又稱面板、噴頭等)的面積和放置晶圓的接地電極面積基本相同,因此有較小的自偏壓。離子轟擊的能量在10?20eV之間,主要由射頻功率大小決定。下圖是PECVD反應室的示意圖。

刻蝕反應室的設計

如果刻蝕系統具有相同的射頻電極和接地電極,則兩個電極將獲得基本相等的離子轟擊。刻蝕過程主要依靠離子轟擊移除晶圓表面的材料,離子轟擊除了能移除襯底表面的材料外,更重要的是能打斷化學鍵,使被刻蝕材料的表面分子更容易和刻蝕劑自由基發生反應。晶圓上增加離子轟擊的最簡單方法就是增加射頻功率,這樣會增加離子轟擊的能量和流量。但是也會增加另一個電極的離子轟擊,并因為粒子污染而縮短電極的使用壽命。

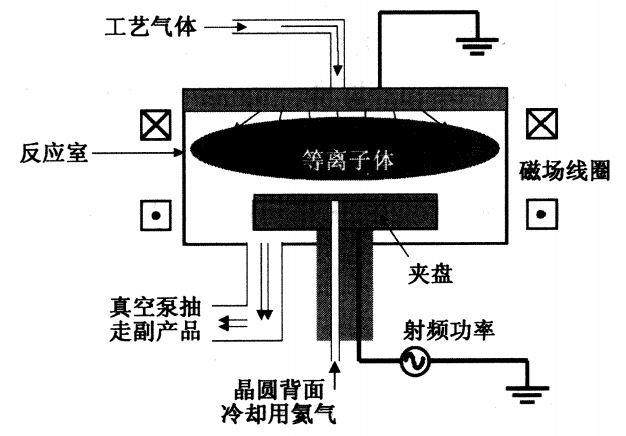

通過將射頻電極面積(夾盤或陰極)設計成比接地電極面積(反應室蓋子)小,結合自偏壓的優點,就可以使晶圓端的等離子體電位比反應室蓋子端的電位高得多(見下圖)。所以晶圓端就成為高能離子轟擊最劇烈的地方,而反應室蓋子的離子轟擊較少。晶圓端的離子轟擊能量在200?1000eV之間,反應室蓋子端大約是10~20eV,這主要由射頻功率決定。離子轟擊的能量也與反應室的壓力、電極間隔、氣體及所加的磁場有關。

等離子體刻蝕反應室所需的壓力比PECVD反應室低得多。低壓時電子的平均自由程很長。如果平均自由程與電極間隔或反應室的尺寸相同(大約10cm),則電子損失之前(通過擊中電極或反應室的室壁而損失)將不會與氣體分子發生碰撞。由于產生或維持等離子體必須有離子化的碰撞,所以當壓力很低時就很難產生等離子體。

磁場使電子以螺旋方式移動。這種螺旋路徑強迫電子必須移動較長的距離才會撞擊電極或器壁,進而增加了電子與分子間產生離子化碰撞的機會。磁場能在較低的壓力下(小于100mTorr)產生并維持等離子體。增加磁場能有效增加等離子體的密度,尤其在低壓狀態下。

審核編輯:湯梓紅

-

晶圓

+關注

關注

52文章

5077瀏覽量

128993 -

工藝

+關注

關注

4文章

656瀏覽量

29165 -

等離子

+關注

關注

2文章

237瀏覽量

30403 -

刻蝕

+關注

關注

2文章

198瀏覽量

13284

原文標題:半導體行業(一百四十九)——等離子工藝(十)

文章出處:【微信號:FindRF,微信公眾號:FindRF】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

半導體制造之等離子工藝

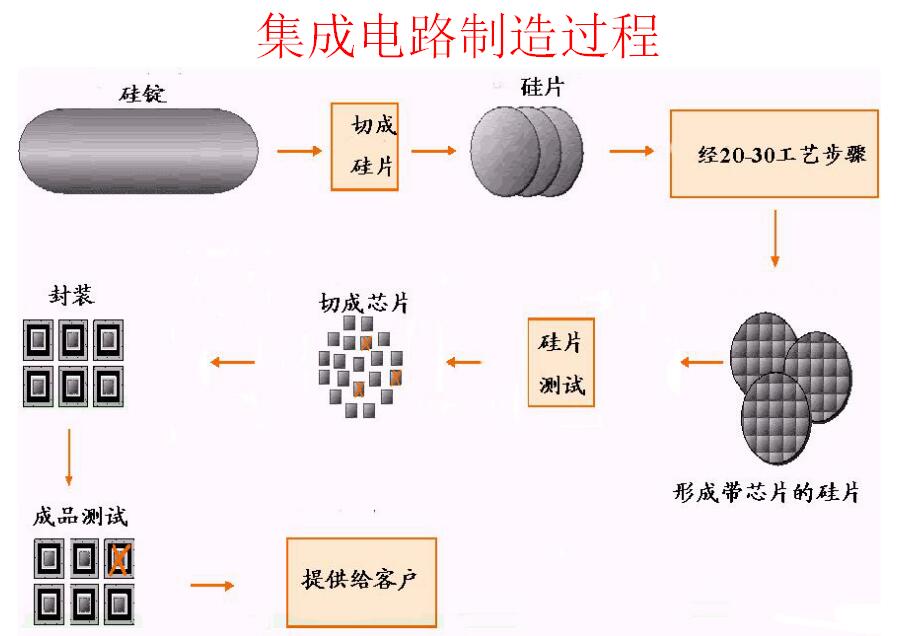

最全最詳盡的半導體制造技術資料,涵蓋晶圓工藝到后端封測

半導體制程

半導體制造的難點匯總

等離子體應用

半導體制造工藝教程的詳細資料免費下載

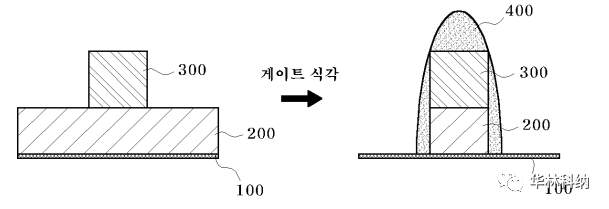

半導體制造工藝中澆口蝕刻后的感光膜去除方法

評論