本文由DigiPCBA資深用戶特邀撰稿,讓我們一起聽聽他們的故事—— 我們公司是一家專業為醫藥行業設計固態激光系統的公司,在多個城市成立有設計研發中心。我是北京研發中心的硬件部電子工程師,Jason Wang(以下簡稱王工)是激光系統的機械工程師,在上海研發中心。 眾所周知,電子產品的制造并不僅僅局限于PCB印刷電路板本身,而是需要PCB設計人員根據設備的具體情況來畫電路板,包括元器件、銅走線和絲印等。這一過程要求PCB設計人員與機械工程師之間緊密配合,以確保在制造階段不出錯。通常,當兩者就同一設計進行協同時,雙方都需要不斷地導入、導出和轉換文件,這無疑增加了工作負擔以及發生數據丟失和設計返工的風險。

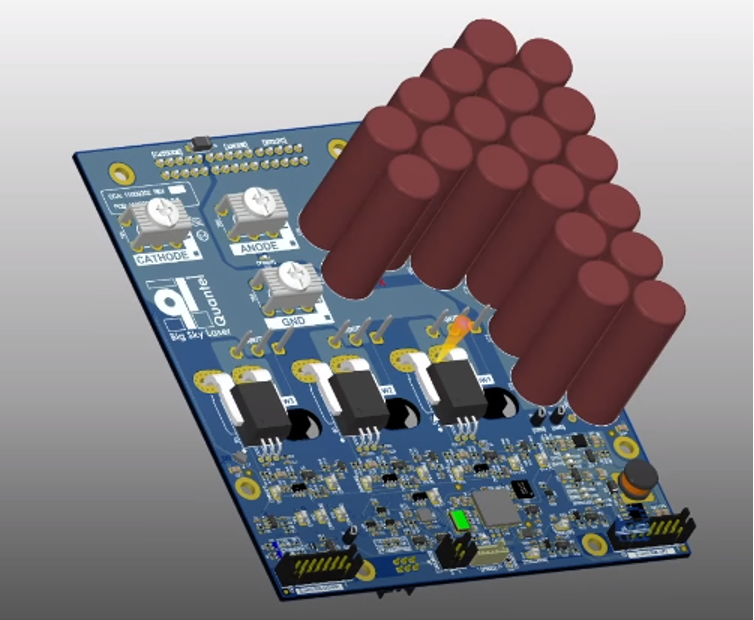

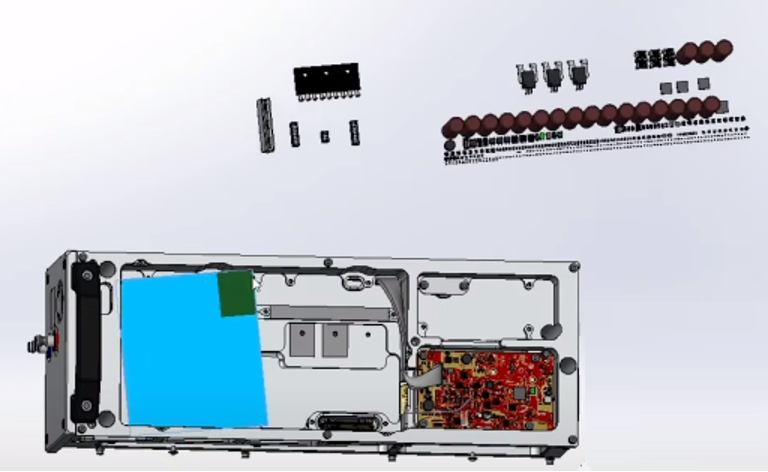

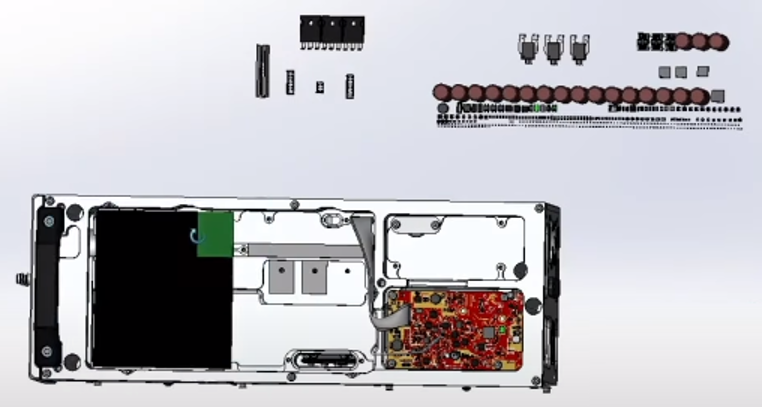

我們在4月份的時候制造了一款最新的超高功率和高重復率的激光系統,它通過供電二極管輸入,采用水冷模式,并將多個功能模塊集成處理。機箱外殼里安裝有多塊電路板,其中有高電壓模塊,二極管驅動,加上控制電子電路,還有其他的一些用于調節非線性晶體的電子設備。通過非線性晶體,將激光輸出為不同顏色。機箱內部如下。

在這款產品的研發過程中,我們出現過多次返工。有因為板形尺寸不合適,裝不進去機箱的,有因為元器件超高,裝不進去的,還有因為安裝孔位置不合適,沒法安裝的。

之前我們一直是通過DXF文件來和結構工程師溝通,拿著一堆元器件,問這個多高,那個多高。有時為了搞清楚它們的尺寸,還會對這些器件做個大概樣子,進行比劃和測量,將這些元器件、電路板和機箱外殼做匹配。但是這些圖紙工作本來就不是我擅長的,而且又因為異地頻繁溝通,難免會出現版本混亂,導致產品最終無法安裝。多次返工真的是讓我們極其崩潰,到現在還心有余悸。總結經驗,這幾次返工都是源于我們電子工程師與結構工程師之間低效且易出錯的交流溝通方式,但暫時也找不到更合適的解決方法。

某天在逛電子發燒友論壇時,一篇介紹DigiPCBA的帖子引起了我的興趣。文章提到DigiPCBA設計協同平臺可以讓用戶隨時隨地快速共享和協作最新設計,平臺還廣泛支持多種MCAD軟件平臺(包括PTC Creo、Dassault Systèmes SOLIDWORKS、Autodesk Inventor和Autodesk Fusion 360),允許機械工程師與PCB設計師協同進行設計。

論壇中還看到許多用戶經驗分享貼,其中有人提到DigiPCBA的ECAD-MCAD協同功能實現Altium Designer和SOLIDWORKS之間的無縫銜接,并檢查SOLIDWORKS中潛在的機械沖突,這樣結構工程師就可以從工業設計的角度指出需要更改的地方,設計討論工作也更容易展開。

這不就是我一直在找的設計協同平臺!通過這一平臺,我們可以快速獲取對方團隊做出的設計變更,并用3D模型加以測試。另外,實時修改功能有助于我們之間進行實時討論,快速協同檢驗不同板形和元器件的安裝,從而讓之前經歷的設計返工徹底成為過去。

我們立即下載安裝了DigiPCBA,安裝過程非常簡便,不需要什么License。我們和上海研發中心的同事們也開了個會,等他們安裝完成后,即刻就試驗了一下ECAD-MCAD協同。整個過程十分順暢,簡直驚艷到我們了!

下面就復現一下我們采用DigiPCBA的ECAD-MCAD來進行協同設計的場景。

首先,打開我們之前在Altium Designer中設計的這塊電路板。

接著我們刪除原有的布局,恢復到PCB剛開始的時候,可以看到這里有很多導過來的元器件。我們需要對其進行定位、布局。

最后我要對幾個重要的元器件來進行定位。這里我需要上海的資深機械工程師王工來幫忙,給我一個適當的電路板形狀,并且告訴我安裝孔在哪里,然后我才能確定這些元件的安裝位置。

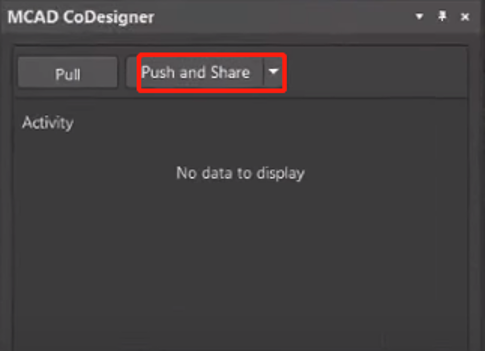

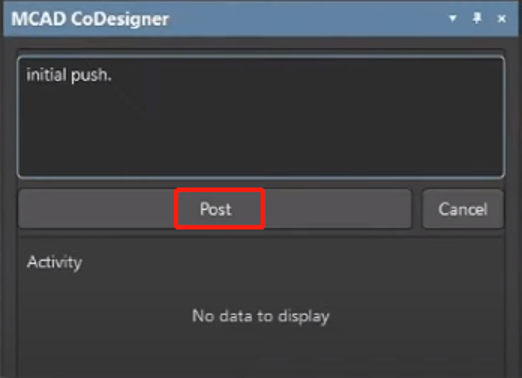

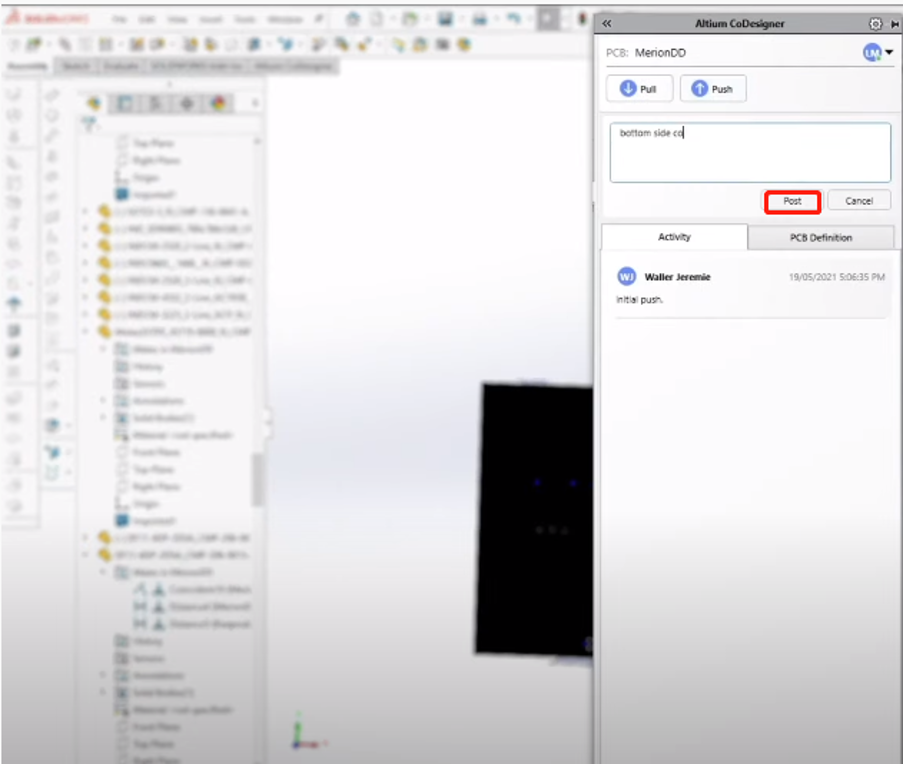

Step 1:打開DigiPCBA(可在Altium Designer或任何 Web 瀏覽器直接訪問),我把這個設計推送給上海的王工。讓他從他那一端開始,幫我繼續后面的工作。整個過程可以規避原先人工操作可能產生的風險。

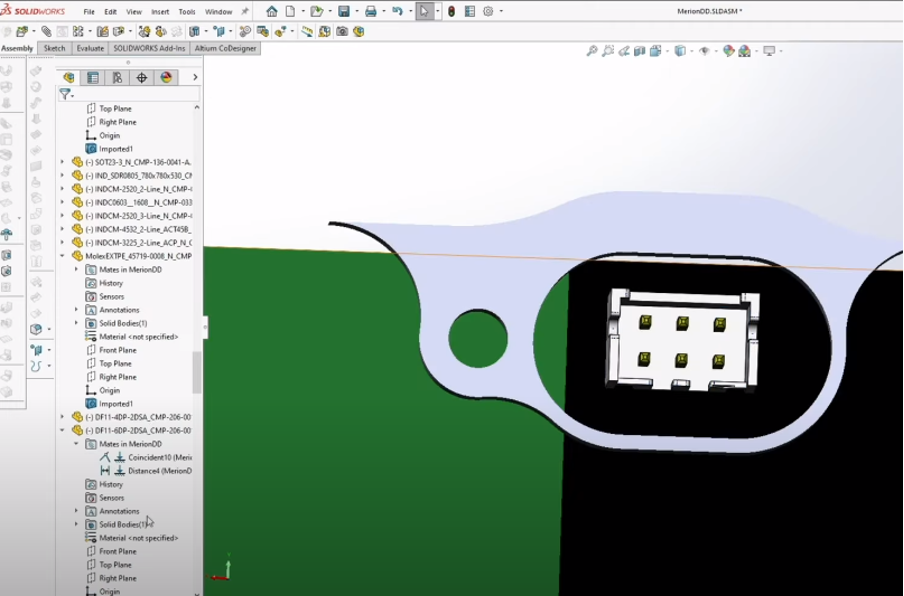

Step 2:王工把剛才我推送過來的項目拖到SOLIDWORKS里。

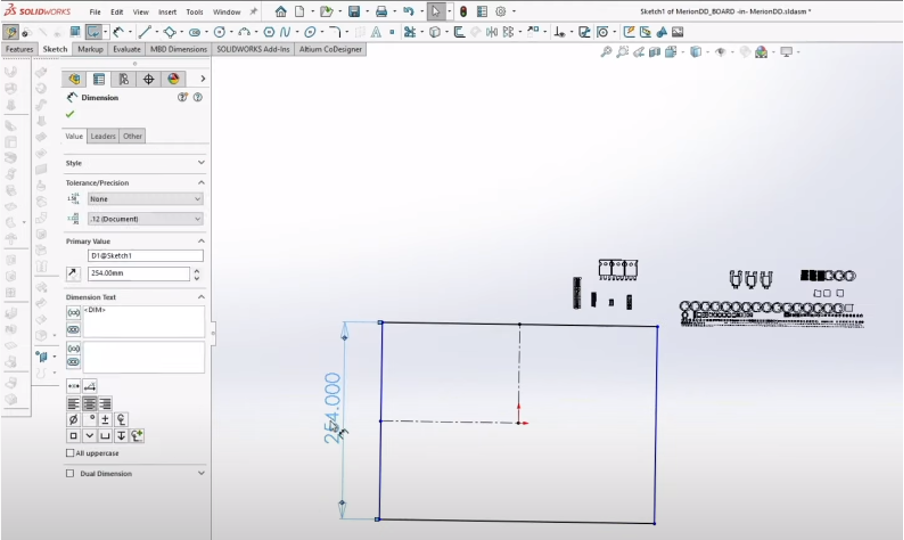

定義板子的形狀以及元器件的實際尺寸。

如藍色區域所示,即是這塊電路板的真實大小。現在王工把這塊確定尺寸的電路板放在機箱里。

在機箱里面配合好,如圖所示,黑色部分就是剛才確定好尺寸的電路板。

電路板卡在機箱里之后,王工再進行板挖空,繼續在電路板上添加一項功能,以此定義所有的禁入區。

王工這邊所有的信息基本上都處理好了,包括板形、板挖空、元器件定位、安裝孔等等。

Step 3:王工的機械部分完成了之后,再把文件推送給我。

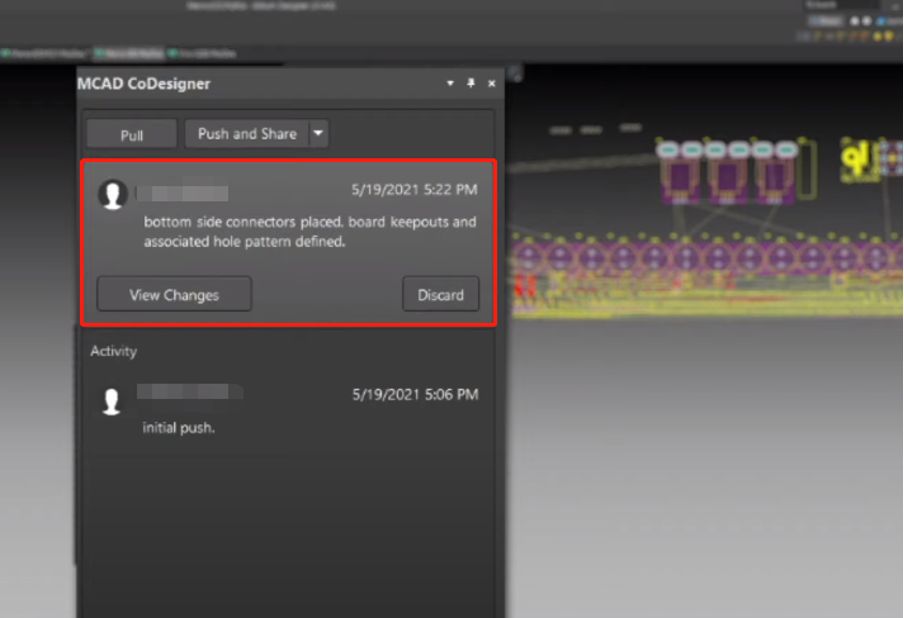

Step 4:我在Altium Designer里收到王工推送過來的數據,雖然在不同的城市,但是推送非常快,毫無延遲。

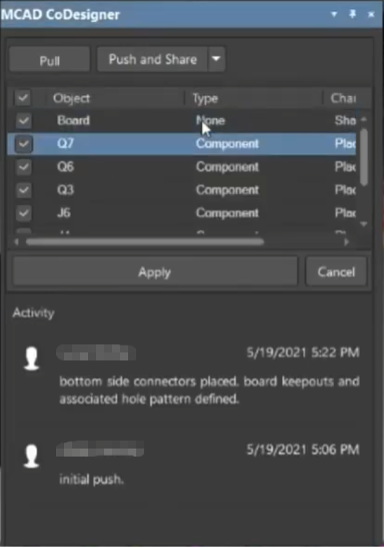

Step 5:點擊查看更改“View Changes”,可以看到預覽列表中列出王工所做的更新。

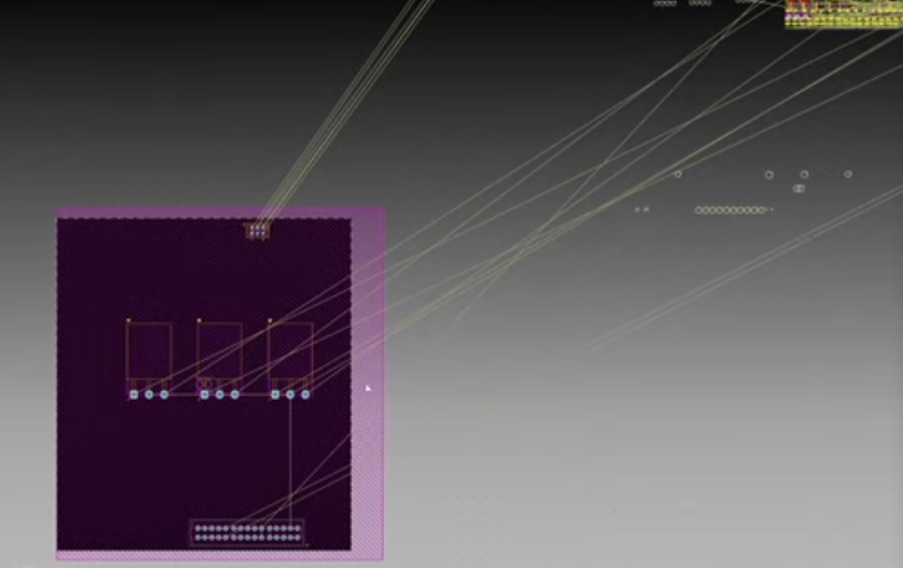

點擊“Apply”,此時在Altium Designer中就會顯示出王工設計的板形,以及放置的元件和安裝孔。

接下來,我就可以繼續后面的工作了,把其他的元器件布局在這塊板上,進行布線設計。

這就是我們通過DigiPCBA進行的ECAD-MCAD協作,整個過程高效快捷而且不會出錯。如果沒有機械工程師王工的協作,單單靠我一個人來設計板形、布局關鍵器件,同時還要考慮詳細的機械結構內容,這幾乎是不可能的。因為我們電子設計人員無法掌握機械相關的信息。而DigiPCBA就可以讓機械工程師來協助電子設計師進行基本、適當的定位,構建最緊湊或最可靠的布局,同時避免出現一系列的迭代返工,解決來來回回的錯誤和修復問題。

審核編輯:湯梓紅

-

pcb

+關注

關注

4319文章

23105瀏覽量

398071 -

altium

+關注

關注

47文章

946瀏覽量

118144 -

MCAD

+關注

關注

0文章

14瀏覽量

10127 -

digipcba

+關注

關注

2文章

31瀏覽量

3968

原文標題:【DigiPCBA】DigiPCBA實現ECAD-MCAD協同,為電子設計提效賦能

文章出處:【微信號:AltiumChina,微信公眾號:Altium】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

【精選推薦】DigiPCBA 設計電子產品的云端平臺

硬件開發效率升一倍!調查了發現原因竟然是……

如何發布數據至DigiPCBA平臺用于ECAD-MCAD協同設計

DigiPCBA使用ECAD-MCAD協同設計時,SW2020端PULL下來的模型是黑色的

注冊高效協同設計工具DigiPCBA,免費領取180G+PCB資料!

DigiPCBA實現ECAD-MCAD協同,為電子設計提效賦能

Altium聯手EDA公司推出先進的ECAD與MCAD集成

原生態ECAD/MCAD協同設計

如何通過PADS ECAD MCAD Collaborator獲得實時ECAD-MCAD協作

如何使用ecad-mcad實時協作避免機電沖突

減少返工和ECAD-MCAD協作

引入最先進的ORCAD和ECAD MCAD協作技術

PADS與ECAD MCAD實時協作的快速概述

DigiPCBA常見問題之ECAD-MCAD CoDesigner

OrCAD X:實現 ECAD 與 MCAD 無縫協作

DigiPCBA實現ECAD-MCAD協同,為電子設計提效賦能

DigiPCBA實現ECAD-MCAD協同,為電子設計提效賦能

評論