近年來,隨著新能源汽車的快速蓬勃發(fā)展,動力電池技術和相關集成管理技術層出不窮、節(jié)節(jié)開花,如新材料技術(無鈷材料等)、新工藝技術(刀片電池等)、新集成技術(CTP等)、新管理技術(彈匣電池等)匯聚了材料廠、電池廠和整車廠的最新研發(fā)應用成果。

壹

新材料、新工藝技術

目前新能源汽車動力電池主要采用三元鋰電池和磷酸鐵鋰電池,根據中國汽車動力電池產業(yè)聯(lián)盟發(fā)布的公開資料,2021年,我國三元鋰電池裝機量74.3GWh,占比48.1%,磷酸鐵鋰裝機量79.8GWh,占比51.7%,二者占據了近100%的動力電池市場并且彼此難分伯仲,各有千秋。

三元電池的核心優(yōu)勢是能量密度,劣勢是成本和安全性能,而磷酸鐵鋰的核心優(yōu)勢是成本和安全性能,劣勢是能量密度。在此基礎上,材料廠、電池廠、整車廠不斷推出了新材料、新工藝技術,以期望達到電池能量密度、成本和安全的相對平衡。

01

無鈷電池

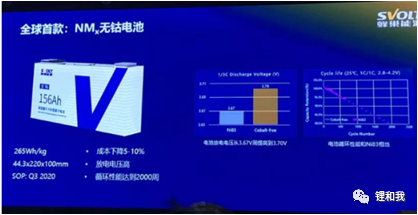

2019年7月9日,蜂巢能源(原長城汽車動力電池事業(yè)部)舉行品牌戰(zhàn)略規(guī)劃及產品發(fā)布會,面向全球首發(fā)無鈷電池產品。

無鈷電池發(fā)布會現(xiàn)場圖

本次發(fā)布的無鈷電池產品尺寸為44.3*220*100mm,容量156Ah,能量密度達到265Wh/kg,循環(huán)壽命可以滿足2000次。據蜂巢能源介紹,其無鈷材料性能可以達到NCM811的水平,但材料成本可以降低5~15%,電芯BOM成本降低約5%。

無鈷電池發(fā)布會現(xiàn)場圖

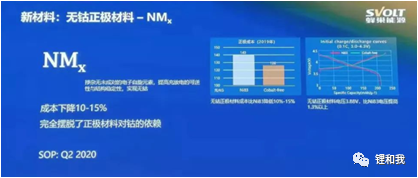

目前,動力電池正極材料主要包括NCM和LFP兩種材料,NCM材料由于含有Ni、Co、Mn三種元素而得名“三元材料”,所謂的無鈷電池就是在NCM材料基礎上取消了Co元素,即可以理解為NMx二元電池。

由于Co儲量較少,地殼豐度僅為0.0025%,且大部分Co資源都產自政局不穩(wěn)定的剛果(金),無法穩(wěn)定支撐汽車未來的全面電動化過程,且價格昂貴,因此,取消Co元素后可以降低材料成本,規(guī)避對Co元素的依賴,但Co元素可以穩(wěn)定材料層狀結構,降低Li+/Ni2+混排,從而提升循環(huán)和倍率性能,取消Co元素后必然對材料性能產生不利效果,為了解決這一問題,蜂巢能源對無鈷材料進行以下改性:

1)陽離子摻雜

摻雜無未成對的電子自旋元素,降低Li+/Ni2+混排,提升倍率性能;

摻雜M-O鍵能大的元素,穩(wěn)定O的八面體結構,減緩Li+嵌入/脫出過程的晶胞體積變化,提升循環(huán)性能。

2)單晶化

區(qū)別于多晶材料(一次顆粒團聚為二次球),單晶材料是單個分散的顆粒,具有更穩(wěn)定的晶體結構,可以大幅提升電池高電壓下的循環(huán)性能和安全性能。

3)納米網絡包覆

在單晶顆粒表面包覆一層納米氧化物,減少正極材料與電解液的副反應,從而有效改善高電壓下的循環(huán)穩(wěn)定性。 2021年8月29日,蜂巢能源在第二十四屆成都國際車展上正式宣布,其開發(fā)的全球首款無鈷電池包正式搭載長城歐拉首款SUV車型櫻桃貓,實現(xiàn)量產裝車。本次量產裝車的無鈷電池包的總電量82.5KWh,系統(tǒng)能量密度170Wh/kg,支持工況續(xù)航里程超600公里。

02

四元電池

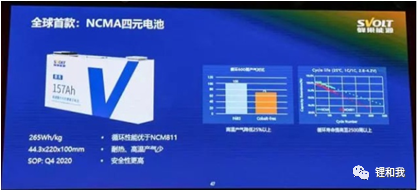

2019年7月9日,蜂巢能源舉行品牌戰(zhàn)略規(guī)劃及產品發(fā)布會,面向全球同時首發(fā)了NCMA四元電池產品。

四元電池發(fā)布會現(xiàn)場圖

本次發(fā)布的四元電池產品尺寸為44.3*220*100mm,容量157Ah,能量密度達到265Wh/kg,循環(huán)壽命可以滿足2500次。

四元電池發(fā)布會現(xiàn)場圖

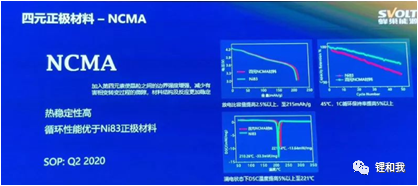

NCMA四元電池指材料中含有Ni、Co、Mn、Al四種元素,即在NCM三元材料中摻雜第四元素,同時將Ni含量降低,制備單晶材料,可以達到NCM811相當的能量密度,并且改善了高鎳材料產氣、循環(huán)和安全問題。

第四元素(Al)的加入可以增強材料晶粒之間的邊界強度,減少有害相變轉變過程的微隙,從而提高循環(huán)性能和安全性能。但元素摻雜種類過多,制備工藝更復雜,材料合成的一致性難以保證。

03

刀片電池

2020年3月29日,比亞迪在深圳衛(wèi)視舉行“刀片電池”超級發(fā)布會,刀片電池首次進入大眾視野。據悉,刀片電池在重慶璧山基地量產,采用磷酸鐵鋰材料體系,將首次搭載于“比亞迪-漢”車型。

刀片電池發(fā)布會現(xiàn)場圖

刀片電池是指電池外形像刀片一樣細長扁平(如典型尺寸13.5mm*90mm*960mm)的鋰電池,內部采用疊片工藝,單張極片長度可達900mm以上,電池PACK時直接集成到電池包底部,取消了模組結構,相比于傳統(tǒng)電池包,刀片電池集成的空間利用率提高約50%,也就是說,相同的體積下可裝配更多的刀片電池,從而提高電動汽車的續(xù)駛里程。

刀片電池外觀圖

刀片電池的核心優(yōu)勢:

1)超級利用率

傳統(tǒng)電池包采用電芯-模組-電池包的組裝方案,空間利用率約40%,刀片電池采用電芯-電池包的組裝方案,空間利用率約60%,由于取消了模組和梁結構,刀片電池既作為能量體提供電能,又充當結構件進行固定和支撐。

2)超級強度

刀片電池采用側立插入式排布,形成電芯陣列,電池堆強度極高,并且在電池堆上下兩面還粘貼了兩塊高強度板,對電池包強度進行升級。

刀片電池的電芯陣列

3)超級安全

采用熱穩(wěn)定性良好的磷酸鐵鋰材料,可通過最嚴苛的針刺安全測試,且電池表面溫度不超過60℃。 刀片電池的隱憂:

1)低溫性能

磷酸鐵鋰材料本身低溫性能差,搭載磷酸鐵鋰電池的電動汽車在低溫天氣下可能導致續(xù)駛里程急速降低。

2)可維修性

由于刀片電池直接集成到電池包底部,當電池受損需要更換時,需要拆掉整個電池包,維修成本較高。

04

4680無極耳電池

2020年9月23日,特斯拉舉辦2020年度股東大會暨“電池日”活動,特斯拉掌門人Elon Musk向全球展示了一款全新電池—4680無極耳電池。據悉,相比于此前的2170電池,這款新型電池可以提升5倍的能量,6倍的充電功率,16%的續(xù)駛里程,降低每度電成本約14%。

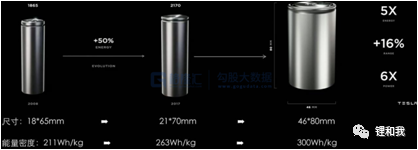

特斯拉“三代”圓柱電池

4680無極耳電池主要包括“4680”和“無極耳”兩大技術,4680代表直徑46mm,高度80mm的圓柱電池,通過增加單體電芯的尺寸可攤薄非活性物質占比,降低固定成本和BMS難度。無極耳指的并不是沒有極耳,而是沒有傳統(tǒng)意義上的焊接在集流體上的極耳,通過激光直接在集流體上切割出極耳形狀,然后與集流盤焊接,通過集流盤將電流引出到殼體,實現(xiàn)外電路的連接。

4680電池拆解內部結構圖

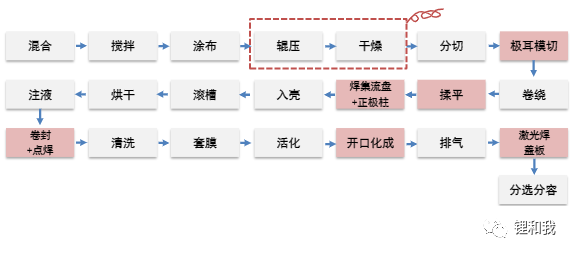

4680電池生產工藝簡圖

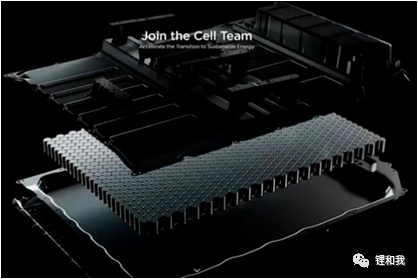

在4680電池應用上,特斯拉采用CTC技術方案,即直接將電芯集成到汽車底盤上,從而可以大幅減少零部件數量,實現(xiàn)車身減重,續(xù)航提升,單位成本降低。

特斯拉 Model Y 底盤設計

搭載4680無極耳電池的Model Y 實物拆解圖

從實物圖中可以看到,組成Model Y的950顆4680電池縫隙間填充了大量粉色泡沫材料(聚氨酯),利用聚氨酯將單個電池之間牢牢粘結在一起,在沒有模組和電池包的情況下,也能實現(xiàn)與汽車底盤的可靠固定,并且泡沫材料具有一定的彈性,當電動汽車受到碰撞時,可以吸收電池受力的能量,具有較好的耐沖擊和耐振動性能。

4680無極耳電池通過大圓柱方案實現(xiàn)了單體能量的大幅提升,極大簡化了PACK的零部件,降低了成本,提升了續(xù)航,采用無極耳技術還大幅降低了電池內阻(集流體內阻可降低99%以上),減少了電池產熱,提高了安全性能。但4680電池工藝極其復雜(參考4680生產工藝簡圖,如極耳揉平和與集流盤的焊接等工藝難點),且對設備要求極高,除外,4680電池采用CTC車身一體化集成方案,同樣會面臨同刀片電池一樣的問題,那就是可維修性很差,甚至有過之而無不及,業(yè)內給出的評價是:特斯拉這種CTC電池包維修的可能性幾乎為零!

05

干法電池

特斯拉掌門人Elon Musk在2020年度股東大會暨“電池日”活動上,向全球展示了一款全新電池—4680無極耳電池,據悉,該款電池采用了干法電極技術,亦可稱為“干法電池”。

特斯拉2020年“電池日”活動現(xiàn)場圖

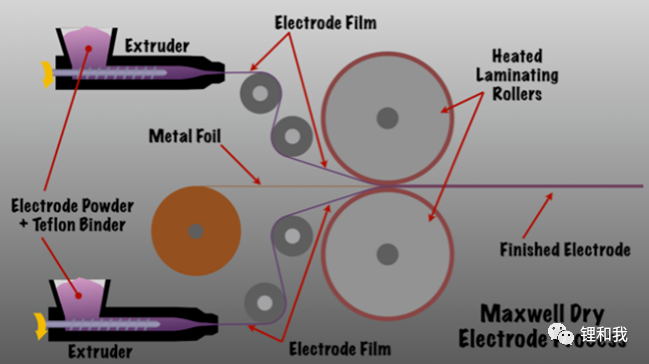

早在2019年5月,特斯拉以溢價55%的價格(2.18億美元)收購了Maxwell公司,根據資料顯示,Maxwell成立于1965年,是一家生產超級電容器的公司,產品主要用于能源、工業(yè)和汽車領域,公司核心技術是超級電容技術和突破性的干法電極技術。 在鋰電池制造過程中,電極制備通常是采用濕法工藝,即將組成電極配方的干粉顆粒與溶劑混合分散形成漿料,然后涂覆在集流體上烘烤后形成電極。干法電極不使用任何溶劑,而是直接將組成電極配方的干粉顆粒高速混合,通過高速剪切使粘結劑PTFE纖維化,然后對混合后的粉末進行熱輥壓形成自支撐膜,最后將自支撐膜在熱量作用下壓合粘接在集流體上形成電極。

干法電極制備過程實物圖

Maxwell 干法電極制備工藝示意圖

由于干法電極制備過程不使用任何溶劑,因此是一種綠色工藝,既節(jié)能環(huán)保,又可以降低材料成本,還有利于制備能量型電池的厚電極,并且其制造工藝特別適用于下一代摻硅補鋰和固態(tài)電池體系,可以說是一種非常具有前景的極片制備工藝,但自支撐膜和集流體的接觸問題以及干粉顆粒之間的接觸問題都會導致電極的阻抗增加,其倍率相對更差,并且干法電極工藝難度較大,需要開發(fā)專用設備,目前很難大規(guī)模應用。

06

(半)固態(tài)電池

2021年1月9日,蔚來汽車“NIO Day”在成都舉辦,并發(fā)布了首款旗艦轎車ET7,宣稱搭載了150kWh固態(tài)電池,能量密度高達360Wh/kg,續(xù)駛里程突破1000km,隨后,創(chuàng)始人李斌一句“量產固態(tài)電池”更是震驚業(yè)界。

蔚來汽車發(fā)布150kWh固態(tài)電池現(xiàn)場圖

實際上,固態(tài)電池是一個較為寬泛的概念,傳統(tǒng)的鋰電池采用液態(tài)電解質作為Li+傳輸的載體,而固態(tài)電池技術的核心就是針對電解質的革新。根據電解質中液態(tài)成分含量劃分為半固態(tài)電池(液體含量≤10%)、準固態(tài)電池(液體含量≤5%)、全固態(tài)電池(液體含量0%),固態(tài)電池的發(fā)展和應用趨勢將是一個“梯次滲透”的過程,最終的固態(tài)電池將完全采用固態(tài)電解質,并且負極需要采用鋰金屬材料,才能充分發(fā)揮固態(tài)電池的優(yōu)勢,理論能量密度可達400~500Wh/kg甚至更高。

固態(tài)電解質的研究主要包括三大類:聚合物、氧化物、硫化物。

1)聚合物固態(tài)電解質由聚合物基體(如聚酯、聚酶、聚胺等)和鋰鹽(LiClO4、LiFP6等)組成,Li+以鋰鹽形式“溶于”聚合物基體,傳輸速率受到基體相互作用及鏈段活動能力的影響,溫度越高,聚合物的離子電導率越高。目前主要研究的聚合物電解質體系是PEO,其可與多種鋰鹽發(fā)生絡合,對鋰鹽溶解性好,但室溫電導率僅10-5S/cm,氧化電位也較低(3.8V),需要進行改性來滿足高電壓體系,

2)氧化物固體電解質包括晶態(tài)(鈣鈦礦型LLTO、NASICON型、石榴石型LLZO、LISICON型)和非晶態(tài)(LiPON型等)兩種物質結構。氧化物晶態(tài)固體電解質化學穩(wěn)定性好、循環(huán)性能好,但其室溫電導率也較低,電解質與電極顆粒接觸差。LiPON型電解質制備工藝復雜、成本較高。

3)硫化物固體電解質室溫離子電導率較高,接近甚至超過有機電解液,并且熱穩(wěn)定性好、安全性能好,但硫化物對空氣較敏感,容易氧化,遇水容易產生硫化氫等有害氣體,且電化學穩(wěn)定性差,搭配高電壓正極時電解質層部分貧鋰,增大了界面阻抗,搭配金屬鋰負極時生成的SEI膜阻抗也較大。

綜上所述,固態(tài)電池優(yōu)缺點非常鮮明。其可以大幅提升電池能量密度,較好的解決電動汽車里程焦慮問題,由于固態(tài)電解質不可燃,其安全性極好,并且可以在更高溫度下運行。但是固態(tài)電解質與電極之間是固-固接觸,接觸面積小,Li+傳輸效率低,功率性能較差,此外,固態(tài)電池的制造成本也較高。

根據蔚來汽車公開信息判斷,本次蔚來發(fā)布的單體360Wh/kg的固態(tài)電池并非全固態(tài)電池,而是采用了部分液態(tài)電解質,并搭配高鎳正極和硅碳負極,嚴格意義上是,只能算一款半固態(tài)電池。但根據其披露的電芯相關性能參數,相比現(xiàn)有的液態(tài)鋰電池已有較大提升。

07

石墨烯電池

2021年1月15日,廣汽集團全資子公司埃安新能源發(fā)布“廣汽埃安全新動力電池科技”宣傳海報,預告顯示其石墨烯超級快充電池8分鐘可充滿80%電量。

廣汽埃安宣傳海報

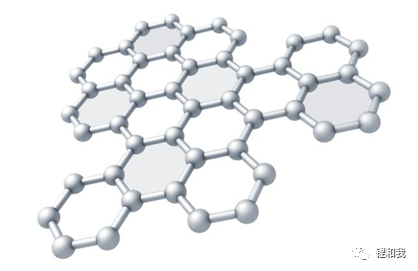

石墨烯是一種從石墨中剝落的、以SP2雜化連接的碳原子緊密堆積成單層二維蜂窩狀晶格結構的新材料,具有極其優(yōu)異的導電和導熱性能,是目前已知導熱系數最高的物質,在鋰電池中使用可以大大降低電池內阻,提升倍率性能,并且能夠提高電極材料的熱傳遞,提高電池的穩(wěn)定性和安全性能。

石墨烯分子結構片段

但由于石墨烯的二維平面結構,會產生“位阻效應”,從而大大阻礙Li+的遷移,導致電池功率性能惡化,通常認為當石墨烯片徑小于活性物質或與活性物質相當時,其對Li+的位阻效應才可以忽略不計,然而當石墨烯片徑減小時,其優(yōu)異的導電性和導熱性能將無法充分發(fā)揮,也就大大弱化了石墨烯的優(yōu)勢。 目前將石墨烯融入電池產業(yè),主要有兩個方向,一是作為導電添加劑,二是作為負極主材料。假如動力電池將石墨烯作為導電添加劑,雖能勉為其難接受其成本,但對電池的性能提高其實并不大,而如果作為負極主材料,電池造價將非常高,恐怕沒人愿意買單。 根據廣汽埃安披露的8分鐘充電80%的性能數據,初步判斷電池滿足5C~6C持續(xù)充電,這對于不采用石墨烯的鋰電池而言亦不是難事。綜上,廣汽埃安宣稱的石墨烯電池似乎并非直接以石墨烯作為負極主材料的技術革命,而更像是以石墨烯作為導電添加劑加入負極配方中一次商業(yè)行為。

08

摻硅補鋰電池

2021年1月13日,由上汽集團、張江高科和阿里巴巴共同打造的智己汽車在上海舉行全球品牌發(fā)布會,發(fā)布了高端智能純電動汽車品牌-IM智己。據悉,本次發(fā)布的一款純電動轎車和一款純電動SUV均搭載了智己汽車和寧德時代共同研制的摻硅補鋰電池,該電池單體能量密度高達300Wh/kg,系統(tǒng)能量密度240Wh/kg,續(xù)航里程最高可達1000km。

智己汽車品牌發(fā)布會現(xiàn)場圖

“摻硅補鋰”是針對高能量鋰離子電池的配套技術,隨著人們對電池能量密度的更高追求,一種全新的Si負極材料受到廣泛研究,相比于常規(guī)的石墨負極,硅的容量是石墨的十倍以上,意味著僅需使用10%wt的硅材料,就能達到石墨相同的容量水平,從而能夠大幅減輕電池的質量。然而,當硅和鋰完全合金化后,其膨脹高達300%,是常規(guī)石墨的30倍左右,因此,在鋰電池的首次充電過程將會在硅表面形成更大面積的SEI膜,從而產生更多活性鋰損失。 由于硅的膨脹太大,通常難以單獨應用到鋰電池中,而是和石墨摻混形成混合負極,即使摻雜的硅很少,也會對負極首次效率造成較大劣化,往往得不償失,因而針對摻硅負極的補鋰技術應運而生,通過為電化學體系提供額外的鋰源來形成SEI膜,從而將硅材料的高容量優(yōu)勢徹底發(fā)揮出來。

鋰金屬直接接觸負極補鋰示意圖

目前主流的負極補鋰技術包括:短路法、電化學法和化學法。

1)短路法

將負極片直接和鋰金屬(鋰箔或鋰粉)接觸,在電解液環(huán)境中,鋰金屬和負極材料的電勢差導致電子定向移動,鋰金屬產生的Li+釋放到電解液中,為保持電荷平衡,電解液中的Li+會嵌入負極材料中。

2)電化學法

將鋰金屬和負極片組裝成半電池,然后對半電池進行放電,負極片的鋰化程度可以通過電流和電壓控制,最后將預嵌鋰的負極片拆解下來再與正極片組裝成全電池。

3)化學法

用低電勢的含鋰化學試劑與負極材料發(fā)生化學反應,對其進行還原實現(xiàn)補鋰,此種方法制備的鋰化試劑具有很高的化學活性,必須使用無水溶劑并在干燥的氣氛下進行。

盡管摻硅補鋰所帶來的效果是顯著的,但是硅材料固有的膨脹特性將會嚴重惡化電池循環(huán)性能,且各種補鋰工藝目前均不太成熟,還存在相關的補鋰配套設備開發(fā)問題、高活性鋰金屬的安全問題、鋰化程度的定量控制問題等。

09

鈉離子電池

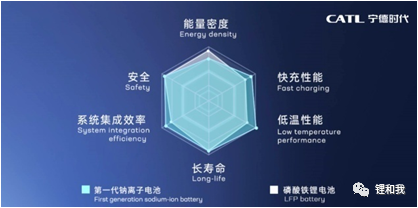

2021年7月29日,寧德時代舉辦鈉離子電池發(fā)布會,發(fā)布了其第一代鈉離子電池并首次亮相了鋰鈉混搭電池包。據悉,本次發(fā)布的鈉離子電池單體能量密度可達160Wh/kg,常溫充電15min,電量可達80%以上,即使在-20℃低溫環(huán)境下放電,其保持率也可達到90%以上。

寧德時代第一代鈉離子電池和磷酸鐵鋰電池性能對比圖

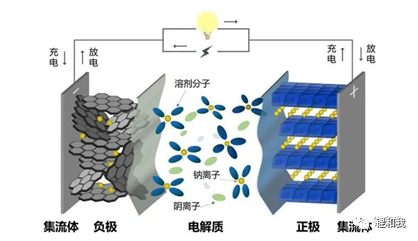

鈉離子電池是對鋰離子電池革命性的技術,主要的區(qū)別包括將正極材料替換為鈉離子體系,負極材料替換為硬碳或軟碳,集流體銅箔替換為鋁箔,但鈉離子電池的工作原理與鋰離子電池類似,是依靠Na+在正、負極材料之間嵌入、脫出實現(xiàn)電荷轉移,也可以稱之為“搖椅式電池”。

鈉離子電池工作原理

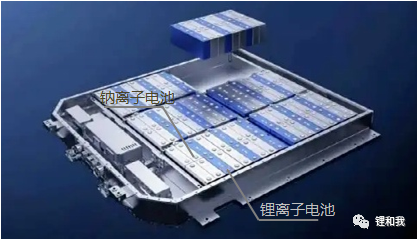

由于電荷載體由Li+替換為Na+,因此正極材料可采用含鈉過渡金屬氧化物NaxMO2(M=Co、Fe、Mn、Ni等)、普魯士藍類似物(含高Na,白色,也可稱普魯士白)NaxMa[Mb(CN)6](Ma、Mb=Fe、Mn等),如鐵基普魯士白Na2Fe[Fe(CN)6]、錳基普魯士白Na2Mn[Fe(CN)6]、錳基高錳普魯士白Na2Mn[Mn(CN)6]、聚陰離子化合物等,電解液由鋰鹽替換為鈉鹽,由于Na+半徑(0.102nm)比Li+半徑(0.076nm)大,Na+無法嵌入常規(guī)石墨負極層間,因此鈉離子電池負極材料需要采用層間距更大、孔隙結構更豐富的碳材料進行儲鈉,但由于Na+在低電位下無法嵌入Al的晶格中,因此鈉離子電池可以采用鋁箔作為負極集流體,可以在一定程度上降低成本和提高能量密度。 相比鋰離子電池,鈉離子電池具有諸多優(yōu)勢:首先是成本優(yōu)勢,鈉資源儲量豐富,不適用Li、Ni、Co等貴重金屬,電解液用鈉鹽替代鋰鹽,并且可以采用低濃度鈉鹽實現(xiàn)高電導率,負極集流體可以采用更便宜的鋁箔等,從材料體系組成來看,鈉離子電池成本比鋰離子電池便宜30%~40%。其次是安全性能和低溫性能,鈉離子電池可以實現(xiàn)零電存儲和運輸,充電過程不易產生枝晶刺穿隔膜,并且Na比Li更穩(wěn)定,安全性能比鋰離子電池更好,除此之外,鈉離子電池電解液可以大量使用PC基溶劑,低溫性能也比較好。 雖然僅是用Na+替代了Li+,但其半徑差異性導致鈉離子電池綜合性能遠遠不如鋰離子電池,如Na+在正、負極材料中的嵌入和脫出阻力較大,對材料結構破壞較大,循環(huán)可逆性差。更嚴重的問題是,鈉離子電池工作電壓范圍2.8~3.5V,電壓平臺低,正極材料克容量基本也比較低(大約150mAh/g左右),壓實密度也低,負極材料克容量也不如石墨,導致鈉離子電池重量能量密度只有160Wh/kg左右,顯然無法取代鋰離子電池在高端消費場景下的應用,在儲能領域,循環(huán)性能又不如磷酸鐵鋰,所以目前來看,鈉離子電池仍然任重道遠。 不過,在本次發(fā)布會上,寧德時代還提出了應用鈉離子電池的AB電芯構想,即將鋰離子電池和鈉離子電池組合形成鋰鈉混合電池包。通過BMS的算法控制實現(xiàn)不同電池體系的SOC均衡,從而在不同的環(huán)境或場景下發(fā)揮各自體系的優(yōu)勢,既彌補了鈉離子電池的能量密度短板,又發(fā)揮了其快速充電、低溫性能等優(yōu)勢,不失為一種較好的折中方案。

鋰鈉混合電池包構想

10

M3P電池

2022年世界動力電池大會在四川宜賓開幕,寧德時代首席科學家吳凱在會上表示公司的M3P電池已經量產,將于明年推向市場運用。據了解,M3P電池采用基于磷酸鐵鋰體系研發(fā)的改性鐵鋰材料,既保持了磷酸鐵鋰的長循環(huán)壽命和高安全性,而且能量密度比磷酸鐵鋰高10%~20%,預計在今年第四季度向特斯拉批量供應,將搭載在Model Y車型72kWh電池包上。

寧德時代M3P電池

寧德時代未來將新能源汽車市場三個細分市場:1000km續(xù)航、700km續(xù)航和300~500km續(xù)航。 1)1000km續(xù)航:采用高鎳三元/低硅材料電池體系; 2)700km續(xù)航:采用M3P電池體系; 3)300~500km續(xù)航:采用鈉離子電池體系; M3P電池是基于材料創(chuàng)新的新型電池,但其確切的材料體系目前不清楚,根據某些公開信息判斷M3P電池正極材料應該完全采用或部分采用了具有與磷酸鐵鋰(LFP)相同橄欖石結構的改性磷酸錳鐵鋰(LFMP)。寧德時代曾在調研中表示,M3P不是LFMP,還摻雜了其他金屬元素(研報認為是Mg、Zn、Al中的兩種元素),公司內部稱為“磷酸鹽體系的三元材料”。 LFMP和LFP理論容量均為170mAh/g,壓實密度均為2.3~2.6g/cm3,但LFMP放電平臺(4.1V)比LFP高(3.4V),因此理論上LFMP能量密度高20%左右,由于摻雜了Mn元素取代部分Fe,合成的工藝成本比LFP略高,但仍然遠低于三元材料,Mn、Fe元素儲量豐富,價格便宜,因此M3P電池是一種介于鐵鋰電池和三元電池之間的折中技術方案。

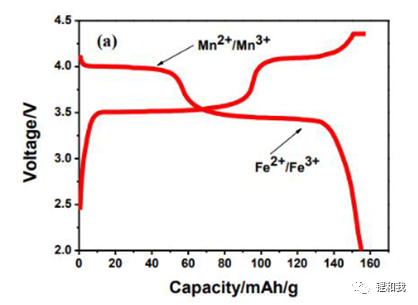

LFMP的充放電曲線

雖然LFMP成本低廉、安全性好,能量密度還比LFP更高,但LFMP依然存在不少問題: 1)LFMP的電子電導率比LFP低4個數量級,導電性能極差,導致其倍率性能和循環(huán)性能差; 2)充放電過程雙平臺問題導致BMS管理難度較大;

3)依然存在Jahn-Teller畸變和Mn2+溶解問題,導致Li+擴散困難和材料循環(huán)穩(wěn)定性差。

貳

電池包集成和管理技術

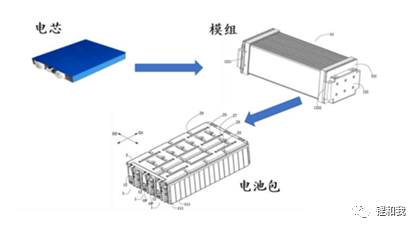

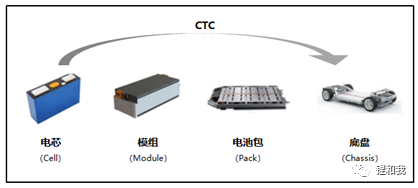

最傳統(tǒng)的電池包集成技術是CTM(Cell To Module),首先將若干電芯串并聯(lián)組成模組,然后將模組裝配到電池包內,最后將電池包集成到汽車底盤。

傳統(tǒng)電池包集成方式

在動力電池應用于新能源汽車的早期階段,沒有統(tǒng)一的標準,電池、模組、電池包尺寸五花八門,導致電芯開發(fā)成本極高,并且不方便更換和維護。到后來,人們發(fā)現(xiàn)了每輛車可以利用的空間位置具有一定的共性,根據這些空間尺寸,推算出模組的尺寸范圍,從而希望實現(xiàn)電芯尺寸的標準化。 2008年,大眾汽車全面進軍電動化,在實現(xiàn)電動化過程中率先推出了標準化模組。第一個標準是355模組(355代表模組長度,每排可放置3個模組),為了提高續(xù)航里程,減少零部件和增加空間利用率,進一步降低成本,又推出了390模組(每排放置3個模組,模組更長更緊湊)和590模組(每排放置2個模組,集成效率更高),單個模組的體積在逐漸增大。

標準模組尺寸和外形示意圖

在CTM結構下,電芯被模組等結構件保護較好,電池包強度高,成組難度小。但電芯組裝為模組空間利用率為80%,模組集成為電池包空間利用率為50%,最終電芯集成為電池包后空間利用率僅40%,隨著新能源汽車的快速普及以及鋰離子電池性能的極致開發(fā),在電池應用層面,電池包集成效率亟待提升,大模組化、去模組化、車身一體化技術成為主流趨勢。

1

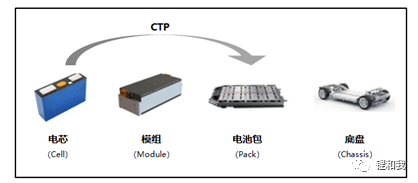

CTP

2019年9月,寧德時代全球首款CTP(Cell To Pack)電池包正式發(fā)布,將搭載于北汽EU5車型上。相比傳統(tǒng)電池包,采用全新CTP技術的電池包體積利用率提高15%~20%,零部件數量減少40%,生產效率提升50%,系統(tǒng)成本降低10%。在能量密度上,CTP電池包可高達200Wh/kg,相比傳統(tǒng)結構高30%以上,可以大幅提升電動汽車續(xù)航能力。

寧德時代第一代CTP電池包

CTP技術包括兩個思路:一是大模組化,二是無模組化,寧德時代本次發(fā)布的CTP屬于大模組化技術,其核心邏輯是提高單體電芯的容量,同時將多個電芯堆疊組成更大的電池模組,從而大大減少模組數量,減少零部件數量,從而實現(xiàn)能量密度提升和成本降低的目標。

CTP技術路線

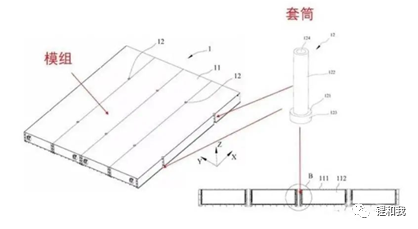

CTP技術除了采用大電芯組成大模組外,通常還會對模組之間的連接結構進行優(yōu)化,減少零部件和簡化裝配工藝過程。

寧德時代“套筒式”模組連接方式

雖然CTP電池包具有適用性強、空間利用率高、成本低、散熱性能好等優(yōu)勢,但由于木桶效應,電池包整體性能將取決于組成電池包最差電芯的性能,因此,CTP結構對電芯一致性提出了更高的要求,此外,如果出現(xiàn)電池故障需要更換,維修的便利性和成本都更高。

2

CTC

2020年“電池日”上,特斯拉首次公布CTC(Cell To Chassis)技術,Elon Musk表示,CTC集成技術配合前后車身一體化壓鑄技術,可以減少約370個零部件,實現(xiàn)車身減重10%,每千瓦時電池成本降低7%。

CTC技術路線

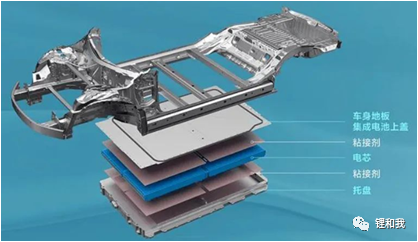

CTC技術省去了從電芯到模組,再到電池包的兩個裝配過程,直接將電池集成到車身底盤。CTC技術的本質是將電池包上殼體和車身下地板合二為一,座椅直接安裝在電池包上蓋上,電池包既是能量提供裝置,又是整車結構部件。

特斯拉Model Y車型CTC技術方案

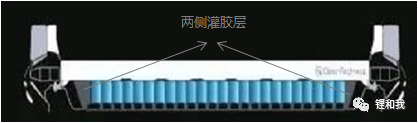

為了解決電池包隔熱問題,特斯拉在電池包內部灌滿了膠,防止熱量向車內傳導,同時,由于汽車側面是碰撞薄弱點,特斯拉在靠近車身門檻兩側灌膠更多,膠層更厚,當汽車發(fā)生側面碰撞時可以對內部電池起到較好的緩沖保護作用。

特斯拉Model Y灌膠示意圖

CTC技術的優(yōu)勢是明顯的,由于越過了“模組”和“電池包”兩級裝配過程,直接將電池集成到車身地板上,將大大節(jié)省空間,或者說在相同空間內可以容納更多電池,從而提升了續(xù)航能力,同時,零部件和結構件也大大減少,降低了重量、簡化了流程、節(jié)約了成本,灌膠方案對電池“化零為整”,大大提高了車身的剛度。但CTC結構的缺點也很突出,一方面對單體電池一致性提出了很高的要求,另一方面,由于電池整體集成在車身地板,且有膠水相互粘連,幾乎不可能進行維修,維修成本極高。

3

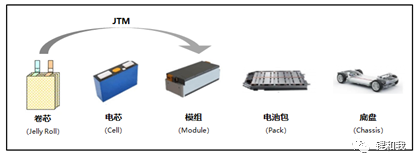

JTM

2021年1月8日,國軒高科在合肥召開第十屆科技大會,會上發(fā)布了210Wh/kg磷酸鐵鋰軟包電芯及JTM(Jelly Roll To Module)電池技術。據稱,采用JTM集成技術可以將模組成組效率提高到90%以上,搭配其高比能磷酸鐵鋰電池,可以做到模組能量密度近200Wh/kg,系統(tǒng)能量密度180Wh/kg,超過了NCM622三元體系水平,可滿足高端乘用車的續(xù)航需求。

JTM技術路線

JTM與其他電芯集成技術最大的不同在于,其他集成技術都是基于電芯為最小單元,而JTM以卷芯為最小單元,在電芯內部并、串聯(lián)集成,與刀片電池較為類似,但刀片電池內部為一個整體,而JTM可以想象成將刀片電池內部分成了幾段,正因為其“柔中帶剛”的特性,國軒高科內部又稱JTM電池為“變形金剛式的柔性模組”。 2022年6月17日,國軒高科JTM電池發(fā)明專利獲得國家知識產權局授權。其描述的JTM電池制作流程大致是: 1)將至少一個卷芯進行并聯(lián)層疊,然后分別對正極耳群和負極耳群進行集中焊接; 2)用膠紙將多個并聯(lián)的卷芯固定,然后將極耳卡扣在導電組件的L型彎折部進行焊接固定; 3)兩側的導電組件中間密封固定有絕緣袋,在卷芯整體裝入鋁殼之前,通過注液孔對并聯(lián)卷芯進行注液; 4)通過導電連接片將多個并聯(lián)卷芯依次順序串聯(lián),最后將其整體裝配入鋁殼中。

JTM電池將單卷芯在鋁殼內部進行并、串聯(lián),減少了外部連接件的數量,能量密度更高,成本更低,且工藝簡單,易形成標準化,而且各單卷芯能夠相互獨立,出現(xiàn)熱失控時不會相互蔓延,進一步延遲了熱失控的發(fā)生,提高了電池安全性能。

4

彈匣電池

2021年3月10日,廣汽埃安重磅發(fā)布全球首創(chuàng)第一代彈匣電池系統(tǒng)安全技術,由于采用了類似彈匣安全艙的設計,故而簡稱“彈匣電池”,實現(xiàn)了行業(yè)首次三元鋰電池整包針刺不起火,宣稱重新定義了三元鋰電池主動安全標準,通過優(yōu)化設計和生產工藝,系統(tǒng)體積能量密度提升9.4%(302Wh/L),系統(tǒng)質量能量密度提升5.7%(185Wh/kg),成本降低了10%。

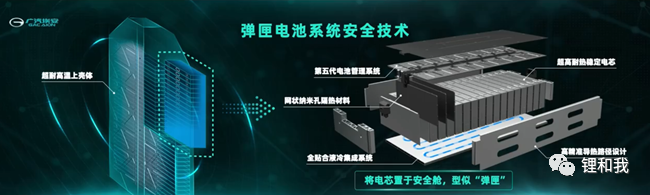

彈匣電池系統(tǒng)安全技術

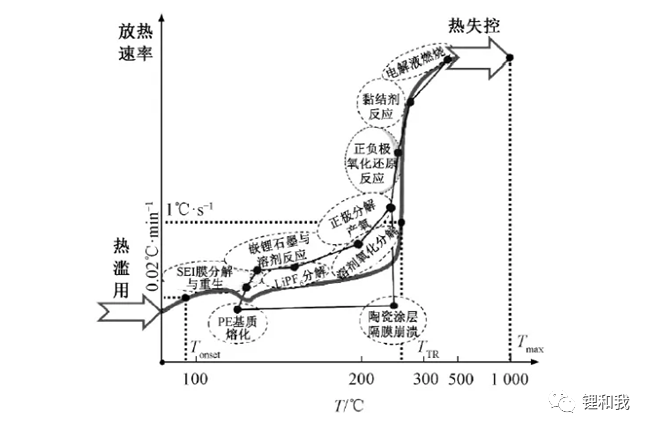

從材料層級來看,三元鋰電池雖然具有更高的能量密度,但其安全性能相比磷酸鐵鋰更差成為了消費者購買新能源汽車的主要疑慮。三元材料熱穩(wěn)定性差,在200℃左右就會發(fā)生分解,釋放O2,而磷酸鐵鋰在700℃以上才會分解,由于存在穩(wěn)固的P-O鍵,磷酸鐵鋰熱分解不會釋放O2,因此,三元鋰電池在發(fā)生熱濫用、針刺等極端測試時,更容易起火、爆炸。 三元鋰電池熱失控鏈式反應過程

那么,廣汽埃安是如何實現(xiàn)三元鋰電池針刺不起火的呢? 據悉,彈匣電池技術基于“防止電芯內短路,短路后防止熱失控,以及熱失控后防止熱蔓延”的設計思路,主要包括四大核心技術:

1)超高耐熱穩(wěn)定的電芯

正極材料采用納米級包覆及摻雜技術,實現(xiàn)材料本征改性和表面修飾結合,有效提升材料熱穩(wěn)定性和防止熱失控;電解液采用能對SEI膜進行自修復的新型添加劑,改善電芯循環(huán)壽命;通過添加特殊電解液添加劑,當電池溫度升高到120℃時,自發(fā)聚合形成高阻抗薄膜,大幅降低熱失控反應產熱,使電芯耐熱溫度提升了30%。

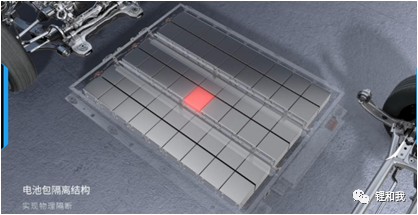

2)超強隔熱電池安全艙

通過網狀納米孔隔熱材料和可耐1400℃高溫的上殼體,彈匣電池構筑了超強隔熱的安全艙,當單個電芯發(fā)生熱失控時,確保熱量不會蔓延至相鄰電芯,引起連環(huán)失控。

3)極速降溫三維速冷系統(tǒng)

通過全貼合液冷系統(tǒng)、高速散熱通道、高精準的導熱路徑設計構建三維速冷系統(tǒng),彈匣電池實現(xiàn)了散熱面積提升40%,散熱效率提升30%,有效防止熱失控和熱蔓延。4)全時管控第五代電池管理系統(tǒng)采用車規(guī)級最新一代電池管理系統(tǒng)芯片,實現(xiàn)10次/s全天候數據采集,對電池系統(tǒng)狀態(tài)進行實時監(jiān)控。當檢測發(fā)現(xiàn)溫度超高時,可立即啟動電池速冷系統(tǒng)為電池降溫。

彈匣電池四大核心技術

基于四大核心技術加持的彈匣電池,按照《GB 38031-2020 動力汽車用動力蓄電池安全要求》,采用強制性標準中最嚴苛的參數進行測試,可以實現(xiàn)針刺不起火(國標要求5min內不起火,預留逃生時間),針刺點附近最高溫度686.7℃,電池之間未發(fā)生熱擴散,靜置48h后,針刺電芯電壓降為0V,溫度恢復室溫,整包外觀保持了較好的完整性。

彈匣電池通過安全技術升級,實現(xiàn)了三元鋰電池整包不起火,對三元鋰電池在新能源汽車中的應用具有重要的推動作用,在系統(tǒng)層面較好的解決了三元鋰電池的安全問題。

5

“三不”電池

2021年3月17日,東風汽車旗下高端電動車品牌嵐圖汽車舉辦了“三元鋰電池安全技術分享會”,首次展示了嵐圖FREE(純電版)的電池包、車體結構、電氣系統(tǒng)的安全技術,并對電池包的安全技術進行了全方位的解讀。 三元鋰電池包具有能量密度高、低溫性能好、倍率性能好等特點,但相應的熱穩(wěn)定性更差,需要進行更好的安全防護和熱管理,既要滿足高能量,又要滿足高安全,對電池技術帶來極大挑戰(zhàn)。 而嵐圖FREE采用三元鋰電池作為動力系統(tǒng),卻可以做到整包“不冒煙、不起火、不爆炸”,被媒體稱為“三不”電池。此前廣汽埃安的彈匣電池已經實現(xiàn)了三元鋰電池整包在熱失控狀態(tài)下“不起火、不爆炸”,但嵐圖FREE又在彈匣電池的基礎上做到了“不冒煙”,似乎意味著三元鋰電池的系統(tǒng)安全技術又上升了一個新臺階。

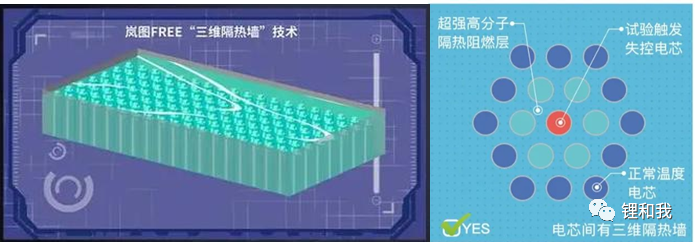

嵐圖FREE三元鋰電池技術亮點

據悉,嵐圖汽車采用了三大安全技術:單體電芯三維隔熱墻設計、電池安全監(jiān)測和預警模型、電池PACK設計。

1)單體電芯三維隔熱墻設計

隔熱墻技術是嵐圖汽車三元鋰電池熱失控“不冒煙”的首創(chuàng)核心技術,其原理是在電池包內,使用超強高分子隔熱阻燃材料,將每個電芯分離,在電芯與電芯之間形成高效的阻熱阻燃隔熱層,并且單獨三維立體包裹,如同“琥珀”一樣。當某個單體電芯發(fā)生熱失控時,三維隔熱墻的存在可以避免熱蔓延到周圍其他電芯,進而防止出現(xiàn)連環(huán)熱失控,同時,每一個電芯底部都與高效液冷系統(tǒng)接觸,保證電池包具有穩(wěn)定的散熱能力,而在電芯頂部,還額外布置了可耐1000℃高溫的隔熱阻燃層,保護車內人員安全。

“三維隔熱墻”技術詳情

2)電池安全監(jiān)測和預警模型

嵐圖在對電池包原有溫度電壓預警基礎上,搭建了精確的電池安全監(jiān)測和預警大數據模型,追蹤每一臺車、每一塊電池的使用數據,并將監(jiān)測到的數據與云端大數據庫實時對比,當系統(tǒng)發(fā)現(xiàn)電池監(jiān)測數據出現(xiàn)異常時,嵐圖會通過云端APP推送及車輛的預警系統(tǒng),提醒用戶。

嵐圖BMS云端衛(wèi)士

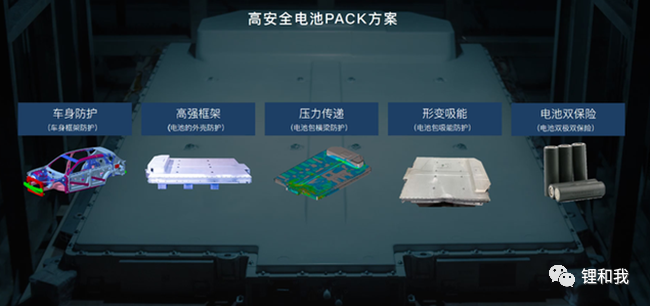

3)電池PACK設計

在被動安全上,嵐圖對電池結構進行了五大設計:車身防護、高強框架、壓力傳遞、形變吸能、電池雙保險。

嵐圖電池PACK方案

a)車身防護:在車門門檻位置,采用雙層結構的1500MPa超高強度熱成型鋼,前后車身內部,采用行業(yè)最高等級的2000Mpa熱成型鋼,防止車輛發(fā)生膨脹或側翻時擠壓電池,從而保證電池的完整性。 b)高強框架:通過高強度鋁合金框架、多條加強筋強化其耐撞性,根據測試結果,高強框架可以抵御20噸力的擠壓。 c)壓力傳遞:在電池包內部設計多條縱橫加強梁,使得電池包受到外力時層層分解,從而保護內部電芯。 d)形變吸能:嵐圖對電池包預設了超過30mm的形變吸能空間,在電池包受撞擊變形時,保護內部電芯。

e)電池雙保險:電芯雙極均設置有防爆閥,當電池內部壓力增大時,防爆閥被沖開,避免電池發(fā)生爆炸。

6

大禹電池

2021年6月29日,長城汽車咖啡智能2.0升級發(fā)布會在保定哈弗技術中心舉行,會上正式發(fā)布了“大禹電池”,自稱“永不起火、永不爆炸”。據介紹,大禹電池的命名主要是因為其安全保障的原理采用了大禹治水的“變堵為疏”理念,采用多梯次換流系統(tǒng)、快速極冷抑制系統(tǒng)、多級定向排爆系統(tǒng)、滅火盒系統(tǒng)來從PACK層級保障電池安全。

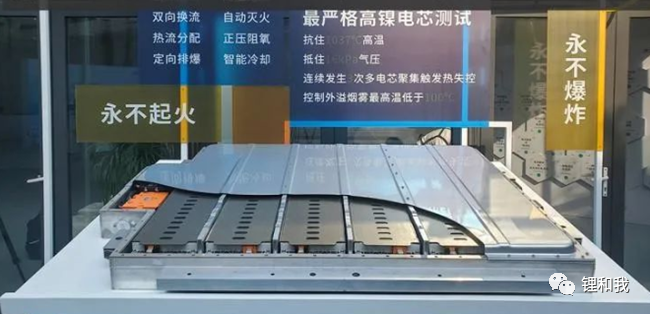

長城汽車展示的大禹電池整包

大禹電池采用高鎳811三元材料,熱失控引發(fā)方式為加熱,實驗中最高溫度超過1000℃,但全程無起火爆炸,并且大禹電池排除的煙氣溫度低于100℃。 大禹電池“變堵為疏”的理念包含了哪些技術元素呢?據了解,大禹電池主要從熱源隔斷、雙向換流、熱流分配、定向排爆、高溫絕緣、自動滅火、正壓阻氧、智能冷卻八個方面提升三元鋰電池整包安全性能。

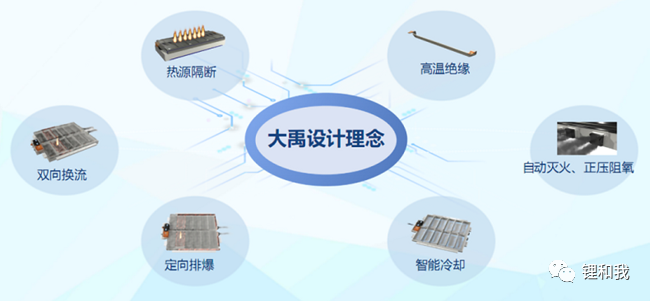

大禹電池設計理念

1)熱源隔斷

大禹電池之間采用隔熱性能良好、又耐火焰沖擊的全新開發(fā)的雙層復合材料取代傳統(tǒng)氣凝膠隔熱材料隔絕熱源,防止高溫傳導到周圍電芯引起連環(huán)反應。在模組上方還布置了可耐1000℃高溫的隔熱材料,保護駕乘人員的安全。

2)雙向換流

通過對換流通道設計方案模擬仿真,實現(xiàn)換流強度和比例的精準優(yōu)化,引導氣流和火流進行雙向換流。

3)熱流分配

通過搭建燃燒模型、熱力學與流體力學擬合仿真、沖擊強度和壓力計算,實現(xiàn)氣火流在不同結構通道內的均勻分布,為雙向換流起到了很好的輔助作用。

4)定向排爆

大禹電池設計了防爆閥,當電池內壓增大時,防爆閥優(yōu)先打開,產生的火焰或氣流進入模組上方預設的流道,將其定向排出遠離相鄰電芯。

5)高溫絕緣

在高壓線束銅排表面涂抹了一層耐高溫絕緣材料,防止出現(xiàn)高壓電弧造成額外傷害。

6)自動滅火

高壓氣流和火流被引導到電池包尾部的蜂窩狀滅火盒中,由于蜂窩狀結構的多孔性和多層隔熱屏阻隔了空氣的大空間流動,使之成為尺度十分有限的微小空間,空氣的自然對流換熱難以開展,有效地阻礙了對流換熱的進行,從而可實現(xiàn)火焰快速抑制和冷卻。

7)正壓阻氧

在電池包尾部設計了多層不對稱蜂窩狀通道,保證電池包內壓始終大于外界,避免吸入氧氣導致火勢變大。

8)智能冷卻

當BMS或智能云端監(jiān)測到電芯熱失控時,智能調節(jié)冷卻系統(tǒng)的流速和流量,從而給電芯降溫,將事故扼殺在搖籃中。

根據長城汽車的規(guī)劃,“大禹電池”將率先搭載在沙龍品牌的第一款車型上。從2022年開始這一電池技術將全面覆蓋長城旗下的所有車型。

7

MTC

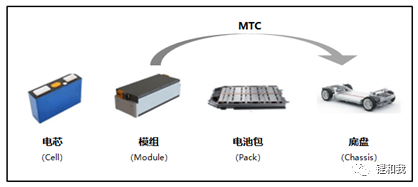

2022年4月25日,零跑汽車開展以“智能時代,源力覺醒”為主題的智能動力CTC技術線上發(fā)布會,首次公開了其最新研發(fā)的CTC技術(零跑官宣CTC,嚴格講應該是MTC,即Module To Chassis)。

MTC技術路線

據悉,零跑汽車MTC底盤一體化技術可使零部件數量減少20%,結構件成本降低15%,電池布置空間增加14.5%,車身垂直空間增加10mm,綜合工況續(xù)航增加10%,該技術將在零跑純電動汽車C01車型率先量產應用,續(xù)航里程將達到700km。

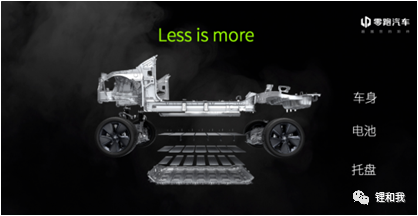

零跑MTC底盤布置示意圖

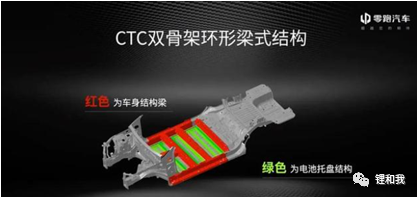

如果將特斯拉CTC技術比作目前的電池一體化手機,那么零跑MTC就好比原來的電池分離式手機,當電池發(fā)生故障時,只需要取下更換即可,非常方便。 零跑汽車MTC技術保留了模組設計,將模組直接集成到汽車底盤。其最大的創(chuàng)新點在于,首次將電池托盤骨架結構和車身梁結構合二為一形成雙骨架環(huán)形梁式結構,既能提高整體結構效率,實現(xiàn)輕量化,又能通過車身縱、橫梁實現(xiàn)電池密封。

雙骨架環(huán)形梁式結構

零跑汽車通過在乘員艙底部開設容納空間,將模組從下往上通過栓接、膠接等固定方式懸吊在乘員艙底部,再用電池托盤和車身地板密封,取消了傳統(tǒng)電池包的上蓋板。

相比于特斯拉CTC技術,零跑汽車MTC似乎更是一個折中的技術,由于沒有取消模組結構,因此集成效率、成本方面仍有提升空間,并且由于取消了傳統(tǒng)電池包的上蓋板,當電池熱失控時對乘員艙威脅更大,但由于電池托盤容易拆解,當需要維修時,不需要拆解車身地板和座椅,更加的方便和快捷,更是一種可行的量產化技術。

8

CTB

2022年5月20日,比亞迪隆重舉辦CTB技術暨海豹預售發(fā)布會,會上,比亞迪全球首發(fā)了CTB車身一體化技術及搭載CTB技術的e平臺3.0純電動車型—海豹。 據介紹,海豹搭載CTB技術后,其動力電池系統(tǒng)利用率提升66%,系統(tǒng)能量密度提升10%,可以實現(xiàn)700km的續(xù)航里程,其動力電池仍然采用刀片電池,可以達到充電15min,行駛300km的快充能力。

比亞迪CTB底盤一體化布置示意圖

實際上,比亞迪CTB技術與特斯拉CTC有點類似,都是將電池上蓋板與車身地板合二為一,即減少了一層地板。但特斯拉電池上蓋板結合了座椅支架和橫向加強結構,而比亞迪橫向梁還保留在車身,用于提供更好的側向強度和扭轉剛度(似乎特斯拉集成技術更像CTB,而比亞迪集成技術更像CTC),因此,CTB的集成度略遜于CTC。CTB技術依然采用了刀片電池陣列式排布方式,本身具有極好的安全性能,并且電池包上蓋和電池托盤將刀片電池夾在中間,形成了類蜂窩結構,根據比亞迪發(fā)布的測試視頻,電池艙可以承受50t重卡碾壓而裝回車身后仍可繼續(xù)使用,因此,比亞迪海豹號稱是“撞不斷的電動汽車”。CTB技術的優(yōu)勢是高安全、高強度、輕量化、低成本,其維修性比特斯拉CTC技術略好一些,但集成度方面相比CTC技術更保守。

搭載CTB集成技術的比亞迪海豹宣傳圖

9

魔方電池

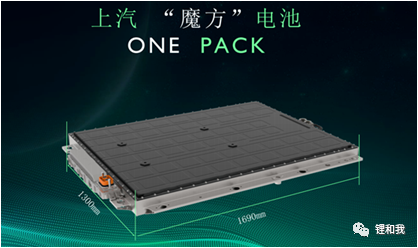

2022年6月13日,上汽乘用車MG品牌首次發(fā)布了“魔方電池”,并亮相了搭載魔方電池的首款車型-MG MULAN。據介紹,魔方電池英文名是“ONE PACK”,采用了標準電池包,長度均為1690mm,寬度均為1300mm,高度可選110mm、125mm和137mm,由于長度和寬度固定,只需改變高度就能實現(xiàn)不同續(xù)航里程的需求,由于電池包長度和寬度相同,魔方電池還采用了統(tǒng)一的電芯固定位置、統(tǒng)一的快換冷卻接口和統(tǒng)一的高低壓接口,意味著魔方電池可以實現(xiàn)換電功能。

魔方電池統(tǒng)一的長度和寬度

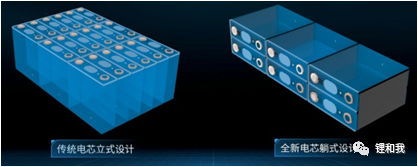

魔方電池最大的技術特點就是采用了躺式電芯的布置,而傳統(tǒng)的電池包都是立式布置或者側立布置,魔方電池為何要“躺平”呢?

躺式電芯布置

1)整車布置效率更高

電池的厚度更薄,躺平后的電池包厚度也更薄,可以釋放更多的車內空間,超薄電池還可以降低整包質心高度,能有效抑制車輛高速行駛時的側傾,車身更加穩(wěn)定。并且,電池躺平后,上下兩塊電池之間不再布置隔熱材料,而只需在左右電池中間設置隔熱材料,減少了材料數量和用量。

2)循環(huán)壽命更長

魔方電池設置了一個自適應束縛裝置,可以適應電池使用過程和全壽命周期保持一致的約束力,而傳統(tǒng)的立式電池兩端具有強約束力,長期使用過程中會影響降低電芯約一半的循環(huán)壽命。

3)安全性能更好

魔方電池躺式布置,電池熱失控噴射口在電池側邊,不會向上噴射,在一定程度上降低了駕乘人員的傷害,并且相鄰電芯接觸面積小,降低了對周邊電芯的影響。 在解決躺式電芯的熱失控和散熱方面,魔方電池采用了以下方案:

1)熱隔離擋板

躺式電芯熱失控時主要從側面噴射火焰,正對噴射口的其他電池可能被直接引燃,魔方電池在其間布置了熱隔離擋板,防止正對噴射口的電芯被引燃。

躺式電芯之間的熱隔離擋板

2)立式冷卻系統(tǒng)

由于魔方電池躺平式電池結構,為了保證每個電芯均勻散熱,采用了立式冷卻結構解決方案,即將本該站立的電芯躺平,本該躺平的冷卻系統(tǒng)站立起來。

10

麒麟電池

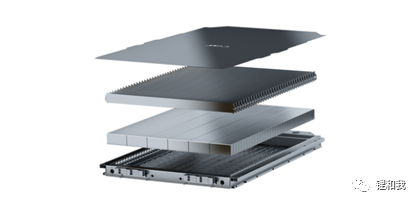

2022年6月23日,寧德時代正式發(fā)布第三代CTP電池包技術-麒麟電池,通過對電池包的結構改進,將空間利用率從56%提高到72%,宣稱在相同的尺寸和化學體系設計下,其系統(tǒng)能量密度可達255Wh/kg,比特斯拉高出13%,整車續(xù)航里程可輕松突破1000km,采用全球首創(chuàng)大面冷卻技術,麒麟電池支持5min快速熱啟動及10min快速充電至80%SOC,實現(xiàn)了續(xù)航、快充、安全、壽命、效率以及低溫性能的全面提升,預計將于2023年量產上市,首次搭載于吉利汽車旗下高端電動汽車MPV—極氪009。

麒麟電池的結構從上到下依次為:上蓋、三合一彈性夾層、電池、托盤。創(chuàng)新重點之一是高度集成化的三合一彈性夾層,將結構梁(縱橫梁)、隔熱墊和水冷板替換為彈性夾層,布置在每排電芯間,同時起到結構支撐、冷卻散熱、電芯隔熱和膨脹緩沖四個功能。

麒麟電池包爆炸圖

麒麟電池將本該放置在電芯底部的水冷板(彈性夾層)豎直放置于電芯之間,增加了4倍換熱面積、大幅提高了散熱性能,從而實現(xiàn)了電池的安全快充。據寧德時代報告,麒麟電池可以做到4C快充技術,實現(xiàn)5分鐘熱啟動、10分鐘快充至80%。 此外,麒麟電池采用電芯倒置,防爆閥朝下設計,當電芯發(fā)生熱失控時,高溫氣流將向汽車底部噴射,進一步保護駕乘人員安全。

麒麟電池排列方式

麒麟電池是寧德時代在現(xiàn)有的方形電池技術路線下,通過結構創(chuàng)新,進一步提升電池性能的重要方式。寧德時代采用了全球首創(chuàng)的電芯大面冷卻技術,取消了橫縱梁、水冷板與隔熱墊原本獨立的設計,集成為多功能彈性夾層,實現(xiàn)了水冷、隔熱、緩沖功能三合一,進而實現(xiàn)了系統(tǒng)集成度的較大提升。

結 語

隨著新能源汽車目前的快速發(fā)展到未來的最終全面普及,將離不開電池材料的持續(xù)創(chuàng)新和集成技術的不斷改進,電池技術將始終聚焦于成本、續(xù)航、安全、快充等幾個方面,只有這些核心指標有了質的飛躍,才有可能迎來真正屬于新能源汽車的時代!

審核編輯 :李倩

-

動力電池

+關注

關注

113文章

4541瀏覽量

77768 -

新能源汽車

+關注

關注

141文章

10581瀏覽量

99753 -

三元電池

+關注

關注

6文章

169瀏覽量

9268

原文標題:動力電池“黑科技”技術盤點!

文章出處:【微信號:深圳市賽姆烯金科技有限公司,微信公眾號:深圳市賽姆烯金科技有限公司】歡迎添加關注!文章轉載請注明出處。

發(fā)布評論請先 登錄

相關推薦

動力電池阻抗分析

【干貨】新能源汽車動力電池詳解

溫度是如何對動力電池的性能造成影響?

格林美與廣汽合資公司成立 發(fā)力動力電池回收拆解利用

動力電池和儲能電池的區(qū)別 儲能電池與動力電池電芯有區(qū)別嗎

紅外技術檢測新能源動力電池

動力電池“黑科技”技術盤點!

動力電池“黑科技”技術盤點!

評論