介紹

工業自動化系統正在經歷一場革命,以減少延遲和停機時間。這項被稱為工業4.0的工作將在工廠內部增加更多的智能,從HMI面板和控制器到通信模塊、執行器和傳感器。

這場革命與網絡革命類似,網絡革命的智能從核心路由器增加到地鐵、邊緣,一直到最后一英里。通過將工廠處理智能分發到邊緣(通過傳感器和通信模塊),可以更快地做出常規問題的決策,而不需要涉及主處理器(位于PLC中)。額外的智能必須在工廠車間使用相同或更少的空間,要求在更小的形式因素下增加產品的功能。

這種縮小的PCB尺寸強調了散熱性。熱管理選項,如散熱器,被排除,因為板空間是溢價的。強制氣流的風扇不能使用,因為密封的外殼可以防止灰塵和污染物進入。因此,電源解決方案必須非常高效,同時提供更高的電力和占用更小的區域。在這個電源設計解決方案中,我們將考慮到這些需求,同時我們審查20W-30W電源的可用選項,比較性能,并確定最佳解決方案。

解決耗消耗問題

工業應用的特點是一個24V標稱直流電壓總線,在舊的模擬繼電器中有其歷史,并且仍然是事實上的工業標準。然而,對于非關鍵設備,工業應用的最大工作電壓預計為36V-40V,而關鍵設備,如控制器、執行器和安全模塊,必須支持60V(IEC61131-2、60664-1和61508SIL標準)。流行的輸出電壓是3.3V和5V,電流在小型傳感器中的10mA到運動控制、CNC和PLC應用中的10s安培不等。因此,顯而易見的選擇是什么。

控制應用是一種降壓(降壓)電壓調壓器。

HMI面板:人機界面顯示面板,通常包含驅動控制按鈕,可編程邏輯控制器(PLC)、分布式控制系統(DCS)、計算機數控(CNC)

通信模塊:數字和模擬I/O模塊,使用程序線、控制器、設備網、設備網、SercosIII、I/O鏈路、以太網等標準。

執行器:電機,驅動器,運動控制,機器人傳感器:壓力,溫度,接近,光,和各種其他傳感器。

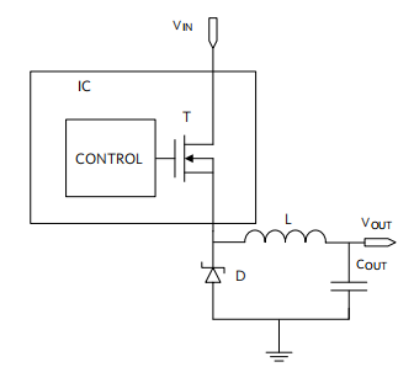

最常見的降壓架構是非同步降壓轉換器,因為半導體制造商很容易為高壓設計非同步降壓調節器。在這種結構中,低側整流二極管是在集成電路的外部。

對于24V輸入和5V輸出,降壓轉換器的工作占空比約為20%。這意味著內部高側晶體管(圖1中的T)只傳導20%的時間。外部整流二極管(D)傳導剩余80%的時間,占功耗的大部分。

例如,在4A負載下,肖特基整流二極管,如B560C,顯示出約0.64V的電壓降。因此,在80%占空比時,傳導損耗(滿載時的主要損耗)近似等于(0.64V)×(4A)×(0.80)=2W。

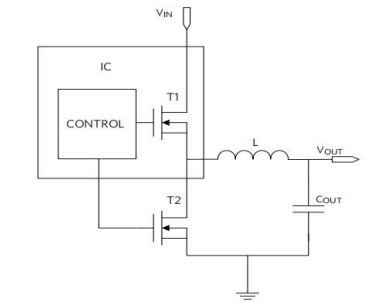

另一方面,如果我們使用一個同步架構(圖2),那么二極管將被一個作為同步整流器的低側MOSFET所取代。我們可以權衡通過二極管的0.64V的下降與通過MOSFET晶體管的T2上電阻,R的下降ds(開啟).

圖1。非同步降壓轉換器

在我們的例子中,MOSFETRJK0651DPB有一個Rds(開啟)只有11mΩ,與一個包的大小類似于肖特基整流器。這導致相應的電壓降僅為(11mΩ)×(4A)=44mV,而功率損失僅為(0.044V)×(4A)×(0.80)=141mW。

MOSFET的功率損失大約比滿負荷時的肖特基功率損失小14倍!顯然,最小化功耗的邏輯方法是使用同步整流。

圖2。同步降壓轉換器

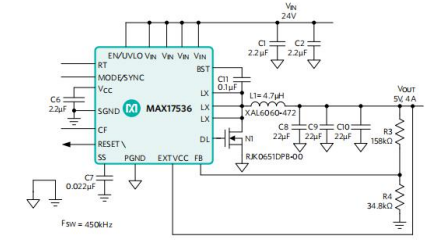

為了最小化電源電路的整體尺寸,較新的同步整流集成電路應包括對任何頻率和輸出電壓的內部補償,而不需要一個大的輸出電容器。它們還應該在高頻下工作,以允許使用小型電感器和電容器

圖3。MAX1753624VIN/5VOUT,4A同步整流降壓轉換器的典型應用電路

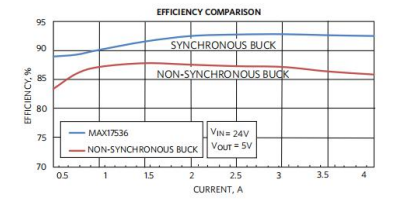

MAX17536與。一個基于已發布的規范的非同步解決方案如圖4所示。對于這兩種設備,測試條件分別為24V輸入和5V,4A輸出。正如預期的那樣,Maxim的同步解決方案在整個負載電流范圍內表現出更高的效率。在滿載(4A)下,Maxim的同步解決方案的效率在92%以上,而非同步設備的效率只有86%左右,效率差異在6%以上。

圖4。同步與非同步降壓轉換器的效率

結論

在工業應用中面臨的功耗挑戰時,使用MAX17536提出了一種在高輸入電壓下采用同步整流的解決方案。同步解決方案顯示了一個明顯的效率優勢,減輕了功耗方面的挑戰。

審核編輯黃昊宇

-

電源

+關注

關注

184文章

17776瀏覽量

250797 -

二極管

+關注

關注

147文章

9668瀏覽量

166859 -

自動化

+關注

關注

29文章

5598瀏覽量

79415

發布評論請先 登錄

相關推薦

100W、24V工業交流-直流電源TIDA-00701技術資料下載

電源模塊在配網自動化系統終端FTU的應用

24V+電源方案6:如何使用EE-Sim仿真工具仿真電源系統設計

24V電源50W AC-DC IN220V -OUT24V2A電源

PI推出多款超小型20W-30W USB PD快充電源參考設計

為24V+工業自動化系統設計效率超過90的20W-30W電源

為24V+工業自動化系統設計效率超過90的20W-30W電源

評論