1 引言

作為汽車懸掛系統中主要零件,汽車鋼板彈簧起到了連接車架和車輪的作用。為了使鋼板彈簧的強度和使用壽命都能夠得到保障,生產過程中熱處理控制的重要性不言而喻。

通常汽車板簧熱處理工藝流程為淬火、成型、回火。本項目為一條汽車板簧自動化淬火線,前端由自動電磁鐵吸盤上料機將板簧放置到送料輸送鏈上,由輸送鏈輸送到淬火爐齒形梁上。淬火爐采用步進式齒形梁設計,分為動梁、靜梁。步進機構采用液壓系統驅動動梁進行上升、前進、下降、退回動作,每動作一個周期,板簧在靜梁上前進一步,并且板簧在爐內的位置可以在觸摸屏的料位監測界面顯示。當板簧前進到靜梁最后一步時,打開出料爐門,給爐口取料機器人發送取料信號。機器人接收到取料信號后開始動作,將板簧從靜梁上取出送到下道成型工序,并發出取料完成信號關閉爐門,完成一次取料動作。

2 項目開發平臺

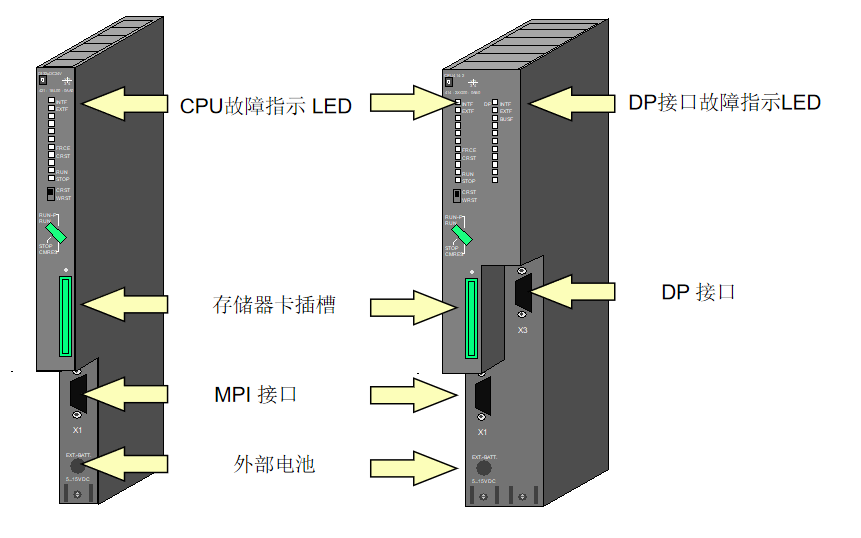

利用西門子TIA Portal V14編程軟件,實現PLC(S7-300系列:CPU314C-2DP)對淬火流程的控制,以及PLC與觸摸屏之間的以太網通訊。通過MCGS軟件對生產數據進行監控,使生產狀態實時顯示在觸摸屏上。

2.1 西門子TIA Portal V14簡介

TIA博途(TIA Portal)是西門子自動化的全新工程設計軟件平臺,TIA是Totally Integrated Automation(全集成自動化)的簡稱。TIA Portal V14集成了兩個軟件,專門用于PLC編程的STEP 7 V14 SP1 Professional和HMI編程的WinCC V14 SP1 Comfort。

2.2 MCGS簡介

MCGS(Monitor and Control Generated System,通用監控系統),是一套基于Windows平臺的,用于快速構造和生成上位機監控系統的組態軟件系統,主要完成現場數據的采集和監測、前端數據的處理與控制。

3 工藝控制系統

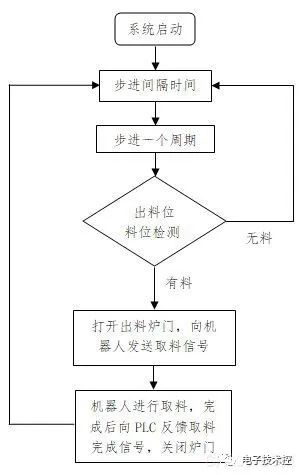

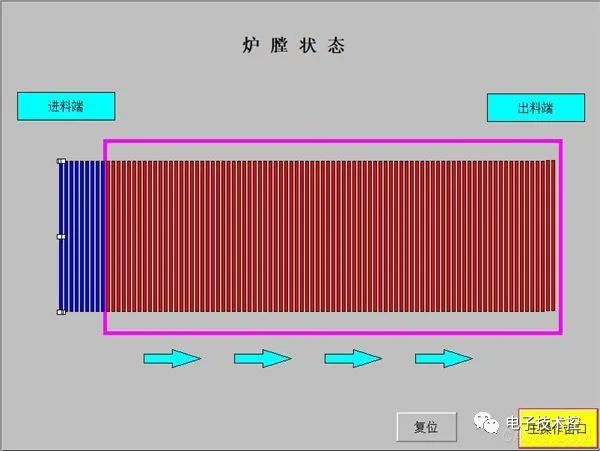

為保持爐膛溫度,該生產線設置氣缸控制開關的出料爐門,正常狀態下關閉,只有取料時打開。所以正常生產過程中看不到爐膛內的料位情況,如不采用自動取料設計,需要每步進一次就發一次取料信號,這樣會造成爐門和機器人很多不必要的空動作。采用自動取料設計后,只有在出料位有料的情況下才會開啟爐門,機器人進行取料,而且爐內料位可以清楚的顯示在觸摸屏上,可以直觀的看到工件在爐膛內的位置。依據淬火工藝自動化控制系統需求,工藝控制流程參見圖1所示。

圖1 控制系統流程圖

4 博圖V14通訊系統組態 首先進行PLC與觸摸屏的通訊設置。

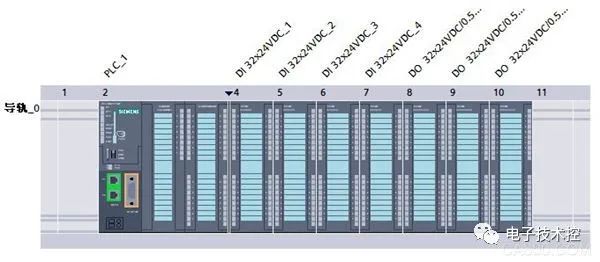

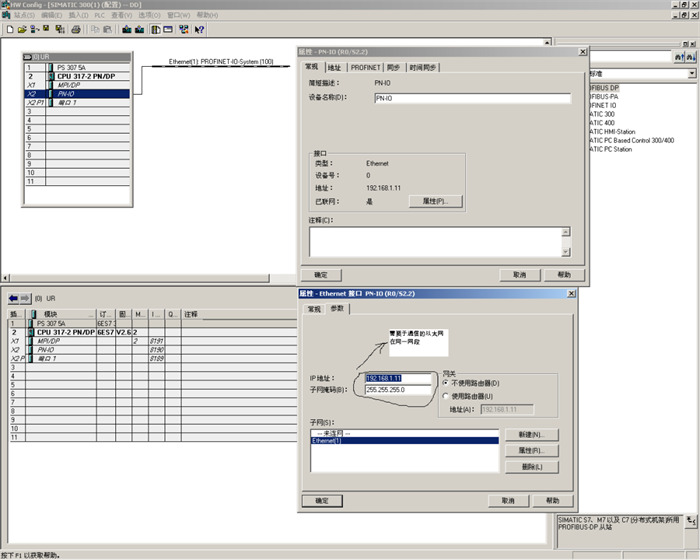

在博圖V14中,首先在左側菜單“設備組態”中將PLC的模塊進行組態,參見圖2所示。

圖2 PLC模塊組態

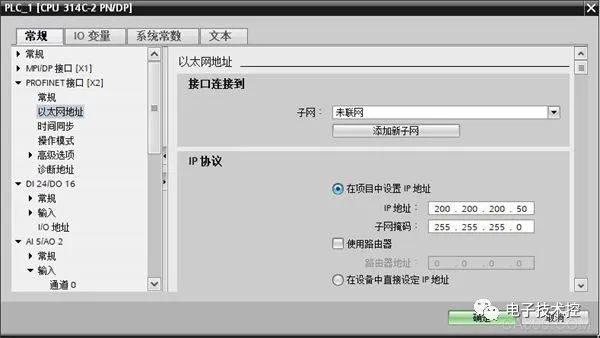

找到“本地模塊”,在PLC模塊上右鍵“屬性”菜單,在“常規”選項卡中設置以太網地址,將IP地址設置為200.200.200.50,子網掩碼為255.255.255.0,參見圖3所示。

圖3 設置PLC以太網地址

在MCGS軟件中打開“設備窗口”,在“設備工具箱”菜單中選擇“設備管理”,在“PLC—>西門子—>S7CP343&443TCP”菜單中選擇“西門子CP443-1以太網模塊”,雙擊添加到組態中,在右鍵屬性菜單中將本地IP地址設置為200.200.200.190,遠程IP地址設置為PLC的IP地址,本地端口號為3000,遠端端口號為102,參見圖4所示。

圖4 設置MCGS通訊參數

在觸摸屏上將IP地址設置為200.200.200.190(默認設置),然后用網線將觸摸屏和PLC連接起來,由于PLC和觸摸屏IP在同一網段,這樣就組成一個局域網,實現了TCP通訊。

5 程序實現

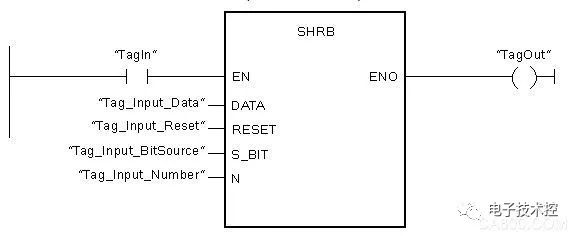

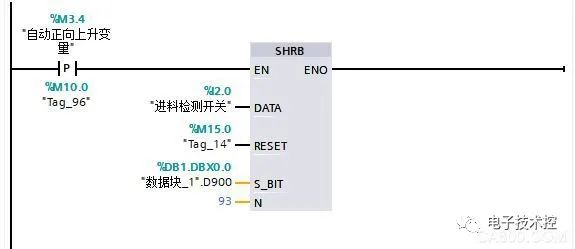

本設計的實現主要是利用西門子S7-300移位寄存器指令“SHRB”。

圖5 西門子PLC“SHRB”指令

該指令用于將位從指定源(DATA)寫入到移位寄存器,當參數RESET的值為“0”時執行該指令,從源讀取新數據并將其移到移位寄存器的起始地址(S_BIT),其后所有位(N)都移動一位。移位后,最后一個地址(S_BIT+N)中包含的位將丟失。如果指令處理期間參數RESET設置為“1”,則移位寄存器中的地址將復位為“0”,并且不會發生移位。 移位的過程跟工件在爐膛中的步進過程非常相似,于是我們用位來表示工件,再將其在觸摸屏上顯示出來,就形象的展示出工件步進的過程。

該自動淬火線爐膛內共有93個齒,我們在博圖V14的“程序塊”菜單中添加一個新的數據塊DB1,添加變量D900~D993,數據類型為“BOOL”,共建立93個位變量,分別代表爐膛內的93個齒。

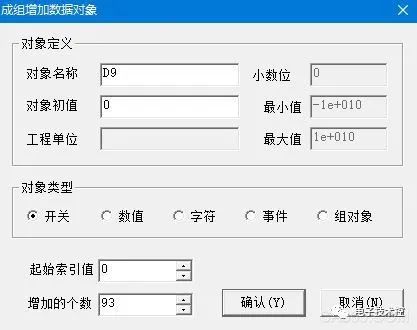

在MCGS窗口的“實時數據庫”選項卡中點擊“成組增加”,對象名稱填“D9”,起始索引值為“0”,增加的個數為“93”,對象類型為“開關”,點擊“確認”,就一次建立了D900~D993共93個開關變量,參見圖6所示。

圖6 MCGS中建立變量

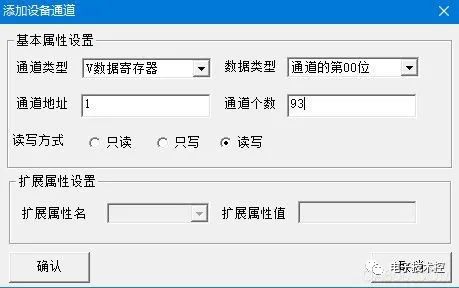

在“設備窗口”雙擊“西門子CP443-1以太網模塊”,在彈出的設置窗口點擊“增加設備通道”,通道類型選擇“V數據寄存器”,通道地址為“1”,通道個數為“93”,數據類型為“通道的第00位”,點擊“確認”建立設備通道,參見圖7所示。

圖7 MCGS中建立設備通道

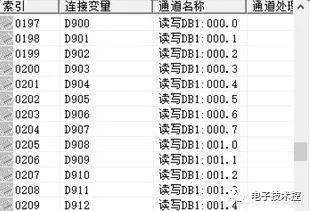

在“連接變量”窗口將93個開關變量與新建的93個設備通道一一對應,參見圖8所示。

圖8 MCGS中連接變量

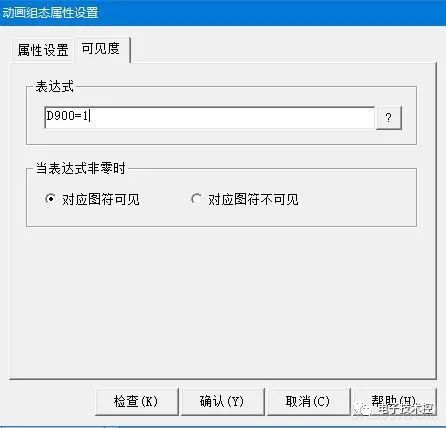

新建一個爐膛狀態頁面,用工具箱畫圖工具畫一個長條狀矩形,代表一根工件。在矩形右鍵菜單屬性中,將“可見度”選項打鉤,在“可見度”選項卡中,表達式一欄輸入D900=1,代表變量D900為1時圖形可見,參見圖9所示。

圖9 設置工件可見度屬性

依次類推在頁面中建立93個長條代表工件,參見圖10所示。

圖10 爐膛料位監測

在博圖V14中調用移位寄存器指令“SHRB”,參見圖11所示。

圖11 程序實現

進料檢測開關為安裝在進料端的一個光電開關,用于檢測步進動作時動梁上是否有工件被送至靜梁。“自動正向上升變量”為步進流程的開始動作,該段程序作用為,當步進開始動作時,如果進料檢測開關檢測有料,則將步進第一個齒的開關變量D900置1,否則置0,其余變量向后移一位。在觸摸屏上看到的效果是哪個開關變量為1就能看到相應的那個工件圖形,可以清楚的顯示工件在爐膛內的位置。

變量D993為最后一個齒對應的變量,每次步進完成后都對D993進行比較,如果為0,則經過步進間隔時間后繼續進行下一次步進;如果為1,則停止步進,打開爐門并向機器人發出取料信號等待取料。機器人取料完成后向PLC發出取料完成信號,關閉爐門并將D993置0,繼續下一個步進周期。

6 結束語

本文主要介紹了一條汽車板簧自動淬火線中的料位監測功能以及自動出料功能。 經過長時間的生產驗證,證明本設計可以準確的監測到工件在爐膛內的位置,可以準確的向機器人發送取料信號,完成自動取料動作,達到設計目的。S7-300PLC和MCGS組成的控制系統功能滿足要求,系統可靠穩定運行。

審核編輯:湯梓紅

-

機器人

+關注

關注

211文章

28512瀏覽量

207513 -

plc

+關注

關注

5013文章

13327瀏覽量

464083 -

西門子

+關注

關注

94文章

3051瀏覽量

116061

原文標題:西門子S7-300和MCGS的板簧自動淬火線機器人取料設計

文章出處:【微信號:電子技術控,微信公眾號:電子技術控】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

西門子S7-300和MCGS的板簧自動淬火線機器人取料設計

西門子S7-300和MCGS的板簧自動淬火線機器人取料設計

評論