作者:王曉光; 趙萌; 文益雪; 向紅斌; 王現(xiàn)立

為了進(jìn)一步簡化電動機轉(zhuǎn)子的制造及裝配工藝,使其更加適合高速應(yīng)用場合,本文針對采用分?jǐn)?shù)槽集中繞組方案的小功率永磁電動機,提出一種基于梯形永磁體的切向內(nèi)置式新型轉(zhuǎn)子結(jié)構(gòu)。在定子采用分塊鐵心結(jié)構(gòu)的基礎(chǔ)上,對轉(zhuǎn)子表面結(jié)構(gòu)進(jìn)行優(yōu)化,詳細(xì)分析了相關(guān)轉(zhuǎn)子結(jié)構(gòu)參數(shù)對電動機轉(zhuǎn)矩脈動和平均轉(zhuǎn)矩的影響規(guī)律,為該類電動機的設(shè)計提供了一定的參考價值。

1 電動機模型和參數(shù)

本文以一臺10極12槽電動機為例,研究電動機轉(zhuǎn)子結(jié)構(gòu)參數(shù)對電動機性能的影響規(guī)律。電動機參數(shù)如表1所示。為了簡化電動機轉(zhuǎn)子的加工及裝配工藝,提出的新型梯形永磁體切向內(nèi)置式轉(zhuǎn)子結(jié)構(gòu)的永磁同步電動機的結(jié)構(gòu)如圖1所示。

圖1 電動機拓?fù)浣Y(jié)構(gòu)

表1 10極12槽電動機主要參數(shù)

電動機采用分?jǐn)?shù)槽集中繞組方案,電動機定子采用分塊拼接的結(jié)構(gòu)方式,可以方便地實現(xiàn)自動化嵌線工藝、降低生產(chǎn)及加工成本。轉(zhuǎn)子采用切向內(nèi)置式結(jié)構(gòu),梯形永磁體直接插入到轉(zhuǎn)子槽中。相對于傳統(tǒng)的切向式電動機轉(zhuǎn)子,新型結(jié)構(gòu)既降低了轉(zhuǎn)子鐵心的加工成本,同時也簡化了轉(zhuǎn)子的裝配工藝。

2 切向式轉(zhuǎn)子結(jié)構(gòu)優(yōu)化

對電動機轉(zhuǎn)子結(jié)構(gòu)的優(yōu)化,分為永磁體結(jié)構(gòu)參數(shù)和轉(zhuǎn)子表面結(jié)構(gòu)參數(shù)優(yōu)化兩個部分。永磁體結(jié)構(gòu)參數(shù)包括下底邊寬度l1、上底邊寬度l2和高度,其中下底邊寬度l1和高度可以根據(jù)電動機結(jié)構(gòu)先行確定。電動機轉(zhuǎn)子內(nèi)徑受電動機軸的限制,考慮到轉(zhuǎn)子加工及裝配要求,轉(zhuǎn)子內(nèi)圈厚度可基本確定。受到上述條件限制,永磁體的高度已經(jīng)確定,不再作為優(yōu)化參數(shù)。

2.1 確定永磁體下底邊寬度

在不考慮飽和的情況下,轉(zhuǎn)子中永磁體的體積與電動機轉(zhuǎn)子的永磁磁鏈成正比,為了保證電動機轉(zhuǎn)矩輸出能力,在優(yōu)化轉(zhuǎn)子結(jié)構(gòu)之前,首先要保證梯形永磁體的下底邊寬度最大。而永磁體下底邊寬度越大,轉(zhuǎn)子鐵心的連接橋?qū)挾仍叫。瑥亩绊懥穗妱訖C轉(zhuǎn)子的應(yīng)力。本文確定永磁體下底邊寬度的原則是保證電動機轉(zhuǎn)子應(yīng)力的前提下,連接橋?qū)挾茸钚 4_定梯形永磁體的下底邊寬度后再通過有限元方法確定上底邊的尺寸參數(shù)。

為了確保電動機轉(zhuǎn)子結(jié)構(gòu)的機械強度能滿足電動機運行要求,本文采用有限元方法,建立轉(zhuǎn)子結(jié)構(gòu)的三維模型,施加電動機額定轉(zhuǎn)速的旋轉(zhuǎn)慣性載荷,對電動機轉(zhuǎn)子的結(jié)構(gòu)應(yīng)力進(jìn)行校核。圖2為電動機轉(zhuǎn)子應(yīng)力分布云圖。由圖2中可以看到,轉(zhuǎn)子鐵心最大應(yīng)力為0.98 MPa。電動機轉(zhuǎn)子材料為硅鋼片,其屈服強度為405 MPa,根據(jù)比較,該情況下轉(zhuǎn)子所受最大應(yīng)力小于其屈服強度,因此該轉(zhuǎn)子結(jié)構(gòu)滿足機械要求。

圖2 轉(zhuǎn)子平均應(yīng)力分布云圖

2.2 永磁體上底邊寬度l2優(yōu)化

通過有限元仿真軟件,運用瞬態(tài)求解分析法,分別得到平均轉(zhuǎn)矩、轉(zhuǎn)矩脈動和齒槽轉(zhuǎn)矩隨上底邊寬度參數(shù)的變化趨勢。方便起見,引入系數(shù)λ=上底邊寬度l2/下底邊寬度l1,當(dāng)λ=1時,即永磁體為矩形。

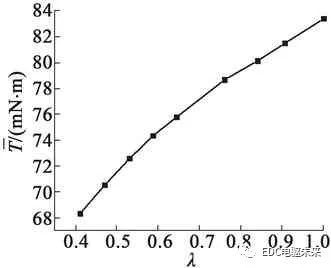

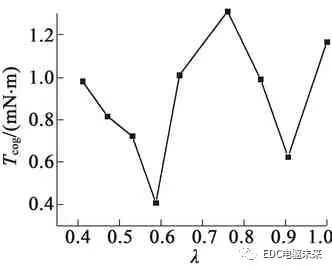

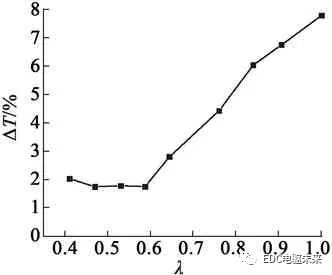

圖3為λ變化時電動機的轉(zhuǎn)矩性能仿真結(jié)果。從圖3(a)可以看出,隨著系數(shù)λ的增加,電動機平均轉(zhuǎn)矩增大,齒槽轉(zhuǎn)矩先較小后增大隨后又減小,轉(zhuǎn)矩脈動隨之增大。由此可以看出,在確定永磁體尺寸時,應(yīng)當(dāng)在滿足加工誤差及裝配工藝的前提下,綜合考慮電動機輸出轉(zhuǎn)矩和轉(zhuǎn)矩脈動的要求,從而確定λ的取值。根據(jù)以上分析綜合考慮,本文λ取值為0.86。

(a) 平均轉(zhuǎn)矩隨λ變化曲線

(b) 齒槽轉(zhuǎn)矩隨λ變化曲線

(c) 轉(zhuǎn)矩脈動隨λ變化曲線

圖3 系數(shù)λ對電動機轉(zhuǎn)矩的影響規(guī)律

2.3 轉(zhuǎn)子表面結(jié)構(gòu)優(yōu)化

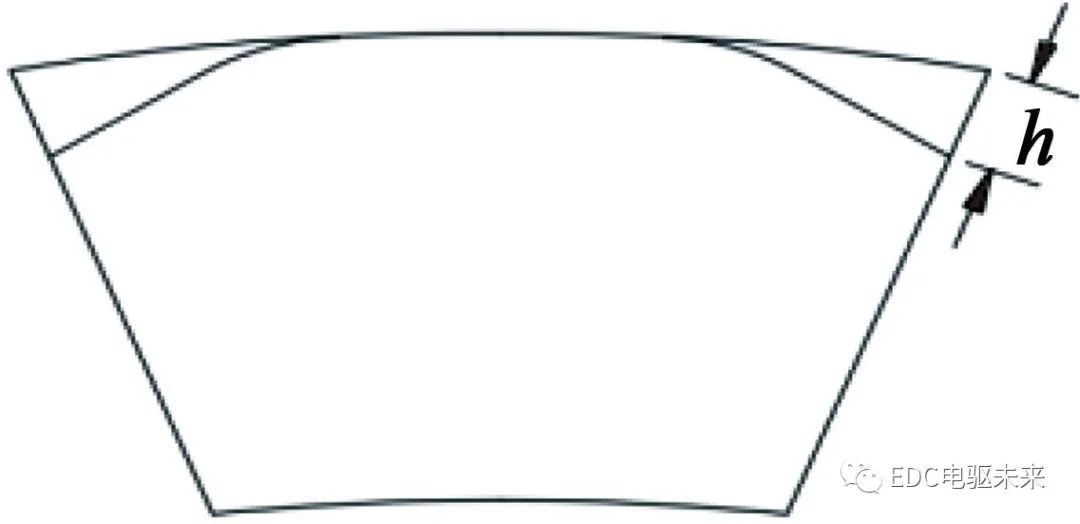

為了減小電動機轉(zhuǎn)矩脈動,需要對電動機轉(zhuǎn)子表面進(jìn)一步優(yōu)化。通過在轉(zhuǎn)子表面開凸槽來改善氣隙磁場和電動勢波形,轉(zhuǎn)子表面開凸槽電動機模型如圖4(a)所示。圖4(b)為轉(zhuǎn)子外圓表面優(yōu)化示意圖,在優(yōu)化后的轉(zhuǎn)子外圓采用非等徑結(jié)構(gòu),優(yōu)化前與優(yōu)化后的距離設(shè)為h,不同的優(yōu)化參數(shù)h對氣隙磁場、電動勢波形和平均轉(zhuǎn)矩、轉(zhuǎn)矩脈動都會產(chǎn)生影響。

(a) 電動機結(jié)構(gòu)圖

(b) 轉(zhuǎn)子外圓表面優(yōu)化示意圖

圖4 轉(zhuǎn)子表面優(yōu)化示意圖

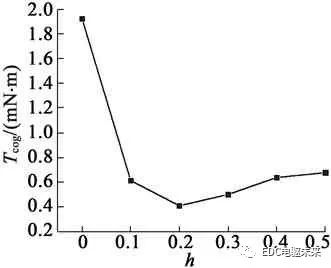

為了進(jìn)一步研究轉(zhuǎn)矩隨h的變化規(guī)律,本文分別對平均轉(zhuǎn)矩、齒槽轉(zhuǎn)矩和轉(zhuǎn)矩脈動進(jìn)行仿真分析。圖5為轉(zhuǎn)矩隨h的變化曲線。圖5(a)為平均轉(zhuǎn)矩隨h變化曲線,平均轉(zhuǎn)矩隨著h的增大逐漸減小。圖5(b)為齒槽轉(zhuǎn)矩隨h的變化曲線,隨著h的增大齒槽轉(zhuǎn)矩呈減小趨勢,當(dāng)h=0.2 mm時的齒槽轉(zhuǎn)矩達(dá)到最小值。圖5(c)為電動機轉(zhuǎn)矩脈動隨h的變化曲線,隨著h的增大,電動機的轉(zhuǎn)矩脈動先減小后增大,當(dāng)h=0.3 mm時,轉(zhuǎn)矩脈動達(dá)到最小,為5.9%。

(a) 平均轉(zhuǎn)矩隨h變化曲線

(b) 齒槽轉(zhuǎn)矩隨h變化曲線

(c) 轉(zhuǎn)矩脈動隨h變化曲線

圖5 轉(zhuǎn)矩性能變化曲線

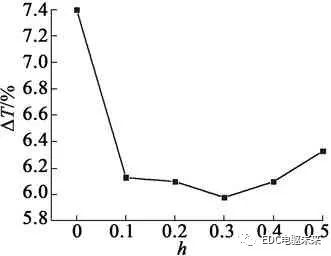

根據(jù)以上分析,對優(yōu)化前轉(zhuǎn)子h=0的結(jié)構(gòu)和優(yōu)化后轉(zhuǎn)子h=0.2 mm的結(jié)構(gòu)分別進(jìn)行氣隙磁密及空載反電動勢分析。當(dāng)h=0時,氣隙磁密基波幅值為1.1 T,氣隙磁密畸變率為11.93%;當(dāng)h=0.2 mm結(jié)構(gòu)時,氣隙磁密基波幅值為1.08 T,氣隙磁密畸變率為7.3%,與h=0相比,減小了4.63%。本文針對h=0.2 mm的電動機轉(zhuǎn)子結(jié)構(gòu)進(jìn)行空載反電動勢分析。圖6(a)為優(yōu)化前和優(yōu)化后轉(zhuǎn)子結(jié)構(gòu)下空載反電動勢波形圖,圖6(b)為空載反電動勢的傅里葉分析。從圖6中可以看出,h=0.2 mm空載反電動勢的畸變率為11.3%,較h=0時的畸變率13.61%減小了2.3%, h=0.2 mm時的空載反電動勢波形更加接近正弦。因此,通過在轉(zhuǎn)子表面開凸槽可有效改善氣隙磁場和反電動勢波形。

(a) 空載反電勢波形

(b) 空載反電勢傅里葉分析

圖6 優(yōu)化前后空載反電動勢仿真對比

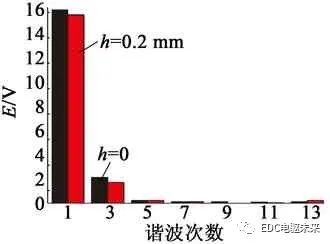

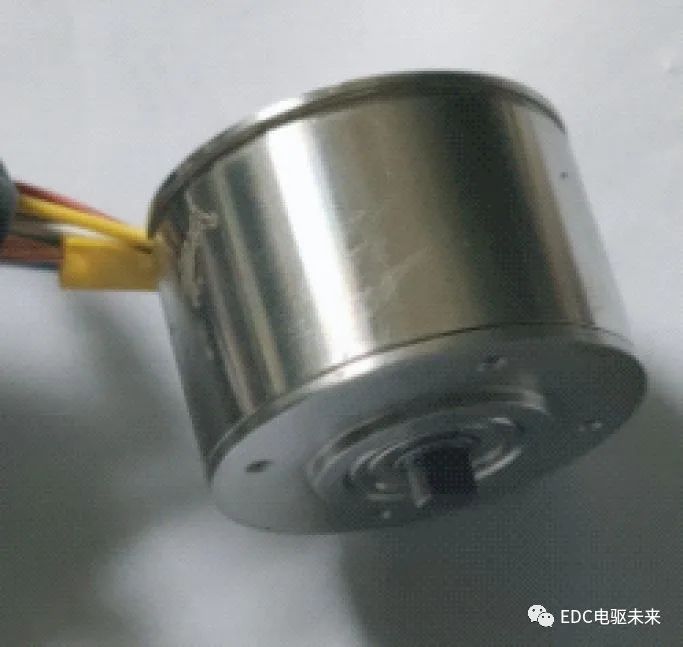

3 樣機實驗

切向內(nèi)置式轉(zhuǎn)子結(jié)構(gòu)如圖7所示。圖8為樣機實驗平臺。測試實驗平臺所使用的儀器設(shè)備包括:示波器、原動機電動機驅(qū)動控制系統(tǒng)、直流電源、實驗樣機、制動器等。通過控制器控制原動機的轉(zhuǎn)速,由原動機帶動樣機旋轉(zhuǎn)發(fā)電,示波器所檢測得到的三相電壓波形即為空載反電動勢波形。

圖7 轉(zhuǎn)子及樣機

圖8 實驗平臺

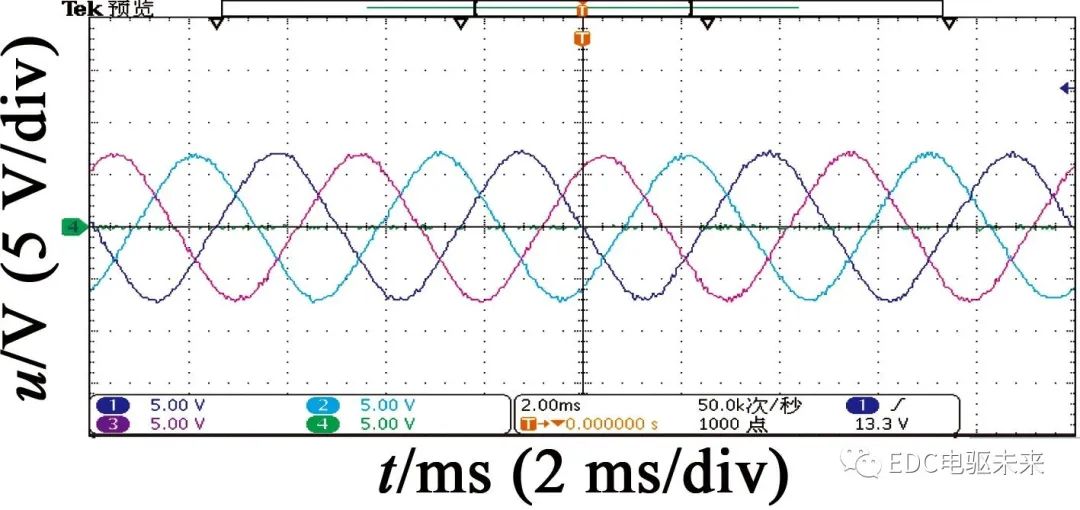

樣機的空載反電動勢波形如圖9所示。由實驗結(jié)果可得,當(dāng)電動機轉(zhuǎn)速為2400r/min和6000r/min時,三相空載相反電動勢幅值分別為4.78 V和12.00 V,同樣工況下的仿真結(jié)果為4.99 V和12.49 V,誤差為4%。主要是由于電動機各個部件的加工誤差如定子、轉(zhuǎn)子、永磁體及裝配誤差等原因?qū)е隆?/p>

(a) 200 Hz下的反電動勢波形

(b) 500 Hz下的反電動勢波形

圖9 空載反電動勢實驗波形

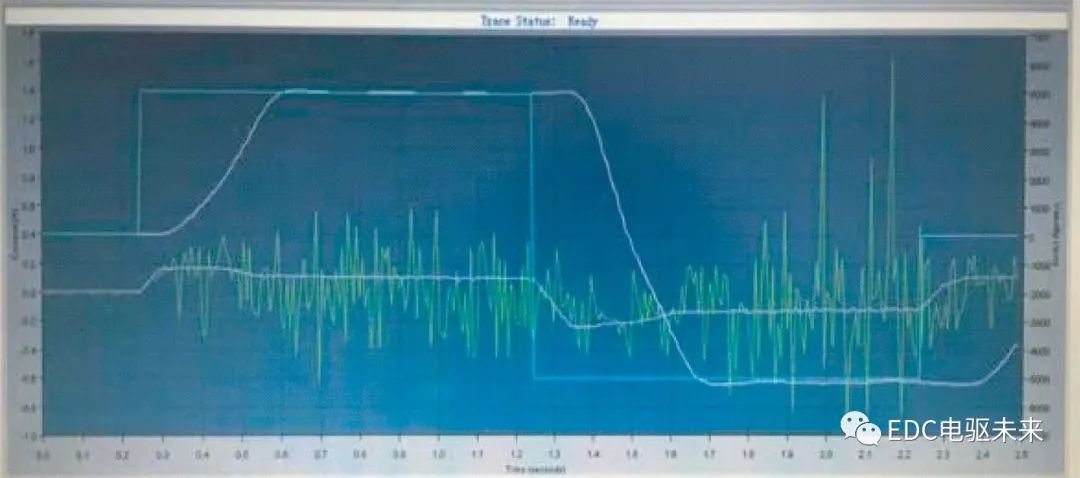

本文實驗樣機的轉(zhuǎn)矩較小,由于實驗環(huán)境和測試設(shè)備的限制,無法測得較精確的電動機轉(zhuǎn)矩波形和轉(zhuǎn)矩脈動。為了驗證樣機設(shè)計的正確性,本文進(jìn)行了電動機額定負(fù)載下的轉(zhuǎn)速測試。圖10為電動機在額定負(fù)載情況下的轉(zhuǎn)速測試曲線。由圖10中可以看出,給定轉(zhuǎn)速為±5 000 r/min及±7 000 r/min時,電動機能在額定負(fù)載下較好地跟蹤轉(zhuǎn)速給定值,轉(zhuǎn)速平穩(wěn)。

(a) 5 000 r/min轉(zhuǎn)速響應(yīng)曲線

(b) 7 000 r/min轉(zhuǎn)速響應(yīng)曲線

圖10 額定負(fù)載下電動機轉(zhuǎn)速波形

4 結(jié) 語

本文針對高速小功率永磁電動機,為簡化電動機生產(chǎn)工藝,提出了一種基于梯形永磁體的切向內(nèi)置式轉(zhuǎn)子結(jié)構(gòu)。根據(jù)有限元仿真結(jié)果分析可知,在確定永磁體參數(shù)時,要綜合考慮輸出轉(zhuǎn)矩、轉(zhuǎn)矩脈動、加工工藝及誤差的影響;并通過轉(zhuǎn)子外表面優(yōu)化可以進(jìn)一步減小電動機的轉(zhuǎn)矩脈動。研究結(jié)果表明,在轉(zhuǎn)矩性能下降較小情況下,新型電動機轉(zhuǎn)子結(jié)構(gòu)可大幅簡化轉(zhuǎn)子工藝及成本,為該類型電動機的優(yōu)化設(shè)計提供了一定的工程設(shè)計經(jīng)驗和參考。

審核編輯:郭婷

-

電動機

+關(guān)注

關(guān)注

74文章

4110瀏覽量

96356

原文標(biāo)題:切向內(nèi)置式高速永磁電動機轉(zhuǎn)子結(jié)構(gòu)優(yōu)化研究

文章出處:【微信號:EDC電驅(qū)未來,微信公眾號:EDC電驅(qū)未來】歡迎添加關(guān)注!文章轉(zhuǎn)載請注明出處。

發(fā)布評論請先 登錄

相關(guān)推薦

永磁式同步電機的特點、種類及無速度傳感器控制系統(tǒng)的研究

PT100鉑電阻測量永磁體轉(zhuǎn)子溫度是怎么樣的貼裝工藝?

兩種不同結(jié)構(gòu)的永磁同步電機特點說明

永磁同步電機的轉(zhuǎn)子包括哪些部分

永磁同步電機面裝式內(nèi)置式和凸極性隱極性的對應(yīng)關(guān)系

永磁同步電機spmsm和ipmsm有哪些區(qū)別

永磁體相對論磁管的實驗研究

改進(jìn)的內(nèi)置式永磁同步電機轉(zhuǎn)子位置檢測

永磁體是怎么產(chǎn)生的_永磁體的應(yīng)用

兩種不同結(jié)構(gòu)的永磁永磁同步電機特點說明—表貼式和內(nèi)置式

基于梯形永磁體的切向內(nèi)置式轉(zhuǎn)子結(jié)構(gòu)研究

基于梯形永磁體的切向內(nèi)置式轉(zhuǎn)子結(jié)構(gòu)研究

評論