目前,高端筆記本電腦材質(zhì)多采用鎂合金,表面處理工藝可采用微弧氧化工藝,實(shí)現(xiàn)更高的硬度、強(qiáng)度、耐腐蝕與氧化性。那么,微弧氧化工藝是什么?下面我們來(lái)詳細(xì)介紹一下:

一、微弧氧化工藝概述

微弧氧化(Microarc oxidation, MAO)又稱等離子體電解氧化(Plasma electrolytic oxidation, PEO)、微等離子體氧化(Microplasma oxidation, MPO)等,是通過(guò)電解液與相應(yīng)電參數(shù)的組合,在鋁、鎂、鈦等金屬及其合金表面依靠弧光放電產(chǎn)生的瞬時(shí)高溫高壓作用,原位生長(zhǎng)出以基體金屬氧化物為主的陶瓷膜層。微弧氧化技術(shù)處理最多的材料為鎂、鋁、鈦及其合金,另外鉭、鈮、鋯、鈹?shù)炔牧媳砻婢梢灾苯舆M(jìn)行微弧氧化,故該技術(shù)有廣闊的應(yīng)用前景。

二、微弧氧化技術(shù)特點(diǎn)

1. 提高材料表面硬度

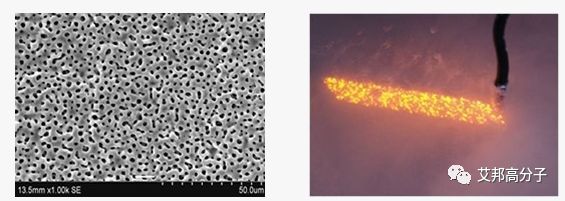

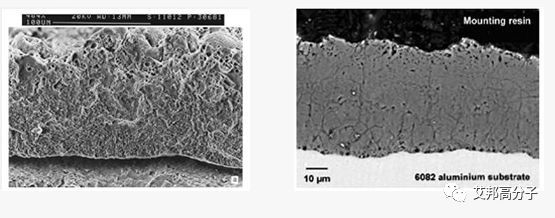

微弧氧化膜層為表面多孔(孔徑為幾微米)、內(nèi)部致密的陶瓷層。膜層硬度高(維氏硬度可由幾百至三千左右) 膜層與基體為冶金結(jié)合、厚度在幾微米至幾百微米之間。

2. 高耐磨性

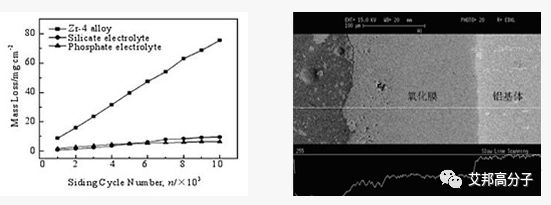

用WC做摩擦副,摩擦率為4.9*10 -7mm3/Nm,摩擦系數(shù)0.48 提高50倍左右。

3. 高耐蝕性

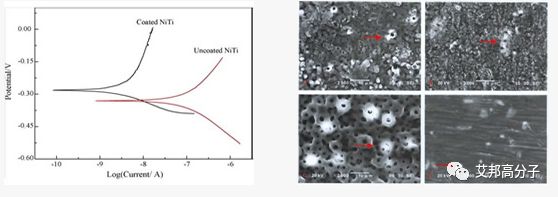

耐中性鹽霧腐蝕(按國(guó)標(biāo))≥400h ,可做至≥800h膜層無(wú)明顯腐蝕。

4. 耐熱性高 絕緣性好

耐熱性高,可承受高溫使用,范圍根據(jù)基材熔點(diǎn)溫度 有良好的絕緣性能,絕緣電阻膜阻>100MΩ 絕緣耐壓>5000V/秒。

5. 高結(jié)合力

基體原位生長(zhǎng)陶瓷膜,膜層與基底金屬結(jié)合力強(qiáng),陶瓷膜致密均勻,剪切強(qiáng)度330MPa,拉伸強(qiáng)度370MPa。

備注:以上測(cè)試參數(shù)是基于鋁合金材質(zhì)得出,如筆電上鎂合金微弧氧化表面性能要稍差。

三、微弧氧化技術(shù)工藝流程及參數(shù)

1. 微弧氧化技術(shù)工藝流程

主要包含三部分:鋁基材料的前處理,微弧氧化,后處理三部分

其工藝流程如下:鋁基工件→化學(xué)除油→清洗→微弧氧化→清洗→后處理→成品檢驗(yàn)。

2. 微弧氧化電解液組成及工藝條件:

a:工藝參數(shù)一:電解液組成:K2SiO3 5~10g/L,Na2O2 4~6g/L,NaF 0.5~1g/L,CH3COONa 2~ 3g/L, Na3VO3 1~3g/L;溶液 pH 為 11~13;溫度為 20~50℃;陰極材料為不銹鋼板;電解 方式為先將電壓迅速上升至 300V,并保持 5~10s,然后將陽(yáng)極氧化電壓上升至 450V,電解5~10min。

b:工藝參數(shù)二:兩步電解法,第一步:將鋁基工件在 200g/L 的 K2O·nSiO2(鉀水玻璃)水溶液中以 1A/dm2的陽(yáng)極電流氧化 5min;第二步:將經(jīng)第一步微弧氧化后的鋁基工件水洗后在70g/L 的Na3P2O7 水溶液中以 1A/dm2 的陽(yáng)極電流氧化 15min。陰極材料為:不銹鋼板;溶液溫度為 20~50℃。

四、微弧氧化影響因素

1. 合金材料及表面狀態(tài)的影響:微弧氧化技術(shù)對(duì)鋁基工件的合金成分要求不高,對(duì)一些普通陽(yáng)極氧化難以處理的鋁合金材料,如含銅、高硅鑄鋁合金的均可進(jìn)行微弧氧化處理。對(duì)工件表面狀態(tài)也要求不高,一般不需進(jìn)行表面拋光處理。對(duì)于粗糙度較高的工件,經(jīng)微弧氧化處理后表面得到修復(fù)變得更均勻平整;而對(duì)于粗糙度較低的工件,經(jīng)微弧氧化后,表面粗糙度有所提高。

2. 電解質(zhì)溶液及其組分的影響:微弧氧化電解液是獲到合格膜層的技術(shù)關(guān)鍵。不同的電解液成分及氧化工藝參數(shù),所得膜層的性質(zhì)也不同。微弧氧化電解液多采用含有一定金屬或非金屬氧化物堿性鹽溶液(如硅酸鹽、磷酸鹽、硼酸鹽等),其在溶液中的存在形式最好是膠體狀態(tài)。溶液的 pH 范圍一般在9~13之間。根據(jù)膜層性質(zhì)的需要,可添加一些有機(jī)或無(wú)機(jī)鹽類作為輔助添加劑。在相同的微弧電解電壓下,電解質(zhì)濃度越大,成膜速度就越快,溶液溫度上升越慢,反之,成膜速度較慢,溶液溫度上升較快。

3. 氧化電壓及電流密度的影響:微弧氧化電壓和電流密度的控制對(duì)獲取合格膜層同樣至關(guān)重要。不同的鋁基材料和不同的氧化電解液,具有不同的微弧放電擊穿電壓(擊穿電壓:工件表面剛剛產(chǎn)生微弧放電的電解電壓),微弧氧化電壓一般控制在大于擊穿電壓幾十至上百伏的條件進(jìn)行。氧化電壓不同,所形成的陶瓷膜性能、表面狀態(tài)和膜厚不同,根據(jù)對(duì)膜層性能的要求和不同的工藝條件,微弧氧化電壓可在200~600V 范圍內(nèi)變化。微弧氧化可采用控制電壓法或控制電流法進(jìn)行,控制電壓進(jìn)行微弧氧化時(shí),電壓值一般分段控制,即先在一定的陽(yáng)極電壓下使鋁基表面形成一定厚度的絕緣氧化膜層;然后增加電壓至一定值進(jìn)行微弧氧化。當(dāng)微弧氧化電壓剛剛達(dá)到控制值時(shí),通過(guò)的氧化電流一般都較大,可達(dá) 10A/dm2 左右,隨著氧化時(shí)間的延長(zhǎng),陶瓷氧化膜不斷形成與完善,氧化電流逐漸減小,最后小于 1A/dm2。氧化電壓的波形對(duì)膜層性能有一定影響,可采用直流、鋸齒或方波等電壓波形。采用控制電流法較控制電壓法工藝操作上更為方便,控制電流法的電流密度一般為1~8A/dm2。控制電流氧化時(shí),氧化電壓開始上升較快,達(dá)到蘇州納磐新材料科技有限公司微弧,電壓上升緩慢,隨著膜的形成,氧化電壓又較快上升,最后維持在一較高的電解電壓下。

4. 溫度與攪拌的影響:與常規(guī)的鋁陽(yáng)極氧化不同,微弧氧化電解液的溫度允許范圍較寬,可在10~90℃條件下進(jìn)行。溫度越高,工件與溶液界面的水氣化越厲害,膜的形成速度越快,但其粗糙度也隨之增加。同時(shí)溫度越高,電解液蒸發(fā)也越快,所以微弧氧化電解液的溫度一般控制在 20~60℃范圍。由于微弧氧化的大部分能量以熱能的形式釋放,其氧化液的溫度上升較常規(guī)鋁陽(yáng)極氧化快,故微弧氧化過(guò)程須配備容量較大的熱交換制冷系統(tǒng)以控制槽液溫度。雖然微弧氧化過(guò)程工件表面有大量氣體析出,對(duì)電解液有一定的攪拌作用,但為保證氧化溫度和體系組分的均一,一般都配備機(jī)械裝置或壓縮空氣對(duì)電解液進(jìn)行攪拌。

5. 微弧氧化時(shí)間的影響:微弧氧化時(shí)間一般控制在 10~60min。氧化時(shí)間越長(zhǎng),膜的致密性越好,但其粗糙度也增加。

6. 陰極材料:微弧氧化的陰極材料采用不溶性金屬材料。由于微弧氧化電解液多為堿性液,故陰極材料可采用碳鋼,不銹鋼或鎳。其方式可采用懸掛或以上述材料制作的電解槽作為陰極。

7. 膜層的后處理:鋁基工件經(jīng)微弧氧化后可不經(jīng)后處理直接使用,也可對(duì)氧化后的膜層進(jìn)行封閉,電泳涂漆,機(jī)械拋光等后處理,以進(jìn)一步提高膜的性能。

五、微弧氧化的設(shè)備

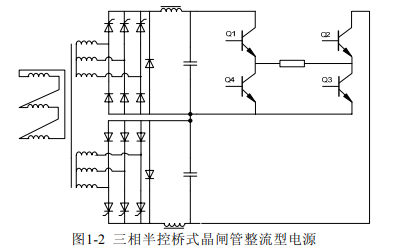

1. 微弧氧化電源設(shè)備:是一種高壓大電流輸出的特殊電源設(shè)備,輸出電壓范圍一般為 0~600V;輸出電流的容量視加工工件的表面積而定,一般要求 6~10A/dm2。電源要設(shè)置恒電壓和恒電流控制裝置,輸出波形視工藝條件可為直流、方波、鋸齒波等波形。

2. 熱交換和制冷設(shè)備:由于微弧氧化過(guò)程中工件表面具有較高的氧化電壓并通過(guò)較大的電解電流,使產(chǎn)生的熱量大部分集中于膜層界面處,而影響所形成膜層的質(zhì)量,因此微弧氧化必須使用配套的熱交換制冷設(shè)備,使電解液及時(shí)冷卻,保證微弧氧化在設(shè)置的溫度范圍內(nèi)進(jìn)行。可將電解液采用循環(huán)對(duì)流冷卻的方式進(jìn)行,既能控制溶液溫度,又達(dá)到了攪拌電解液的目的。

六、微弧氧化不足之處

微弧氧化技術(shù)目前仍存在一些不足之處,如工藝參數(shù)和配套設(shè)備的研究需進(jìn)一步完善;氧化電壓較常規(guī)鋁陽(yáng)極氧化電壓高得多,操作時(shí)要做好安全保護(hù)措施;另電解液溫度上升較快,需配備較大容量的制冷和熱交換設(shè)備。

七、關(guān)于微弧氧化對(duì)于塑膠特性要求

目前筆記本材質(zhì)中高端外殼采用鎂鋁合金等金屬材質(zhì),考慮到天線信號(hào)問(wèn)題,需要在A面開天線槽,天線槽的設(shè)計(jì)通常會(huì)會(huì)選取尺寸穩(wěn)定、耐溫好的PPS材質(zhì)進(jìn)行包膠工藝。普通PPS材料因含碳量高,耐燒蝕性差,通常在200多伏電壓時(shí)開始出現(xiàn)燒蝕情況。業(yè)界情況最好的水平是膜厚只能做到2.5μm 左右,電壓在300V,量產(chǎn)性比較差。蘇州納磐新材料科技有限公司歷時(shí)兩年,開發(fā)了一款微弧氧化處理專用PPS材料。

編輯:黃飛

-

電解液

+關(guān)注

關(guān)注

10文章

849瀏覽量

23156

原文標(biāo)題:筆電表面處理——微弧氧化工藝介紹

文章出處:【微信號(hào):gh_e972c3f5bf0d,微信公眾號(hào):艾邦加工展】歡迎添加關(guān)注!文章轉(zhuǎn)載請(qǐng)注明出處。

發(fā)布評(píng)論請(qǐng)先 登錄

相關(guān)推薦

含鉛表面組裝工藝和無(wú)鉛表面組裝工藝差別

轉(zhuǎn):含鉛表面工藝和無(wú)鉛表面工藝差別

【爆料】pcb板獨(dú)特的表面處理工藝!!!!

PCB表面處理工藝特點(diǎn)及用途

PCB表面處理工藝最全匯總

銅排表面處理工藝有哪些

基于DSP2407A和MCGS觸摸屏的變頻恒流穩(wěn)壓微弧氧化電源人機(jī)界面設(shè)計(jì)

基于LPC2119的微弧氧化電源控制系統(tǒng)的研制

鎂合金微弧氧化電源驅(qū)動(dòng)電路的可靠性分析

winform實(shí)時(shí)更新界面_變頻恒流穩(wěn)壓微弧氧化電源的人機(jī)界面設(shè)計(jì)

筆電表面處理——微弧氧化工藝是什么?

筆電表面處理——微弧氧化工藝是什么?

評(píng)論