3D多孔結構

多孔材料具有多孔和高比表面積的特點,在電極載體方面有著重要的應用。經過對結構的巧妙設計和可控的化學合成可以得到3D多孔的Si/C納米復合結構體系。3D多孔Si/C納米結構有更好的電化學穩定性,3D碳網絡大大提高了體系的導電性,多孔特性極大地增加了材料的比表面積,增加了反應位點,縮短了鋰離子的擴散距離,而內部的孔隙空間可以緩沖硅合金化帶來的劇烈體積變化。

Xin等采用溶膠凝膠法向氧化石墨烯(GO)溶液中加入正硅酸乙酯(TEOS)制備出SiO2@GO納米片,經鎂熱還原后與氧化石墨烯混合進行噴霧干燥、保護氣氛下煅燒還原得到3D多孔Si@G材料。隨著電流密度從100mA/g增加到1A/g,該多孔材料的比容量基本穩定在900mAh/g,在5A/g和10A/g的大電流密度下循環使用100次以上,比容量仍保持在300mAh/g。

在制備3D多孔Si/C結構的過程中,對3D多孔結構進行蒸發干燥以及制備電極進行的研磨處理可能會導致孔結構的塌陷,這一問題嚴重影響到了材料的電化學性能。Zhang等[2]首先通過水熱合成法制備了Si/rGO水凝膠,之后通過對其進行0h、2.5h、3.5h、4.5h不同時間的蒸發干燥及最后的冷凍干燥處理,得到不同孔徑的3D多孔結構Si/rGO復合材料。研究發現,蒸發干燥時間延長會導致孔結構萎縮變小,孔徑很大的情況下進行研磨會導致孔結構的坍塌、石墨烯的堆疊。該種多孔材料50mA/g的電流密度下,經過100次循環,比容量保持在1563mAh/g,倍率性能數據顯示,在2A/g的電流密度下,比容量為955mAh/g。

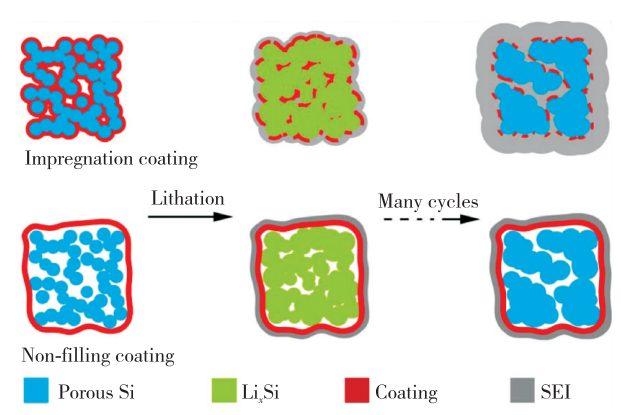

研究證明,在Si材料外部直接包覆的碳層可能會在Si的鋰化反應中被脹破,進而失去對內部Si材料的保護作用。Lu等[3]利用SiO高溫條件下的歧化制備了一種非填充的碳包覆多孔硅材料,解決了碳殼被脹破的問題,如圖1所示。

圖1 介孔Si微粒(pSiMPs)的碳包覆設計示意圖及其在循環過程中的結構演變示意圖

首先給商業SiO顆粒包上一層間苯二酚-甲醛樹脂(RF),隨后在950°C保護氣氛下進行熱解,在加熱過程中,由于SiO的熱歧化作用,SiO中的相分離,形成嵌入SiO2基質中的互連的Si納米粒子,同時外包層RF發生碳化,后續用氫氟酸去除SiO2基質得到非填充的碳包覆的多孔硅材料。這種材料具有極好的循環穩定性和高的可逆比容量,在電流為0.25C下,經過1000次循環比容量保持在1500mAh/g。對于非填充包覆,碳殼并不包覆在每一個Si納米顆粒上,而是對很多Si納米顆粒整體包覆,中間留有大量空隙,故而碳殼不會在鋰化反應中被脹破。

Xu等同時使用電紡和電噴射兩種工藝制備出一種柔性3D Si/C纖維紙電極,團簇狀的Si/C納米顆粒均勻分布內嵌到碳纖維網狀基體中形成納米Si/C復合纖維紙,碳纖維骨架保證了整張纖維紙良好的導電網絡。傳統電極材料是涂布在金屬箔片上的,反復彎折會造成活性物質脫落,甚至電池短路。這種柔性的Si/C復合纖維紙一方面具備Si/C復合材料的高能量密度和良好的電子電導等優點,另一方面,它無需涂布即可用作電極,簡化了電極片的制備工藝。此外,它還具備超薄、可彎折的優點,在可穿戴電子產品方面具有一定的潛在價值。

當前報道的很多硅/碳材料都存在制備過程較為復雜、工藝條件要求苛刻等缺點, 不適合商業化大規模生產。Zhang等[5]采用Rochow反應制備了可適用于規模化生產3D多孔Si/C復合材料。將銅粉、鋅粉和硅粉進行混合,隨后通入CH3Cl,在400°C條件下反應30h后,收集體系中的固體殘渣并用硝酸去除銅催化劑等雜質,得到3D多孔Si/C復合材料。這種方法得到的多孔Si/C復合材料產率為35%,為3D多孔Si/C材料的大規模工業化制備提供了途徑。

原文標題:鋰電負極專題:硅碳材料改性之3D多孔結構

文章出處:【微信公眾號:鋰電聯盟會長】歡迎添加關注!文章轉載請注明出處。

-

3D

+關注

關注

9文章

2910瀏覽量

107931 -

電極

+關注

關注

5文章

828瀏覽量

27309 -

納米

+關注

關注

2文章

699瀏覽量

37119 -

SiO2

+關注

關注

0文章

22瀏覽量

8545

原文標題:鋰電負極專題:硅碳材料改性之3D多孔結構

文章出處:【微信號:Recycle-Li-Battery,微信公眾號:鋰電聯盟會長】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

高分子微納米功能復合材料3D打印加工介紹

Techwiz LCD 3D應用:基板未對準分析

TechWiz LCD 3D應用:局部液晶配向

TechWiz LCD 3D應用:賓主液晶

TechWiz LCD 3D應用:撓曲電效用仿真

3D集成電路的結構和優勢

3D打印在柔性材料方面的突破與應用-CASAIM

在不用miniDSP的情況下,使用信號處理模塊時,aic3254怎么配置DAC的3D效果?

膨體聚四氟乙烯膜(ePTFE膜)微多孔材料特點

英倫科技裸眼3D平板有哪些方面的優勢?

天馬微電子首發TIANMA META SIGHT光場3D解決方案

3D多孔結構在電極載體方面的應用

3D多孔結構在電極載體方面的應用

評論