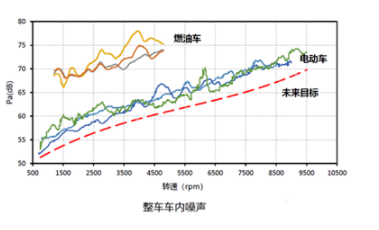

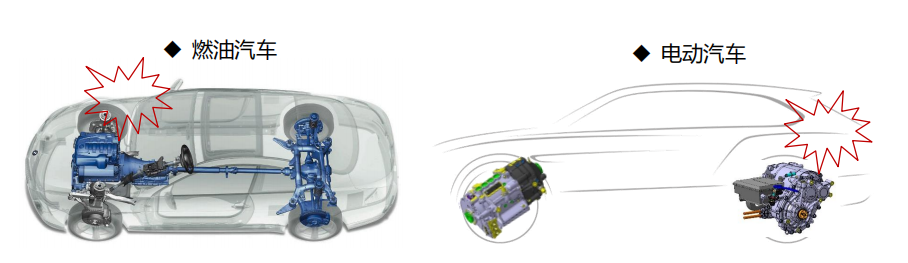

NVH為聲音、振動、聲振粗糙度的英文縮寫。對于電動乘用車而言,其主要體現在高頻電磁噪音問題。電動車的總噪音水平,普遍低于燃油車。但其頻譜更集中,且主要處于人耳的敏感范圍,以至于更容易被乘客感受與抱怨。這兩類車型噪音的基本關系,如下兩圖。

圖1 不同轉速噪音水平的差異

圖2 電驅動噪音頻率與人耳敏感區關系

其因一般有以下6點:

1、無遮蔽效應:電動車普遍沒有發動機與渦輪增壓器等,高噪音寬頻帶的聲源,使電磁噪音缺乏遮蔽,而更為凸顯;

2、更強的扭矩沖擊。電機扭矩響應速度,顯著高于燃油車。其瞬時扭矩沖擊,將對傳動系統的強度與壽命提出更高要求,并加劇抖動和高頻振動等NVH問題;

3、以電磁噪音為主。其主要為電機本體的電磁諧波以及控制器的IGBT開關PWM諧波等引起。主要噪音頻率較高,又與人耳的敏感范圍重合;

4、轉速范圍更寬。與乘用車常用的5~9檔變速箱不同,電動車一般只有1~2檔。電機的轉速調節范圍更寬,意味著振動激勵和共振風險的范圍更廣,使對殼體結構動剛度改善與避開的努力,變得避無所避;

5、輕量化需求強烈。由于電池容量有限,電動車對減重的需求非常強烈。過于輕量的結構也帶來剛度的減少,從而加劇共振和噪音放大的風險;

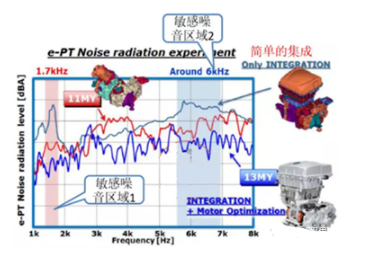

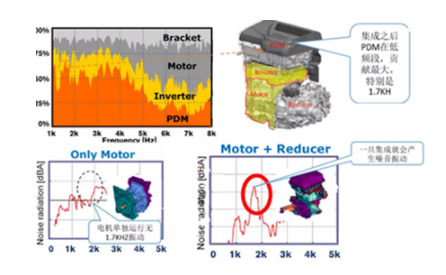

6、高度集成化帶來附加噪音。集成化設計有利于減少重量降低成本,但可能引發部分零部件,被振動激勵再次激發,并產生更多的噪音等問題。

下圖為日產Leaf 電驅動系統,在集成設計后,新增了一組1700Hz左右的共振噪音帶。

圖3 日產Leaf電驅動集成先后噪音變化

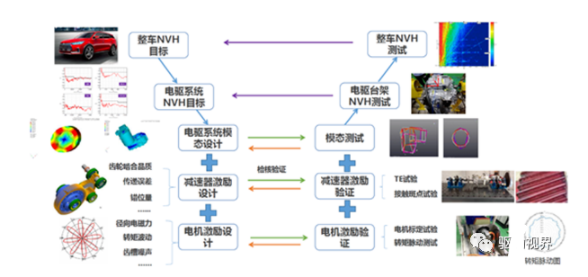

有需求的地方,就有努力的方向。為實現良好的NVH性能,各大主機廠及電驅動零部件公司,普遍采用下圖所示的V形研發流程。

圖4 電驅動NVH性能開發V形流程圖

在以上流程中,一般根據現有及競品車型的NVH性能指標,確定下一代車型的總體NVH指標,并逐步拆分傳遞到電驅動系統中。而后對競品及現有產品,進行整車與臺架測試,積累并了解實際性能。如有可能,對競品進行測繪與逆向仿真分析,試圖了解更細節的設計理念、性能指標、NVH方面的優缺點等。

而后定義新產品的總體結構設計、電機電磁設計、減速機結構與NVH設計、控制器結構設計等方案與性能,并逐步進行試驗對標與驗證與及時的預判、發現、改良、優化NVH問題。直至滿足整車NVH要求或合理成本下的最佳值。

這期間可能會用到D-FEMA、P-FEMA、A3、8D等方法與工具,從而幫助定位問題,改善產品性能與質量。

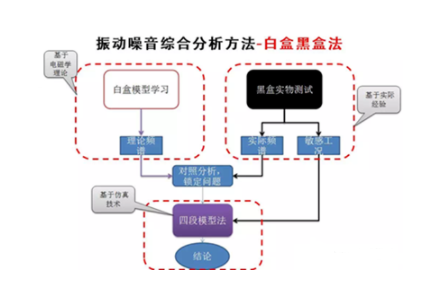

遇到NVH問題時,由于結構的復雜性及不同部件間的耦合關系,一般無法簡單直接的定位問題所在。也可嘗試黑白盒測試法,進行篩選和定位。如下圖。

圖5 噪音分析黑白盒方法

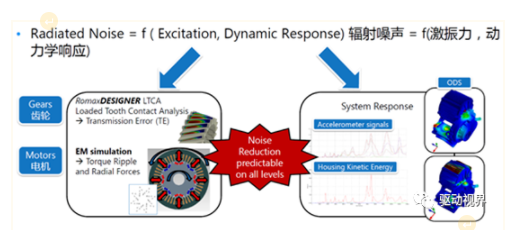

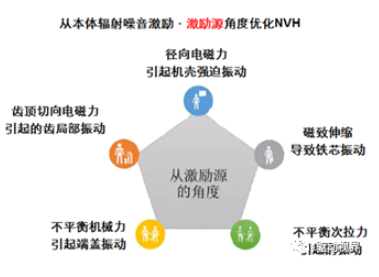

電驅動的NVH問題的預判、重現與改善,主要可從噪音源、傳播路徑、接受者等三部分進行。

一般重點對噪音源進行優化。其主要受到電機定子電磁脈動諧波以及齒輪嚙合傳遞誤差振動等,傳遞給對殼體產生輻射噪音。其問題來源如下圖所示。

圖6 振動激勵與噪音關系

傳播路徑優化,一般從車架和懸置的剛度與阻尼的動力特性設計及匹配方面實現。由于電驅動系統高頻振動分量,高于常規燃油車,其對懸置1000Hz及以上的動態特性的仿真與實驗需求更高,且大部分同類實驗設備,無法準確測量如此高頻的性能,可能會對進一步NVH性能優化,產生門檻。

如無法明顯改善懸置與車架,也可通過對電驅動表面,包裹聲學包進行優化。但帶來較高的空間、重量與成本等代價,且有時降噪效果有限。

對接受者端的NVH優化,一般為整車聲學設計以及主動消音等。

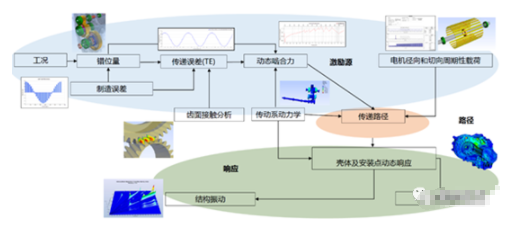

詳細的正向NVH性能開發時,一般采用下圖流程進行。

圖7 正向NVH開發流程

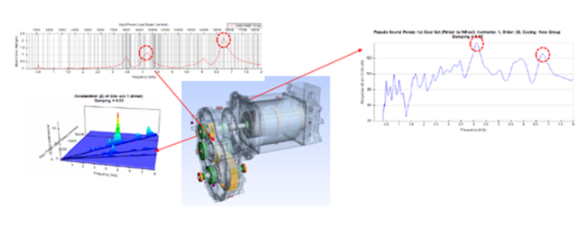

一般根據載荷工況,計算齒輪嚙合引起的動態激勵,并與傳動系統耦合,得到殼體表面聲輻射。同時對考慮控制策略的電機定轉子,求解氣隙磁場的諧波分量,并據此計算定子振動與噪音。將兩者疊加得到總的殼體動態特性,如動剛度及噪音Map圖等。

根據仿真和實測的主要噪音階次,或許可以反向定位主要噪音位置與可能的原因,并加以調整。

如采用提高制造與裝配精度、定轉子的斜極與斜槽、定轉子表面開槽、定子線圈繞線級槽配合、齒輪模態優化、齒面接觸斑點與傳遞誤差優化、PWM控制算法優化、主動減震與主動諧波注入、殼體加強筋優化等方法。

逆向NVH性能開發,一般從實物掃描三維模型,并多次樣機試驗確定最終設計。

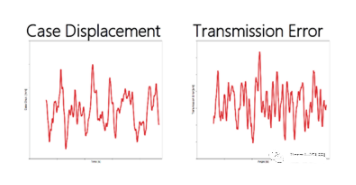

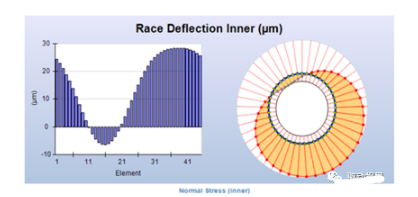

對于減速機,主要為齒輪嚙合的不平穩脈動,對軸承位的載荷,則需仿真分析。如下兩圖。

圖8 軸承載荷仿真結果

關于軸承載荷的實驗獲取。由于減速機形狀復雜,局部尺寸較小,不易通過粘貼應變片的方式得到。一般通過加速度傳感器和麥克風等,進行側面了解。

如有可能,推薦采用光彈性方法進行實驗。一般借助偏振光及透明殼體模型,并合理加載,再通過觀察彩色干涉光紋的分布,間接的等效得到,殼體的傳力路徑與應力集中程度。

圖9 軸承位動態嚙合的載荷數據

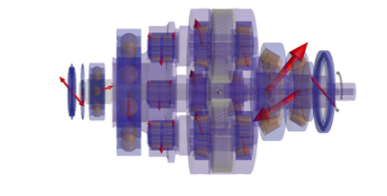

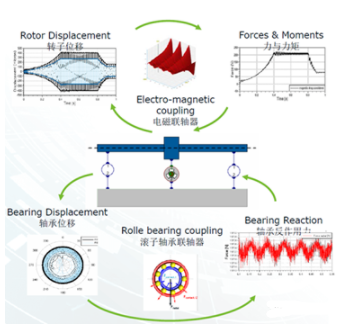

下圖為轉動系統的機械振動,對軸承載荷的影響關系。

圖10 轉子系統振動激勵影響示意

上圖中,軸承剛度與阻尼數據,為關鍵輸入參數。其一般從軸承供應商,通過實驗測得,不同載荷下的變形曲線中,并換算而來。

為保證齒輪NVH性能,需準確預測齒輪與殼體變形,導致的齒輪嚙合錯位量,并使錯位引起的振動波動盡量平順,而后對齒面進行合理修形與殼體剛度設計。

當電機反拖充電運行時,齒輪的反齒面將完全受載,其可能加劇齒輪嘯叫的風險。但該工況發生概率與影響程度較低,一般可降級使用。

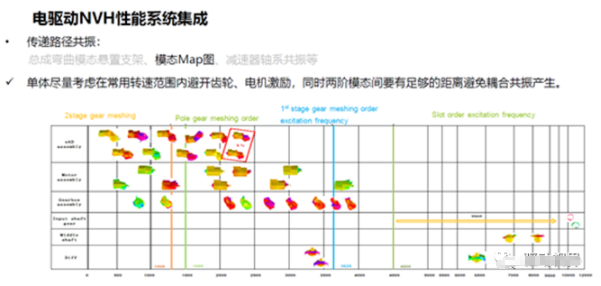

在交變載荷作用下,減速機殼體可能發生共振。一般利用模態分析與掃頻振動分析方法,得到不同階次振動的響應程度,并匯總至下圖,可用于拆分噪音源。

圖11 減速機模態Mpa圖

下兩圖為不同設計的齒輪模態階次,對振動響應的貢獻關系。

圖12 減速機齒輪振動響應關系1

圖13 減速機齒輪振動響應關系1

共振引起的NVH問題,一般同時滿足以下條件,方較為強烈:

1、某個或某些臨近模態陣型與齒輪或電機本體電磁力激勵的矢量變化形式接近;

2、模態頻率與激勵頻率,接近至1/4以內;

3、激勵作用力擁有足夠的能量;

4、激勵作用時間足夠長,使得振動響應可累計;

5、系統阻尼過小,振動能量無法耗散。

如需優化,則需逐步破壞以上形成條件。

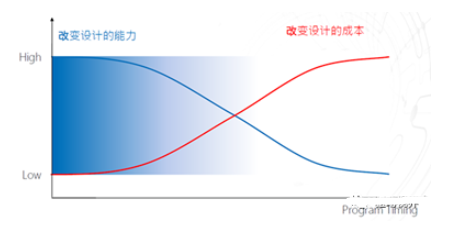

當發現NVH問題時,盡量在產品開發早期階段予以修正及優化,有利于提高效率降低成本,如下圖。

圖14 設計改變與成本的關系

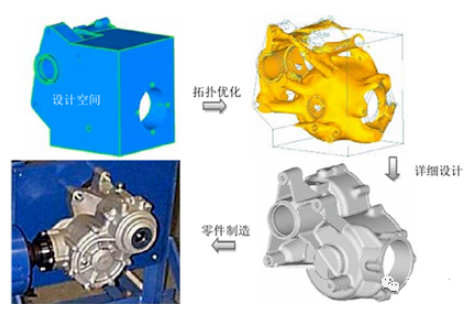

在得到齒輪嚙合激勵載荷后,可對設計空間內的殼體,進行針對結構強度與模態的拓撲優化分析,梳理傳力路徑,并為殼體布局與加強筋設計提供參考。

圖15 殼體拓撲優化典型流程

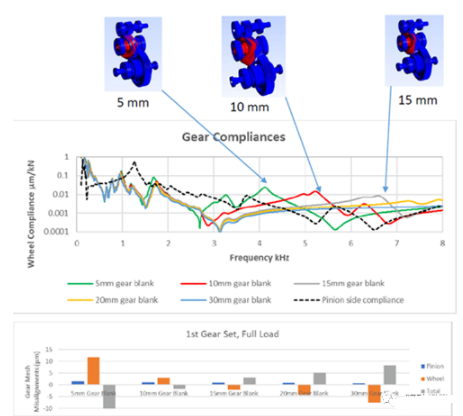

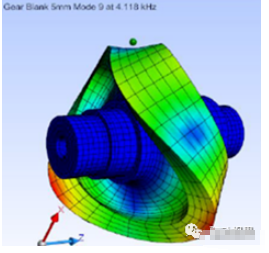

對于內部齒輪也可進行拓撲優化,以尋找合適的輪幅尺寸與模態關系。其基本優化流程如下兩圖。經拓撲優化后,齒輪模態頻率可提升或減重約1/6。

圖16 輪幅模態結果

圖17 輪幅形狀拓撲優化過程

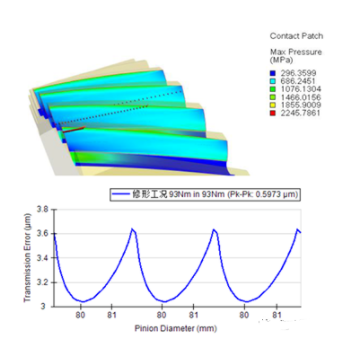

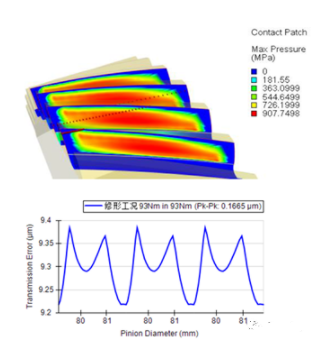

當滿足齒輪強度設計后,為提高壽命和降低振動噪音,一般需對齒面進行微觀修形優化。修形后,需滿足以下接觸斑點集中在齒面中心附近,載荷分布盡量均勻,最大接觸應力盡量降低,齒面邊緣應力較小,傳遞誤差減少等要求和目的。下兩圖為齒面修形前后的接觸壓力與傳遞誤差結果。

圖18 齒面修形前結果

圖19 齒面修形后結果

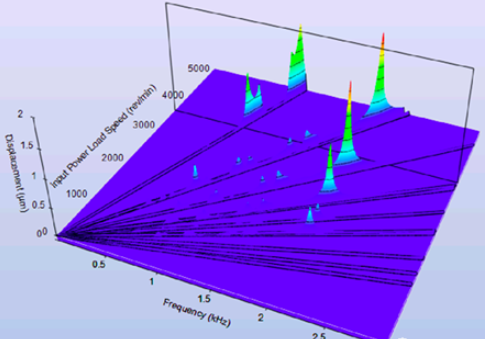

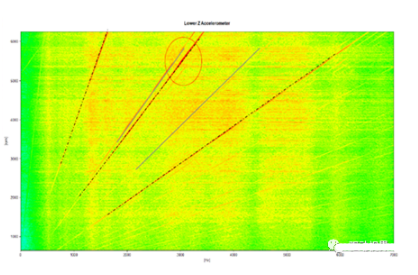

以上均為單一轉速與載荷下仿真結果,下圖為殼體軸承位處,多組轉速的振動位移響應的連線,形成的瀑布圖。如下兩圖。

圖20 軸承位振動響應仿真瀑布圖

在瀑布圖中,穿越坐標圓心的射線,為不同齒輪嚙合頻率,其垂直于橫坐標1000Hz及2000Hz處,存在兩組縱向振動響應峰值,一般為殼體共振產生。如出現橫向亮線,一般為敲擊引起。

圖21 軸承位振動響應實測瀑布圖

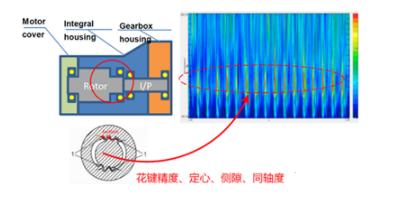

除了齒輪系統的嚙合噪音,電機與減速機連接花鍵處,也會因為各種制造與裝配公差,產生沖擊振動噪音。如下圖。可通過涂抹潤滑脂進行緩解。

圖22 花鍵精度對噪音的影響

軸承選型中,需根據載荷、轉速、空間、成本、設計溫度等,適配合適的軸承型號、潤滑脂牌號、預緊載荷、裝配過盈與間隙等。一般基于ISO281規范,計算基本的軸承壽命。但無法考慮整車隨機振動、詳細溫升、裝配預應力(可參考ISO16281規范)等載荷,對壽命的影響。也可以參考SKF、NSK、FAG等知名廠商官網的軸承手冊進行計算與選型。

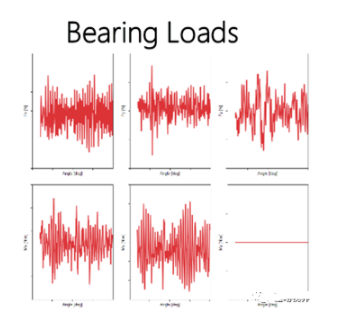

進行殼體設計時,在正反拖工況下,殼體加強筋與傳力路徑設計,應盡量順應主要軸承徑向載荷的方向。軸承徑向載荷分布規律,如下圖。

圖23 軸承徑向載荷沿圓周分布規律

上圖為穩態過程,下圖為瞬態軸承載荷。

圖24 軸承載荷的瞬態變化數據

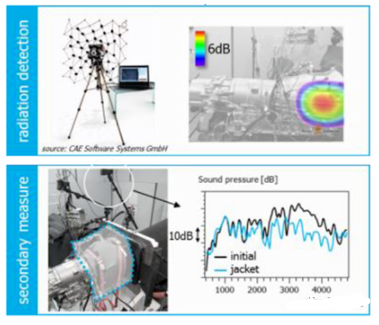

一般采用幾個加速度傳感器或麥克風,測量電驅動殼體振動噪音數據,可較為全面的了解NVH性能,但缺乏全局視角,不利于快速總體查看噪音分布。可采用下圖的聲學相機技術,進行觀測與定位。

圖25 聲學相機測量技術

聲學相機為通過一組陣列麥克風,同時測量噪音信號,并借助不同角度信號的相位和量級的差異,結合一定算法進行定向,并融合視頻攝相機,動態的將噪音分布的云圖,成像至視頻圖像上。

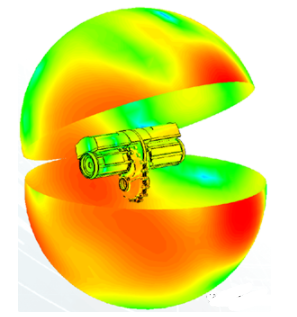

對于仿真分析,由于電驅動噪音頻率在數千至數萬Hz,采用有限元方法的結構仿真計算量較大。一般通過基于能量統計法或者邊界元方法,求解空間輻射噪音。下圖為AVL電驅動系統的空間噪音分布仿真數據云圖。

圖26 仿真分析的電驅動輻射噪音分布

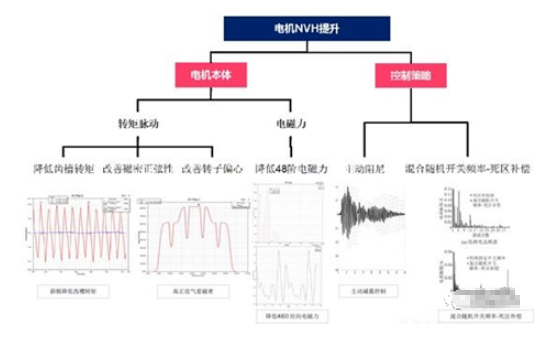

以上主要為減速機側的NVH問題處理方式,下面介紹電機側。電機側主要分為電機本體與控制策略方向。其優化思路與方式如下圖。

圖27 電機側NVH提升技術路線

電機側優化同樣可采用源、路徑、接受者三個方向進行考慮。一般主要優化精力,集中在對振動源激勵的規避與減弱。

可通過對振源的振動模式的拆解,幫助梳理與定位優化方向,如下圖。

徑向電磁力優化的主要努力方向。可通過級槽比、定子銅線的跨距比例、定轉子的分段斜級角度及段數、轉子外圈或定子內圈不對稱或開輔助槽等方式綜合判斷。

需要注意的是,大部分減弱電磁諧波分量的努力,可能帶來隔磁橋強度、電磁性能、制造及成本等惡化的代價。

其中級槽比、跨距、分段斜級角度等,可通過手工的理論計算,得到削弱的諧波階次。

一般可采用參數化建模方式,搭配優化軟件進行轉矩脈動量、轉矩脈動峰值、諧波分量階次等目標的迭代優化。部分先進廠商可在兩周到一個月內,自動篩選數千甚至上萬個不同尺寸組合的性能,從而更有效率的選取最佳方案。其對軟件、硬件、電磁設計者水平等考驗是前所未有的,但效益也是十分誘人的。可能成為正在及未來的,電機電磁方案設計能力建設的主要提升方向。

又由于行業內電機電磁設計者,普遍對產生噪音的電磁諧波控制與優化的了解,相對電磁性能較少,而大部分專業NVH人員,往往只考慮純機械振為主的動載荷與動態特性的優化。

在電動汽車NVH問題日漸凸顯,且極易遭到客戶抱怨的今天,可從電磁設計與控制角度優化NVH性能,可能稱為電機行業一個薪資與人才爭奪的新戰場

齒頂切向電磁力,為主要產生扭矩輸出的分量。可通過減短定子齒的徑向長度及寬度比例予以優化。但會侵占銅線安裝空間,不利于電磁性能的輸出。

不平衡機械力,一般為裝配及制造公差引起。可通過改善結構與精度及動平衡角度優化。由于轉子沖片與磁鋼裝配后,可能在裝配及離心力內應力作用下,形成內應力及局部尺寸的重新分布。

同時,根據塑性金屬材料的包申格效應,其加載并卸載后的屈服強度,將略有提升。無論從充分利用材料強度性能,還是有利于保證動平衡精度角度,建議動平衡前,先將轉子快速運行到最高工作轉速附近,反復加速減速1-3次,而后在低速下完成動平衡矯正。

不平衡磁拉力,一般為機械裝配偏心引起,可通過改善制造公差及裝配導向定位等方式減弱。該載荷也成為軸承壽命計算時,需要考慮的部分。

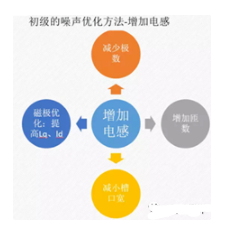

磁致伸縮為變化磁場中,磁化方向改變引起。由于轉子內磁場相對穩定,其主要發生在定子內部。電機噪音優化,可從增加電感開始。方法為減少級對數、提高Id及Iq、減少槽口寬度、增加匝數等。如下圖。

圖29 初級電磁優化方式

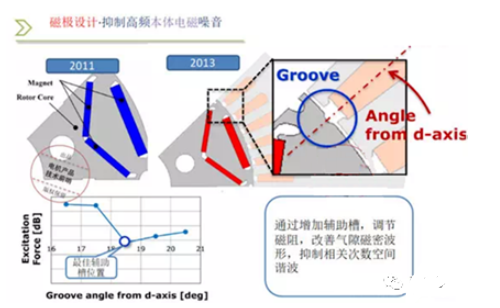

以日產Leaf為例,其在2013款電機中,對轉子外圈進行了開槽處理,可顯著減少主要的電磁噪音。但該方法可能會加大其他原較弱諧波的能量的電磁諧波振動力,需權衡利弊。如下圖。

圖30 日產Leaf的轉子輔助槽優化電磁噪音1

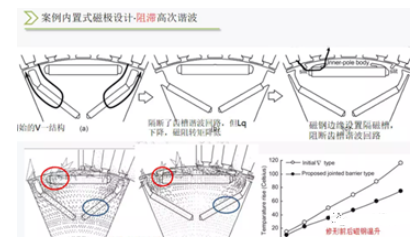

依然以Leaf為例,可以通過優化磁鋼間的隔磁槽的布局與形狀,阻隔高頻諧波通道,以減弱特定階次高量級諧波噪音。如下圖。

圖31 日產Leaf的轉子隔磁橋優化電磁噪音

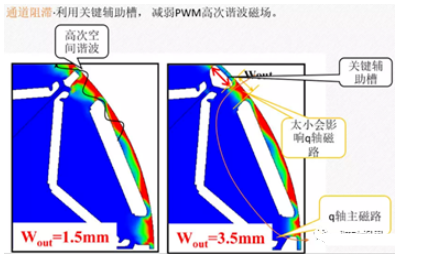

前文介紹過,轉子外圈及或定子內圈開輔助槽,可改善氣隙磁場分布。由于電磁噪音以高頻為主,且主要集中在定轉子表面,則對其淺表面形狀進行改善,可進行優化。如下圖。

圖32 日產Leaf的轉子輔助槽優化電磁噪音2

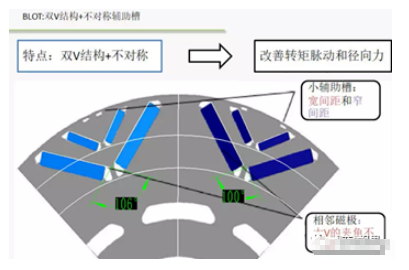

輔助槽設計可改善定轉子氣隙磁場及電磁力分布,使其更接近正弦波,且關鍵諧波噪音的量級更低。還有一種方式為,對轉子磁級間的角度做不對稱處理。如下圖通用Blot的電動機轉子設計。其也是現今少數配備碳化硅控制器的量產電驅動產品。

圖33 通用Blot的轉子不對稱磁級優化電磁噪音

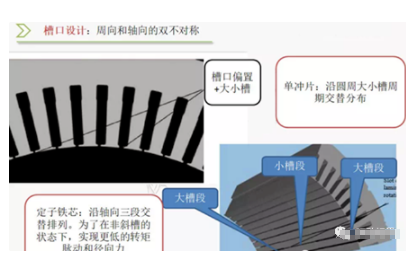

以上方法主要從轉子設計方面進行努力,也可通過對定子齒槽的不對稱處理,產生類似的效果。業內較為成功的是下圖通用的大小槽以及豐田普銳斯第四代的定子齒端部,設計多組徑向S形開槽方式。

圖34 定子槽口不對稱設計優化電磁噪音

從成本角度,對轉子形狀與布局的優化,可在不調整定子設計的基礎上,演變出多種不同方案,并適合形成產品譜系,還可充分借用定子沖片。而定子開槽一般只能適用少數轉子,則模具成本略高,但電磁諧波噪音可優化的更徹底。

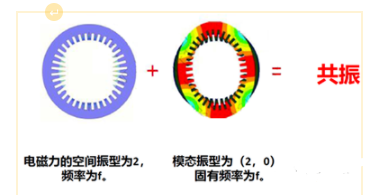

上文介紹過強烈共振的5個條件。下圖為電機2階橢圓形式電磁力激勵與定子2.0模態陣型的耦合共振現象示意。

圖35 電磁共振現象概述

由于定子硅鋼片及銅線與絕緣材料的剛度特性較為復雜,一般需通過多次自由模態實驗方式,手工校準仿真的材料屬性。如采用正交各向異性彈性模量以及定子與機殼過盈配合出,采用較小的接觸剛度等,以改善仿真精度。還可通過仿真軟件的參數化優化功能,自動篩選合適的材料屬性,并可24小時連續計算。從而大大提高了,尋找適合實驗的彈性模量的篩選效率與精度。

經以上方法校準后,自由模態仿真的前幾階主要模態,如呼吸0階、2.0、2.1、3.0、3.1、4.0、4.1、5.0、5.1等陣型的Mac值,一般可做到與實驗0.9及以上的擬合度,同時各階頻率差異1%左右。

對于電機定子模態而言,由于電磁力的徑向分量形式與頻率,一般與以上0階主要模態較為接近,為NVH優化的重點方向。但硅鋼片彈性模量,為鋁殼的2.5倍左右,則對殼體設置加強筋的努力,性價比較低。而強化定子顎部,雖然可提升動剛度,但損失銅線安裝空間,降低電磁性能,需要權衡利弊。一般從開輔助槽和斜級等方式,控制引起噪音的電磁諧波。

以上為電機本體側的優化方法,下面介紹控制器側。

控制器主要為IGBT等高頻部件開關引起的電磁諧波,對外部直接輻射噪音以及輸出帶有該諧波電流至電機本體,產生附加的電磁噪音兩類。

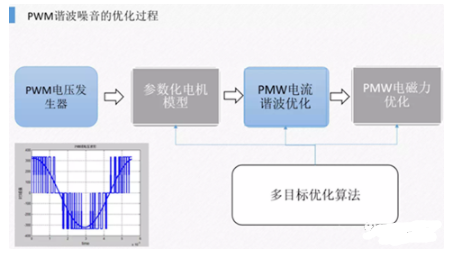

控制側主要優化方向,為合理控制IGBT的PWM斬波方式與策略,并搭配硬件濾波降噪等方式進行減弱。PWM諧波噪音優化流程如下圖。

圖36 PWM諧波噪音優化流程

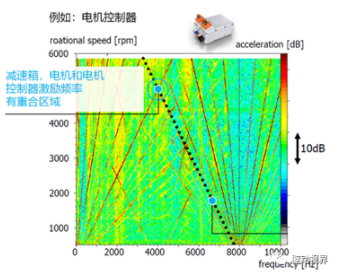

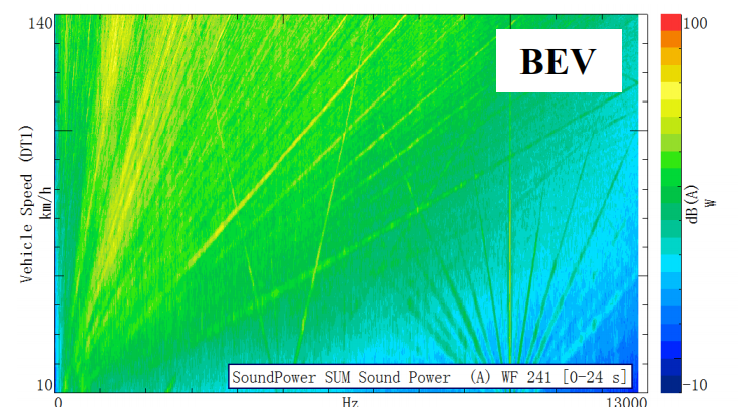

PWM斬波噪音在瀑布圖上的分布,與電機或減速機嘯叫噪音的過零點射線不同,其一般為多組縱向傘形分布,如下圖。

圖37 PWM諧波分布形式

上圖中8000Hz為IGBT開關頻率,其左右對稱的多組放射線,為其不同階次諧波。如某些諧波的頻率較低,可能與電機/減速機諧波產生重疊,則會加劇電驅動的輻射噪音。加大開關頻率,是簡單直接的方法,但會增加損耗影響峰值功率輸出以及控制難度級成本等。

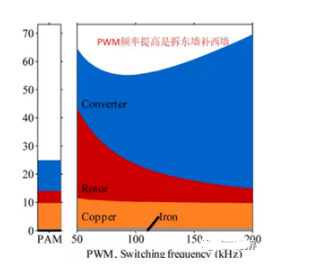

不同IGBT開關頻率下,各項損耗的占比關系,如下圖。

圖38 不同斬波頻率下損耗占比關系

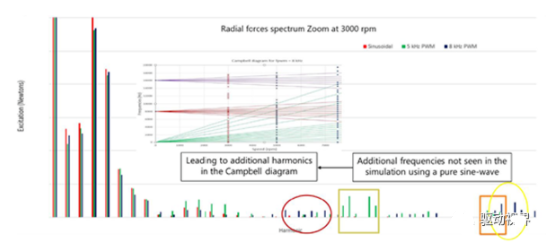

可采用不同的PWM控制策略進行優化。如采用隨機或不對稱PWM方法等,可從控制側優化開關噪音。

圖39 不同控制策略下PWM諧波分量的差異

另外,還可以采用主動阻尼減震和主動諧波注入方式,控制或者抑制噪音的發展。對于后者,由于無法充分涵蓋,不同制造與裝配帶來電驅動系統中,動態特性及噪音表現的分散性,以至于實際效果缺乏普適性。

電驅動系統NVH性能的臺架測試,一般采用下圖的半消音室內進行。一般低成本方案為半消音室。如下圖中,地面為剛性其他表面填充消音片。高成本方案為6個內表面,全部貼覆消音片。

消音片的厚度,一般為需消除最低頻率噪音的1/4波長左右,常用的是0.5~1米。為加強消音效率及頻帶寬度,降低昂貴的消音棉材料成本,可將消音片的背部與實驗室墻面,懸空100mm以上處理。

由于電驅動系統噪音頻譜寬度較大,一般采用劈尖狀消音片。其可有效散射噪音同時消音效果較好,但成本較高。也可以采用平板消音片。

為減少低頻共振,一般在消音室的四角,布置較厚的纖維吸音材料,從而形成低頻陷阱。同時,為加強噪音散射,提高空間降噪效果,也可在頂棚懸掛一定的消音片或消音柱等。由于其表面積大于投影面積,則可實現大于1的消音系數。

需特別注意對消音室開門與開孔縫隙的封堵,并采用厚重材料隔音。因為隔音性能主要取決于質量定量,即單位面積的質量。而消音性能,主要取決于吸音材料的密度與尺寸。

其對實驗室面積和設備投資的門檻較高。一般采用租賃有能力的實驗室測試,以降低成本。

為提升特定頻段的消音效果,還可在消音棉表面,貼覆穿孔金屬板。其借助每個微小穿孔與背部墻面形成的共振腔,對噪音進行對消濾除。

測試前,需注意NVH臺架的連接剛度與動態特性,盡量符合整車裝配狀態,否則測試結果不可靠。

至此,本文從電驅動系統的總體布局、減速機殼體、軸齒、電機本體、控制策略等方向,宏觀闡述了電驅動系統中,正向NVH性能開發的主要流程與方法及注意事項。

-

IGBT

+關注

關注

1272文章

3895瀏覽量

251932 -

減速機

+關注

關注

2文章

589瀏覽量

24498 -

加速度傳感器

+關注

關注

12文章

477瀏覽量

55496

發布評論請先 登錄

相關推薦

深度解析純電動車的NVH特性與傳統車差異

NVH性能設計

電驅動系統NVH問題介紹 麥克斯韋壓力映射與插值

采用具有高重合度的細高齒設計提升電驅動橋NVH性能

細高齒設計在優化電驅動橋NVH的應用

電驅動總成分析AVL解決方案解析

高速電驅系統電機NVH開發與優化

評論