在正常情況下,貼片生產過程中,SMT貼片員工和企業老板會密切關注如何控制生產成本,提高生產效率。事實上,這兩個關鍵問題與貼片機的投擲速度密切相關,這可以說是依賴的。今天,通過這篇文章,小編將向大家介紹芯片貼片機拋擲的主要原因。

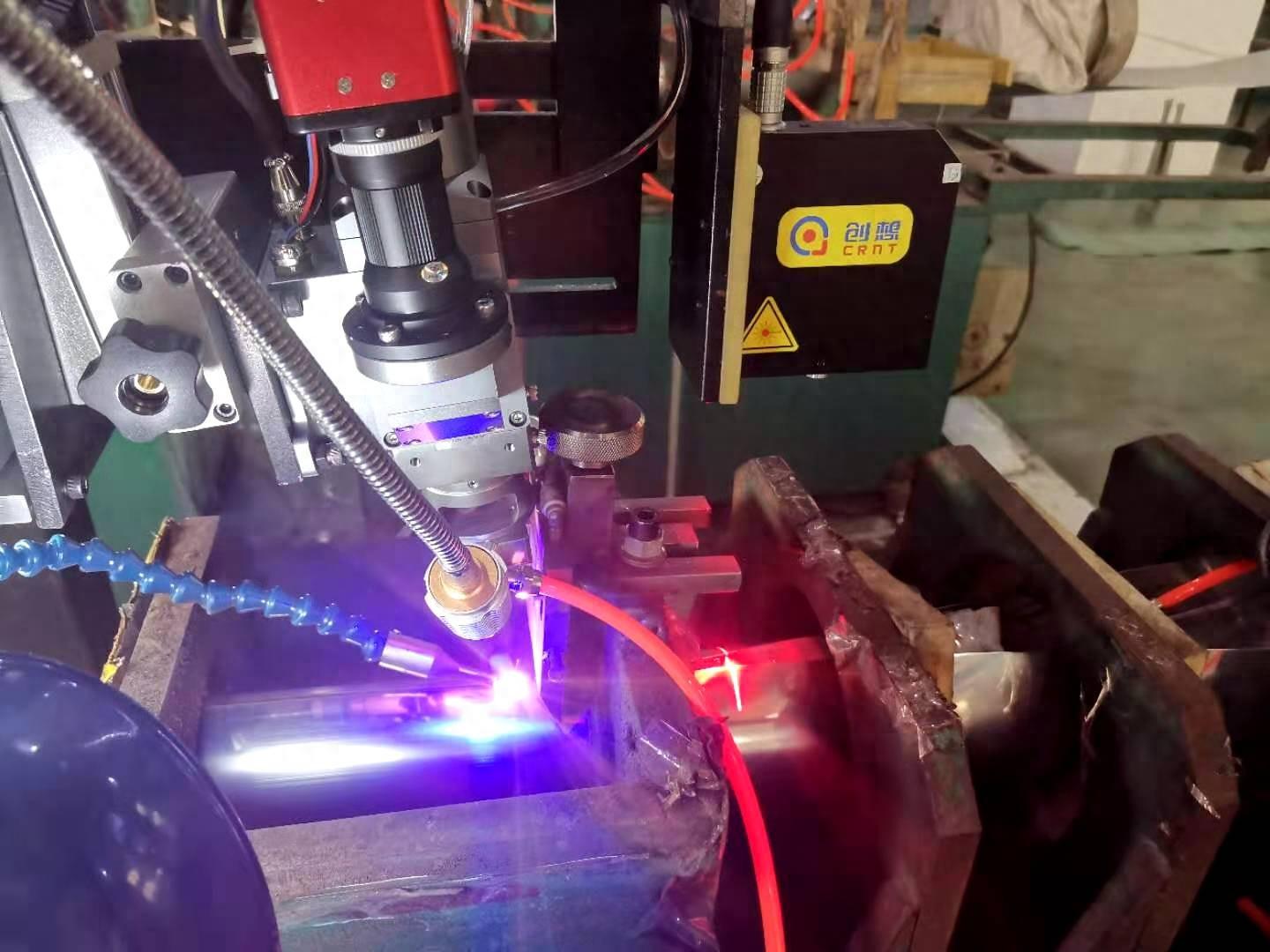

所謂拋料,是指貼片機在生產過程中的拋擲動作,被吸后不合身,然后試圖將廢料扔進拋料箱或其他地方,導致無法執行任務生產。

拋料的主要原因:

原因1:吸嘴有問題。吸嘴變形、堵塞和損壞,導致氣壓不足和漏氣,導致無法吸收材料、回收不正確、無法識別和投擲材料。對策:清洗并更換吸嘴;

原因2:識別系統存在問題,視力差,視力或激光鏡頭不干凈,雜物干擾識別,識別光源選擇不當,強度和灰度不夠,可能導致識別系統損壞。對策:清潔擦拭識別系統表面,保持清潔無雜物,調整光源強度和灰度,更換識別系統部件;

原因3:位置問題,取料不在料的中心位置,取料高度不正確(一般以碰到零件后下壓0.05MM為準)而造成偏位,取料不正,有偏移,識別時跟對應的數據參 數不符而被識別系統當做無效料拋棄。對策:調整取料位置;

原因4:真空問題,氣壓不足,真空氣管通道不順暢,有導物堵塞真空通道,或 是真空有泄漏造成氣壓不足而取料不起或取起之后在去貼的途中掉落。對策:調氣壓陡坡到設備要求氣壓值(比如0.5~~0.6Mpa--YAMAHA貼片機),清潔 氣壓管道,修復泄漏氣路;

原因5:程序問題,所編輯的程序中元件參數設置不對,跟來料實物尺寸,亮度 等參數不符造成識別通不過而被丟棄。對策:修改元件參數,搜尋元件最佳參數設定;

原因6:來料的問題,來料不規則,為引腳氧化等不合格產品。對策:IQC做好來料檢測,跟元件供應商聯系;

原因7:供料器問題,供料器位置變形,供料器進料不良(供料器棘齒輪損壞, 料帶孔沒有卡在供料器的棘齒輪上,供料器下方有異物,彈簧老化,或電氣不 良),造成取料不到或取料不良而拋料,還有供料器損壞。

對策:供料器調整,清掃供料器平臺,更換已壞部件或供料器;有拋料現象出現要解決時,可以先詢問現場人員,通過描述,再根據觀察分析 直接找到問題所在,這樣更能有效的找出問題,加以解決,同時提高生產效率 ,不過多的占用機器生產時間。

如果貼片機的拋投率過高,會導致很多不良后果,如材料消耗過多、生產時間不合理延長等,這也會大大降低生產效率,使公司莫名其妙地付出更多的生產成本。因此,面對這些拋擲物的原因和對策是技術人員和工程師的必修課。

本文來源:捷多邦 (僅供學習參考使用,不得商用,轉載請注明出處)

審核編輯:何安

-

smt

+關注

關注

40文章

2910瀏覽量

69405 -

pcba拋料

+關注

關注

0文章

3瀏覽量

1590

原文標題:貼片機拋料是為了什么?

文章出處:【微信號:smt668_1997,微信公眾號:SMT工藝與設備】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

壓接式N頭使用金屬外殼的主要原因

華納云:企業遷移到云端的主要原因是什么?

影響電解電容壽命長短的主要原因

OPA828ID發燙的原因是什么?

放大器產生零點漂移的主要原因

焊接質量缺陷產生的主要原因

切除空載線路出現過電壓的主要原因

開關電源開關管擊穿的原因是什么

什么是汽車拋負載 結構簡單拋負載保護方案解析

拋料的主要原因是什么

拋料的主要原因是什么

評論