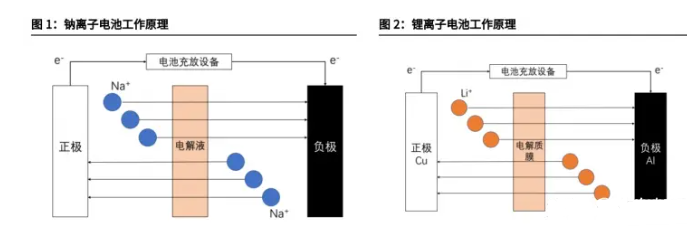

具有高比能量的電池在電動交通工具和便攜式電子設備中具有廣泛的應用前景。目前,人們探索了多種方法來提高電池的比能量,例如開發新的高容量電極材料(如高鎳氧化物、鋰金屬和硫),以及增加活性材料的負載量和密度。

達到這些關鍵指標可以帶來更高的比能量,但是金屬集流體(如用于負極的銅和正極的鋁)的“自重”百分比也有所增加。因此,集流體的輕量化成為進一步提高電池比能量的一個重要途徑,特別是對于具有高比能量的鋰金屬電池而言。

【成果簡介】

近日,美國哥倫比亞大學應用物理與應用數學系楊遠團隊在Joule上以“Engineering current collectors for batteries with high specific energy”為題發表了最新研究成果。作者分析了集流體重量的減少對鋰-高鎳氧化物電池和鋰硫電池的比能量的影響,以及帶來的其他益處和挑戰。

考慮到電動汽車和便攜式電子設備主要使用的是軟包電池,因此作者將分析的重點放在軟包電池上。同時,該分析可以適用于其他形狀的電池,例如圓柱型,但應考慮各種類型之間的不同要求,例如加工工藝,機械強度和凸耳構造等。

【全文解析】

1、過去為減少集流體重量做過的研究

自鋰離子電池開發初期以來,人們就一直在探索減少集流體重量的方法(圖1)。研究表明,在1999年銅和鋁集流體的厚度分別為20和18μm,約占電池重量的19.3%和5.7%。2011年,銅的重量百分比降至9.6%,鋁的重量百分比降至4.4%。

到了2016年,銅和鋁的厚度分別為10和15μm。目前,在最新技術中銅的厚度和重量百分比僅為6μm和6.4%,而鋁的厚度和重量百分比僅為10μm和3%。這些值分別基于圓柱型電池(1999年和2018年)和軟包電池(2011年和2016年)得到。在電池生產的早期,需要較厚的集流體箔片,以抵消脆性、缺陷和不均勻的厚度。

然而,最近的技術進步使得集流體金屬膜具有更少的缺陷和不均勻性,以及更好的機械性能,使得更薄的集流體成為可能。例如,可以在電沉積銅過程中使用各種添加劑以減少內部的缺陷。此外,通過更好地控制制造過程,例如漿料涂覆和纏繞中的張力以及壓延中的壓縮力,將來可能有助于使集流體變得更薄。

2、鋰金屬電池系統中集流體重量的減小

盡管如今銅和鋁占電池總重量的比重較低,但高容量電極材料的快速發展可能會迅速減輕電極材料的重量,并再次增加集流體的比重。例如,容量為6mAh cm-2的鋰金屬負極(1.5mg cm-2),只有6μm銅集流體重量的50%。

類似地,硫容量以1000mAh g-1計算時,容量為3 mAh cm-2的硫正極(3mg cm-2),其重量僅為鋁集流體重量的兩倍。因此,集流體的重量減輕可以使這些下一代電池系統的比能量增加了5%-20%(20-100 Wh kg-1)。

這樣的好處是可以在一定程度上減少對電極材料和電解質的要求(例如,質量載荷和電解質與電極的質量比)。因此,定量地了解集流體的作用對于開發下一代電池十分重要。在文章中,作者主要研究了鋰-高鎳氧化物和鋰硫電池兩種有前景的系統。

基于鋰/高鎳氧化物軟包電池模型的比能量對鋁和銅集流體的厚度的依賴性。正極負載量設置為3 mAh cm-2(15 mg cm-2),N/P比(負極與正極容量比)為2:1,E/C比(電解質與正極容量比)為2.5 g Ah-1。

二維彩色圖上的五個點代表已經成熟的技術(Cu/Al=8/12 μm),當前最先進的技術(Cu/Al=6/10 μm),兩種未來的潛在技術(Cu/Al = 4/8 μm和3/6 μm),以及理論極限值(Cu/Al=0/0 μm)。從圖中可以看出,比重對銅的厚度更敏感,因為銅比鋁致密得多(8.9比2.7 g cm-3)。

此外,兩種未來技術,可以將電池比能量從使用當前最先進集流體的370 Wh kg-1增加到384和394 Wh kg-1,分別增加了3.8%和6.5%。這樣的改進具有重大意義,因為如今鋰離子電池的比能量每年僅增加3%-5%。而如果可以完全去除集流體,電池比能量將達到425 Wh kg-1(比現有技術提高15%)。

考慮到電極和電解質的重量通常較小,集流體重量減輕對于鋰硫電池比鋰/高鎳氧化物電池的影響更明顯。鋰硫電池系統較不成熟,這意味著每種組分的質量存在較大的不確定性。因此,作者在圖2B和2C中繪制了比能量對硫負載量、硫利用率和E/S比(電解質與硫容量比)的依賴關系。

在E/S比為4和硫利用率為60%的保守估算中,在5mg cm-2的負載量下,對于目前最先進技術(Cu/Al=6/10 μm)、未來技術(Cu/Al=3/6 μm)和理論極限(Cu/Al=0/0 μm),其比能量分別為262、274和292 Wh kg-1。另外,在E/S比為2和硫利用率為80%的較為樂觀的估算中,在相同負載量下,三種技術的比能量分別為476、507(6.5%)和549(15.3%)Wh kg-1。

在前面的分析得知,完全移除集流體能夠使電池比能量增長最大。從理論上講,由于鋰金屬能很好地傳導電子(Li的電導率為1.1x105 S cm-1,Cu為5.96x105 S cm-1),因此可以完全除去Cu集流體。然而,完全除去Cu襯底將帶來許多挑戰,例如表面的不均勻性導致Li的不均勻剝離和/或沉積以及在連接處局部存在大電流,從而導致局部溫度的顯著升高。

此外,鋰在循環過程中會變得顆粒狀,大大降低其電子傳導率。通過使用較厚的鋰片可以減輕這種影響,但是電池的比能量會明顯降低(例如,鋰片厚度為50 μm時的容量為448 Wh kg-1,而厚度為100 μm的容量為371 Wh kg-1)。

3、制備低重量集流體的方法

除了制造更薄的箔片之外,多孔箔片和塑料/金屬復合膜也是兩個正在積極探索的主要策略。Takashishi等用激光在集流體上制造微孔,孔徑通常為≤100 μm,占原始面積的≤20%(圖3B),這些孔不僅有助于減輕集流體的重量,而且還有助于離子在集流體兩面之間的傳輸,有利于平衡循環性能和功率密度。

但是該策略使漿液涂覆過程變得困難,因為漿液可能會在干燥之前掉落到孔中。而且,不均勻的穿孔會降低電導率。通過干涂的方法可能能夠解決這個問題。同時,Chu和Tuan還報道了通過將銅納米線輥壓在一起而形成的1.2 μm厚的多孔銅箔。

此外,可以通過將金屬濺射或蒸發到薄塑料膜(例如,PET)上得到集流體,這在工業上正處于試點探索階段。塑料的低密度有助于減輕集流體的整體重量。例如,在6.5 μm厚的PET薄膜的每一面覆蓋一層0.5 μm厚的銅,其重量與2 μm厚的銅箔相等,但具有更好的機械強度。最近的研究還顯示,這種多層方法可以帶來更多功能性,例如使用阻燃聚合物基材進一步增強電池的安全性。

來自工業界的反饋還表明,這種塑料與金屬相結合的方法可以減少針刺測試中的熱失控,這可能是因為集流體和刺針之間的電子接觸電阻顯著增加,從而限制了最大短路電流。但是,應該指出的是,較厚的塑料/金屬復合膜會稍微降低電池的體積能量密度(1%-4%)。

4、低重量集流體的潛在問題

盡管減輕集流體的重量必然會增加電池的比能量,但也應注意其他方面的挑戰。考慮到集流體電阻與其厚度成反比,因此要考慮的第一個挑戰是電池電阻的增加。

例如,一個具有20個疊片層的典型的3 Ah電池,其內阻約為15 mΩ。6 μm的銅箔和10 μm的鋁箔組成的集流體的電子電阻為0.14 mΩ,但是0.5 μm的銅箔和0.5 μm鋁箔的電子電阻則迅速增加到2.2 mΩ,占電池總內阻的14%以上(如圖3D所示)。對于電動汽車中使用的大容量電池(例如20-100 Ah),這種影響會更大。

可以通過使用多個模組來解決此難題,以使電流傳輸的距離更短。較薄的集流體還會降低沿箔方向的導熱系數,即軟包電池的平面內方向和圓柱形電池的縱向方向,因為熱量主要由金屬箔在這些方向上傳遞。這將降低電池的散熱能力,增加熱失控的可能性,對熱管理和電池溫度的影響也需要進一步研究。

此外,較薄的薄膜的機械性能較弱,將會增加電極涂覆和壓延的難度,尤其是在當前的工業生產中的高速(約1 m s-1)運作時。

如上所述,考慮到PET的抗拉伸強度為170 MPa,可與銅(210 MPa)相媲美,而高于鋁(90 MPa),因此對塑料和金屬復合膜策略來說不太可能出現上述問題。盡管較輕的集流體可以降低鋰基電池的原材料成本,但更先進的加工技術所帶來的成本增加,仍然是將這些研究成果有效整合到工業制造中的主要障礙。

【總結】隨著高比能量鋰金屬電池中的電極和電解質材料的優化,集流體的“自重”百分比增加。這使得集流體的重量減輕成為一個研究重點,可以將電池的比能量提高10%-20%。作者對兩個具有代表性的鋰電池系統進行了分析,通過減輕集流體的重量來定量地了解所能帶來的好處。

最近人們已經對優化和設計多功能集流體進行了多次嘗試。盡管仍然存在挑戰,尤其是在大規模生產方面,但改進的潛力和動力很明顯,先進的集流體將成為存儲清潔能源和面向未來應用的電池中的關鍵組件。

第一作者:Rishav Choudhury

通訊作者:楊遠

通訊單位:美國哥倫比亞大學

編輯:jq

-

能量

+關注

關注

0文章

106瀏覽量

16638 -

電極材料

+關注

關注

0文章

85瀏覽量

6736 -

軟包電池

+關注

關注

1文章

175瀏覽量

8216 -

鋰金屬電池

+關注

關注

0文章

140瀏覽量

4473

原文標題:集流體優化設計,電池比能量再提高10%-20%!

文章出處:【微信號:Recycle-Li-Battery,微信公眾號:鋰電聯盟會長】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

如何優化超聲波流量計的安裝位置以提高測量精度

如何提高濕法刻蝕的選擇比

如何提高儲能電柜的使用效率

如何優化MEMS設計以提高性能

蔡司工業顯微鏡Axio檢測汽車電池極片毛刺

蔡司工業高倍顯微鏡檢測電池電芯極片毛刺

評論