1前言

無鉛工藝已經(jīng)廣泛應(yīng)用,但在軍事電子制造領(lǐng)域仍然采用有鉛的工藝,而元器件卻買不到有鉛的,出現(xiàn)了有鉛與無鉛共存的現(xiàn)象,目前我所有鉛/無鉛BGA器件共同裝配使用較為普遍,而由于有鉛焊球與無鉛焊球的熔點(diǎn)不相同,如采用Sn-Ag-Cu合金的無鉛BGA的焊球熔點(diǎn)較高為217℃,而Sn63-37Pb合金的有鉛BGA的焊球熔點(diǎn)為183℃,如果采用Sn63-37Pb焊料的溫度曲線,一般峰值溫度在210~230℃,假設(shè)一個(gè)PBGA的峰值溫度為220℃,再流焊時(shí)當(dāng)溫度上升到183℃時(shí)印在焊盤上的Sn-37Pb焊膏開始熔化,此時(shí)無鉛PBGA的Sn-Ag-Cu焊球還沒有熔化;當(dāng)溫度上升到220℃時(shí),按照有鉛工藝就要開始降溫、結(jié)束焊接了,此時(shí)無鉛焊球剛剛?cè)刍m然Sn-Ag-Cu合金標(biāo)稱的熔點(diǎn)為217℃,但實(shí)際上Sn-Ag-Cu合金并不是真正的共晶合金,固相線與液相線的溫度范圍是216~220℃,因此,有鉛工藝?yán)鋮s凝固結(jié)束焊接的溫度恰好是無鉛Sn-Ag-Cu焊球剛剛?cè)刍畷r(shí),并處于固、液相共存的漿糊狀態(tài),焊球熔化時(shí)由于器件重力的作用焊球開始下沉,在器件下沉過程中稍有震動(dòng)或PCB微量變形,使PBGA元件一側(cè)原來的焊接界面結(jié)構(gòu)被破壞,又不能形成新的界面金屬間合金層,容易造成PBGA、一側(cè)焊點(diǎn)失效,由以上可以看出在有鉛/無鉛混合裝配過程中應(yīng)兼顧兩種焊料的溫度特性,工藝窗口小難度較大。

在混合裝配時(shí)要得到焊接可靠的產(chǎn)品就不能只關(guān)注裝配焊接環(huán)節(jié),而應(yīng)從裝配的前、中以及后端著手即加強(qiáng)整個(gè)過程控制,根據(jù)具體情況區(qū)別對(duì)待,及時(shí)調(diào)制裝配生產(chǎn)方案使之更有針對(duì)性,這樣才能得到可靠的產(chǎn)品,下面既以一個(gè)工藝試驗(yàn)為例,分別列舉了各環(huán)節(jié)所應(yīng)注意加強(qiáng)控制的要點(diǎn)。

2工藝試驗(yàn)

2.1試驗(yàn)簡(jiǎn)介

對(duì)于有鉛/無鉛BGA混裝應(yīng)具體分兩種情況,一是無鉛器件數(shù)量居多,或存在尺寸較大的無鉛BGA器件,則采用兼容焊接工藝曲線進(jìn)行焊接,既是在有鉛工藝曲線的基礎(chǔ)上合理提高溫度,使峰值溫度控制在230~235℃范圍以內(nèi),這樣在不損傷有鉛BGA器件的同時(shí)滿足無鉛BGA器件回流所需溫度,達(dá)到較好焊接;二是有鉛器件數(shù)量居多,且無鉛BGA器件尺寸較小,則可通過植球工藝將無鉛器件轉(zhuǎn)換成有鉛器件進(jìn)而采用有鉛工藝曲線進(jìn)行焊接。

在本試驗(yàn)中共采用兩種試驗(yàn)板:PCB2、PCB4,試驗(yàn)板尺寸均為100×150mm,器件采用Sn63-37Pb錫鉛和Sn-Ag-Cu焊球材料無鉛PBGA啞片,PCB厚度為1.6mm。

2.1.1試驗(yàn)板選用

2.1.2器件情況

PCB2:D2,D3,D5為有鉛啞片,D1,D6為無鉛啞片植球后進(jìn)行焊接。

PCB4:D2,D3,D7為有鉛啞片,D1,D5,D6,D8為無鉛啞片。

2.2裝配前準(zhǔn)備

在裝配前應(yīng)對(duì)印制板和BGA器件本身進(jìn)行檢查,具體檢查內(nèi)容如下。

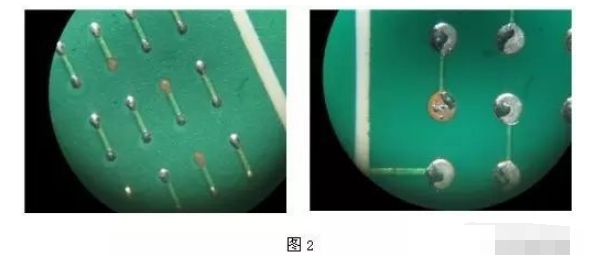

(1)印制板:板面應(yīng)無明顯的翹曲;焊盤應(yīng)無短路、斷路情況;焊盤上應(yīng)無字符、阻焊膜及其它污染;對(duì)于氧化嚴(yán)重、加工質(zhì)量低劣、表面污染嚴(yán)重及有其它質(zhì)量問題的印制電路板,不能進(jìn)行裝配,做不合格品處理(如圖2);對(duì)于表面較臟的印制電路板,在焊接前用蘸有無水乙醇的脫脂棉球擠干后清洗2~3次,以確保印制電路板焊接前表面清潔、干凈。

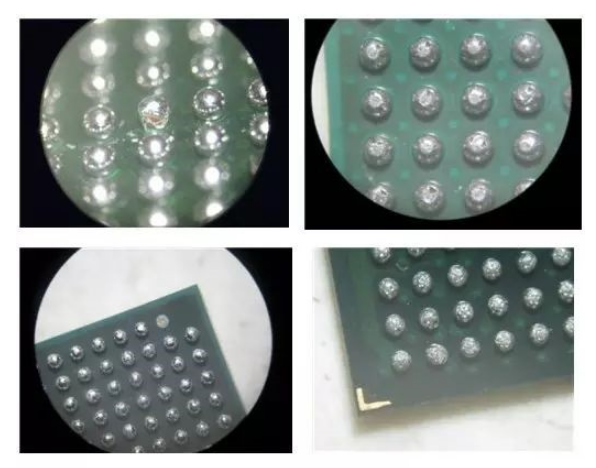

(2)BGA元器件:對(duì)待裝配的BGA器件進(jìn)行有鉛/無鉛判別,并檢查BGA焊球是否氧化以及是否有缺陷。(如圖3)

2.3裝配中

(1)為消除潮氣在焊接高溫中蒸發(fā)帶來的不利影響,所以有必要對(duì)BGA器件和板子進(jìn)行預(yù)烘處理,具體方法為:將BGA器件放入烘箱120℃,48h;印制板110℃,4h。

(2)在絲印焊膏時(shí),焊膏應(yīng)覆蓋焊盤75%以上的面積,焊膏表面應(yīng)光滑、均勻、無空隙、不連涂短接相近的焊盤,不粘污焊盤周圍的基板并且焊膏印刷完到再流焊焊接之間的等待時(shí)間控制在2h以內(nèi)。

(3)設(shè)置焊接曲線

需要說明的是以下所列舉的焊接工藝曲線參數(shù)是在對(duì)本次試驗(yàn)所使用的印制板所做試驗(yàn)中得來的,在生產(chǎn)中則應(yīng)根據(jù)實(shí)際板子情況:如板子大小、層數(shù),器件種類,器件數(shù)量、分布等情況綜合考慮來調(diào)整設(shè)置焊接曲線。

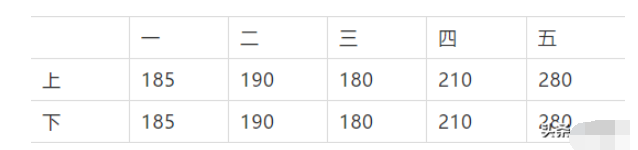

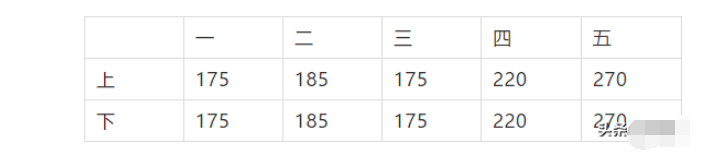

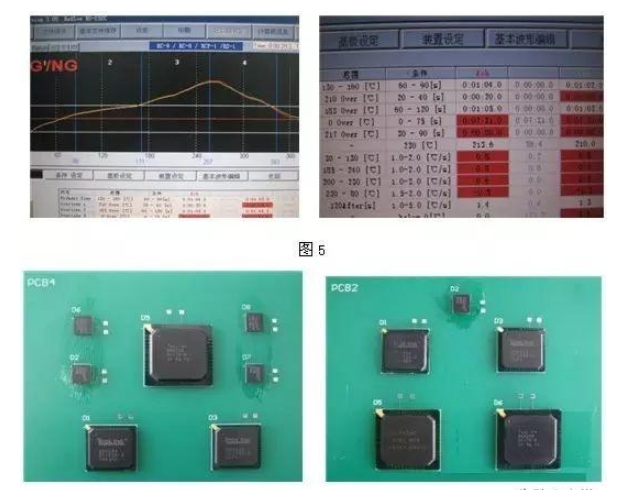

對(duì)PCB4而言,板子上無鉛BGA器件數(shù)量多于有鉛器件數(shù)量,故考慮設(shè)置兼容曲線進(jìn)行焊接,在對(duì)曲線進(jìn)行多次測(cè)試調(diào)整后確定參數(shù)如表1所示:

表1兼容焊接工藝曲線

單位:℃

帶速:15in/min

對(duì)PCB2而言,板子上有鉛BGA器件數(shù)量多于無鉛器件數(shù)量,且無鉛器件D1較小,故考慮先對(duì)D1、D6器件進(jìn)行植球處理,轉(zhuǎn)換成有鉛器件后再設(shè)置有鉛工藝曲線進(jìn)行焊接,在對(duì)曲線進(jìn)行多次測(cè)試調(diào)整后確定有鉛焊接工藝曲線參數(shù)如表2所示:

表2有鉛焊接工藝曲線(單位:℃)

帶速:15in/min

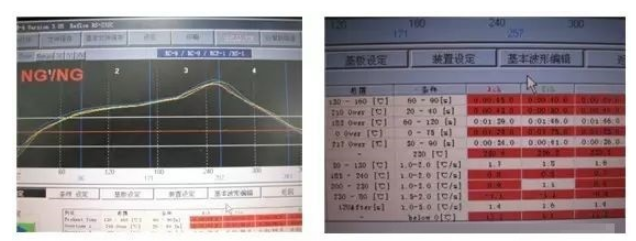

焊接完成后對(duì)兩塊試驗(yàn)板(PCB2、PCB4)進(jìn)行X-Ray檢測(cè),BGA器件均沒有短路,印制電路板表面也沒有有斑點(diǎn)、裂紋、氣泡、炭化、發(fā)白等現(xiàn)象。

3可靠性驗(yàn)證

為驗(yàn)證其可靠性對(duì)試驗(yàn)板進(jìn)行了各項(xiàng)可靠性試驗(yàn)和分析測(cè)試。

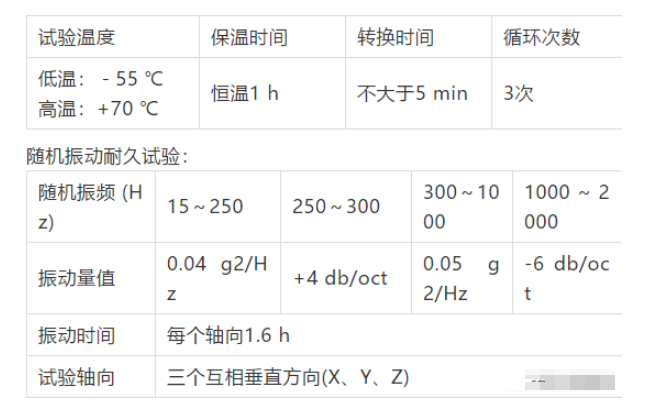

3.1可靠性試驗(yàn)

完成焊接后對(duì)兩塊試驗(yàn)板進(jìn)行了溫度沖擊和隨機(jī)振動(dòng)耐久試驗(yàn),整個(gè)試驗(yàn)過程中試驗(yàn)板外觀良好,均未出現(xiàn)異常問題,具體試驗(yàn)條件見下表:

溫度沖擊試驗(yàn):

3.2可靠性測(cè)試

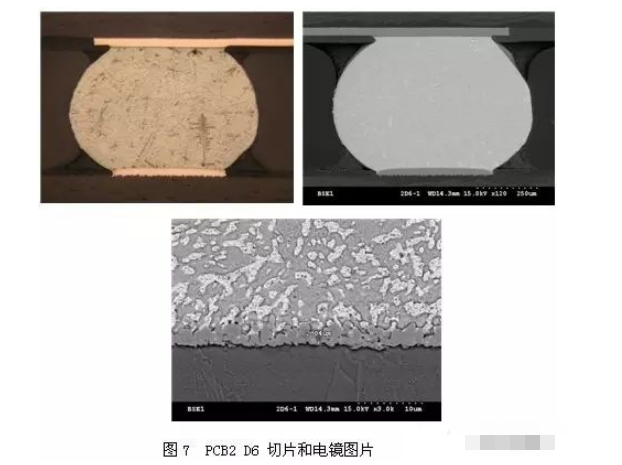

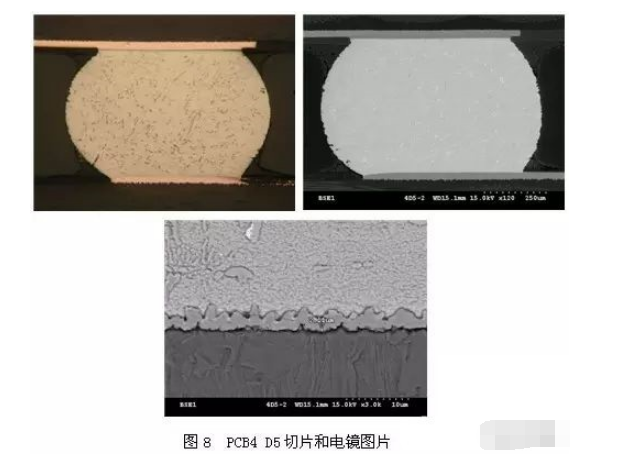

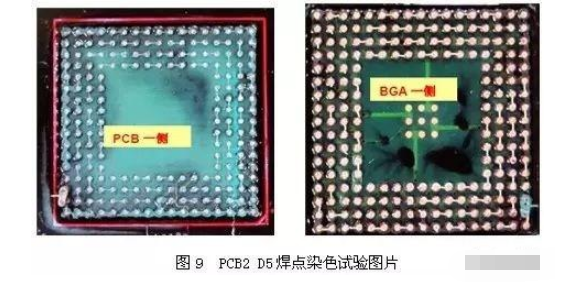

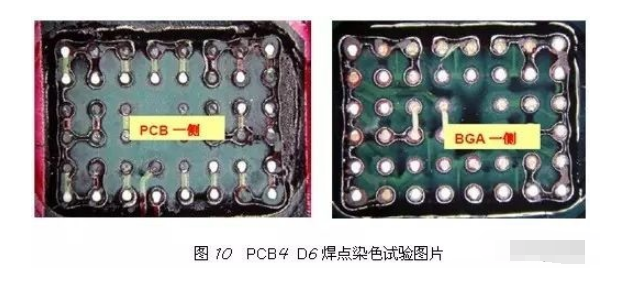

為了更深入了解焊點(diǎn)情況,將試驗(yàn)板送至賽寶實(shí)驗(yàn)室對(duì)BGA器件焊點(diǎn)進(jìn)行了切片、電鏡和染色分析試驗(yàn)。分析圖片如下:

3.3分析結(jié)論

由以上圖片可以看到試驗(yàn)板混合組裝的有鉛和無鉛BGA焊點(diǎn)的IMC厚度均在1~3μm間,且形態(tài)較好,沒有紅色顏料滲透到元件一側(cè)或印制板一側(cè)界面中,表明沒有虛焊的產(chǎn)生。

4結(jié)論

IMC金屬間結(jié)合層的形成雖然是焊接良好的一個(gè)標(biāo)志,但過厚或過薄的IMC均會(huì)降低焊點(diǎn)力學(xué)性能和熱疲勞性能進(jìn)而影響焊點(diǎn)可靠性,目前普遍認(rèn)為焊點(diǎn)的IMC在1~3μm間,其結(jié)合強(qiáng)度及可靠性相對(duì)較好,因此在焊接過程中保障良好的IMC是實(shí)現(xiàn)良好焊接的重要條件。

隨著無鉛化的發(fā)展,有鉛/無鉛混合裝配難以避免。混合裝配由于兩種焊料不同溫度特性,焊接工藝窗口較小,難度較大,但只要加強(qiáng)各個(gè)環(huán)節(jié)過程控制,仍可以得到焊接可靠的產(chǎn)品。

責(zé)任編輯人:CC

-

BGA

+關(guān)注

關(guān)注

5文章

543瀏覽量

46882

發(fā)布評(píng)論請(qǐng)先 登錄

相關(guān)推薦

有鉛和無鉛混裝工藝的探討

無鉛焊錫有什么特點(diǎn)?

采用無鉛(Pb)裝配流程裝配高含鉛的DS2502倒裝芯片

采用無鉛(Pb)裝配流程裝配高含鉛的DS2502倒裝芯片

有鉛無鉛BGA混合裝配實(shí)驗(yàn)分析

有鉛無鉛BGA混合裝配實(shí)驗(yàn)分析

評(píng)論