0 引言

隨著人們生活水平的不斷提高,對汽車的需求量不斷增多,并在一定程度上推動了汽車行業的發展。隨著自動化技術和智能化技術的發展,汽車制造行業實現了自動化生產,并大大改變了汽車制造模式,逐漸實現了精益化、個性化和柔性化的生產模式,在汽車生產過程中,汽車焊接的智能化和自動化水平不斷提高,大大提高了汽車焊接質量,在白車身焊接生產中基本上都是使用激光焊接機器人,推動了汽車制造行業的發展。

1 焊接機器人在汽車行業中的應用

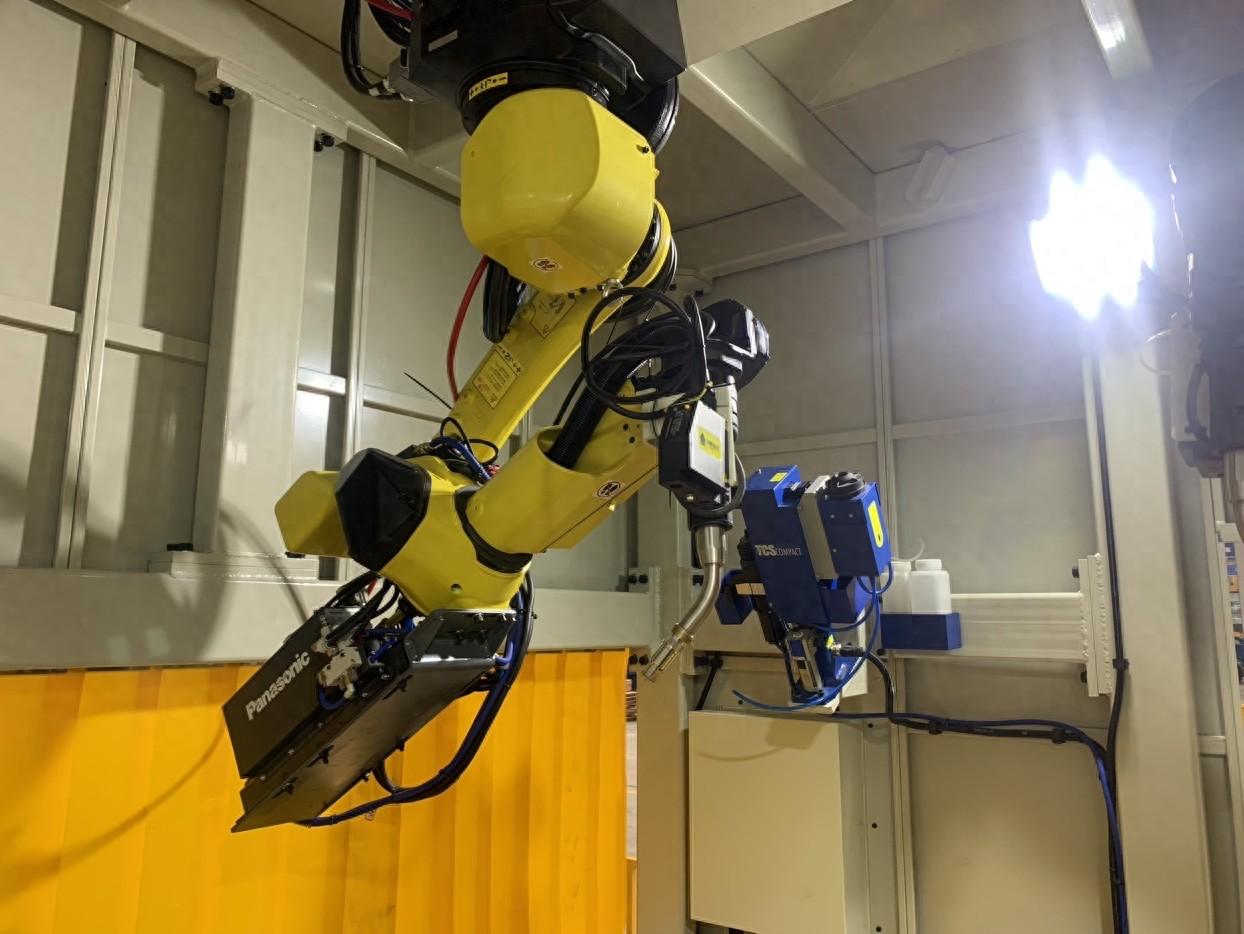

隨著自動化和工業化不斷發展,機器人以高精度和高效率的優勢得到了廣泛的應用。在汽車制造行業中,尤其是轎車的生產節拍比較快,通常情況下都是在100秒左右。隨著消費者對汽車質量提出了更高的要求,汽車制造的焊接工藝也在不斷提升,其中的焊接速度和焊接精度逐漸提升,由于在焊接過程中會產生嚴重的煙塵、飛濺和火花,對于人體而言具有一定的危險性,如果利用人進行焊接不僅效率低,且危害性大,所以自動焊接在汽車制造中得到了廣泛的應用,其中最具有代表性的產物就是焊接機器人,并在一定程度上推動了汽車制造的發展。焊接機器人的使用不僅提高了汽車生產效率和焊接質量,還確保了焊接操作的穩定性。在整個制造業行業中,汽車制造行業是最早使用焊接機器人的,焊接機器人也是應用最廣泛的機器人。

由于汽車制造程序和內容比較復雜,且焊接種類多樣,對焊接工藝要求高,在汽車制造過程中,焊接機器人主要應用在焊接比較復雜和要求較高的焊接工位,因為這些焊接工位人工操作不僅不方便,且也無法達到焊接要求,所以只能依靠焊接機器人,目前電焊機器人和弧焊機器人是汽車制造行業中應用最多的機器人。

PLC就是可編程控制器,應用非常廣泛,利用計算機技術的運算技術實現對繼電器有效的控制,并進行模擬量處理和計時計數運算,另外還能夠實現各個系統的有效通訊。

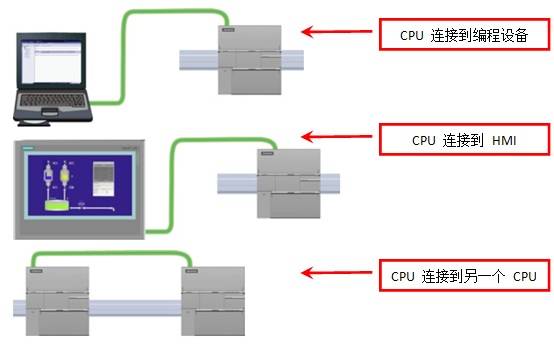

PLC主要是為工業行業應用而設計出的一種數字計算和運算的控制器。PLC的存儲器具有可編制程序的作用,存儲器不僅可以進行各種操作的指令,還能通過模擬式和數字式的輸出和輸入,從而實現控制各種機器的目標。PLC控制器目前在汽車制造中得到了廣泛的應用。S7-200系列的PLC不僅可以計數計時控制和控制傳統的繼電器,還能支持多種形式和協議的通訊,進行模擬量處理,應具有可靠性高、編程靈活和功能強大的優勢,在汽車制造領域中得到了廣泛的應用。

汽車焊接生產線包括左工位、右工位、執行機構、焊接機器人控制系統、PLC。采取左右工位的焊接夾具的目的是可以同時實現焊接和裝卸,且每個工位的夾具型號規格都不相同,可根據需求更換相應的夾具使用。焊接機器人控制系統在接受到PLC指令執行相關動作,同時PLC又實時監控機器人的工作狀態,包括工作信號、傳感系統和指令。另外,還需要接受人機界面信號、指令開關信號和接近開關信號。執行結構包括定位裝置、卸料機構和夾具的夾緊機構,執行結構全部是由控制系統進行控制,從而實現執行機構和機器人相互協調運作。在汽車焊接生產線中都是通過終端操作進行控制焊接機器人控制系統,確保每個動作都能順利完成。

3 車門焊接控制機構和硬件

在汽車焊接生產線中,車門焊接中需要兩臺激光焊接機器人,四個焊接工作平臺,每個焊接平臺都具有不同的作用,第一個焊接平臺的主要作用是防撞桿和焊裝玻璃引槽,第二個焊接平臺的作用是內裝飾帶加強板、門鎖加強板和焊接鉸鏈加強板,第三個焊接平臺的作用是防撞桿和焊接鉸鏈加強板,第四個焊接平臺的作用是焊接外板窗框。整個車門焊接控制系統包括激光焊接機器人、氣壓回路、夾具、操作平臺和PLC,PLC控制器在整個焊接控制系統中占據重要地位,通過接受控制平臺的操作指令,并傳輸給焊接機器人、夾具和控制閥,在整個控制系統中PLC控制發揮著重要作用,對焊接機器人的動作控制特別重要。

4 基于PLC的汽車焊接機器人硬件設計

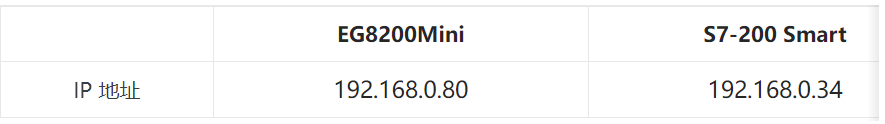

在汽車焊接工藝組成中,夾具動作的實施主要是通過氣壓回路的氣缸進行控制,通常情況下每個氣缸上都會裝有電磁閥,通過電磁閥控制夾具的動作,電磁閥的型號為三位五通。每個焊接平臺上都會安裝對應的氣缸,且每個氣缸上都會安裝傳感器,一般情況下都是在兩個位置分別安裝傳感器,I/O輸入點具有52路,另外,還有夾具體識別信號和機器人的通訊接I/O輸出輸入點控制在200以內,S7-200型號的PLC具有獨特的優勢,所以在硬件上不需要使用遠程I/O模塊。另外,還需要兩個數字量I/O擴張模塊,且型號分別為EM223和EM221,主要用途就是實現數字量輸入和輸出模塊,CPU的主要用途是中心控制器數字量輸入和輸出。

另外,激光焊機機器人在焊接過程中,會產生大量的熱和光,并在一定程度上影響到氣壓回路的壓力,氣壓回路的壓力又會影響到夾具的功能,那么為了保證夾具系統的夾緊功能,必須要對焊接過程的溫度進行有效的控制,這里采用模擬量拓展模塊EM235對其進行控制,確保氣壓系統的壓力和溫度都能在有效范圍內,當氣壓回路的壓力變大時,PLC直接輸出斷電信號,使整個焊接生產線停止工作,實現了全面保護焊接生產線的目的。

5 基于PLC的汽車焊接機器人軟件設計

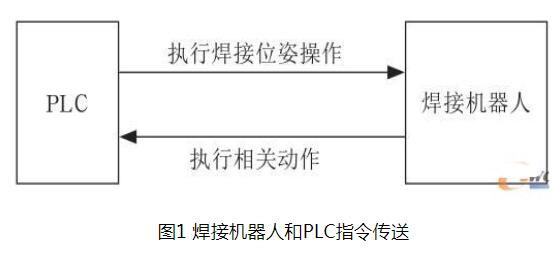

焊接生產線上的控制和焊接機器人的控制器是相互獨立的,且兩者之間能夠相互通訊,其通訊的效果將直接影響到焊接工作是否正常。機器人和PLC之間使用的通訊方式為問答式串口通訊,結束符號、BBC檢驗碼和起始符號保證了焊接機器人和PLC之間能夠正確通訊。BBC檢驗碼的主要作用是防止因外界影響干擾而導致執行錯誤狀況發生,保證了通訊正確。通訊是否正確通常情況下都是確認指令發送方和接受方之間的真值進行對比,確認ASCⅡ碼是否以字節為單位作異或和并,真值相同那么就代表一切通訊正常。焊接機器人和PLC指令傳送圖如圖1所示。

按下系統啟動按鈕,焊接機器人控制器和PLC之間恢復通電,并對所有位置的傳感器件進行掃描,并確認目前的狀態,然后將掃描的結果與存儲器的模塊參數進行比較,如果參數相同那么就可以正常運轉,并使用存儲中的模塊進行執行。接著與焊接機器人直接通訊,PLC向焊接機器人發送指令,焊接機器人控制器接受到指令后,與焊接機器人控制器的中指令進行對比,如果指令相同根據PLC指令選擇模塊程序,并執行相關動作。在焊接過程中,焊接機器人的控制器通過控制通斷時間和電源電流的大小,完成焊接要求,并根據程序按照一定的順序進行焊接工作。在機器人完成某一個動作指令后,與PLC進行實時通訊,并根據通訊指令向PLC回復制定結果。PLC在接收到動作完成的指令后,持續向激光焊接機器人控制器發送下一步操作指令,然后機器人根據指令進行操作,按照這個順序循環下去,直到所有的操作指令全部完成。

西門子S7-200控制器具有編程的優勢,使用模塊化編程,通過調用和選擇不同的子程序模塊實現對某個動作的控制,并按照相應的順序進行有效的控制。促使控制設計和調試更加簡單、方便、靈活,確保控制系統更加安全可靠,同時也保證了系統能夠有序和協調的完成焊機工藝。

6 結論

本文主要以西門子S7-200系列PLC對汽車焊接機器人控制進行研究,PLC具有編程靈活、可靠性高和功能強大等優勢,促使控制系統更加安全可靠,使汽車焊接工藝實現了智能化和自動化,對汽車制造業來說具有重要意義。

責任編輯:YYX

-

plc

+關注

關注

5013文章

13329瀏覽量

464133 -

西門子S7-200

+關注

關注

1文章

19瀏覽量

7885 -

焊接機器人

+關注

關注

16文章

324瀏覽量

14963

發布評論請先 登錄

相關推薦

焊接機器人安裝與調試指南

西門子plc200編程實例詳解

焊接機器人拖拽軌跡怎么設置

西門子PLC不得不說的事:S7-200SMART通信端口及連接方式

焊接機器人視覺控制技術有哪些組成

西門子200plc與電腦連接步驟

焊接機器人調試技巧有哪些

焊接機器人的應用領域有哪些

西門子PLC產品系列有哪些

西門子S7-200 Smart PLC加密設置全面指南

西門子S7-200系列PLC對汽車焊接機器人控制研究

西門子S7-200系列PLC對汽車焊接機器人控制研究

評論