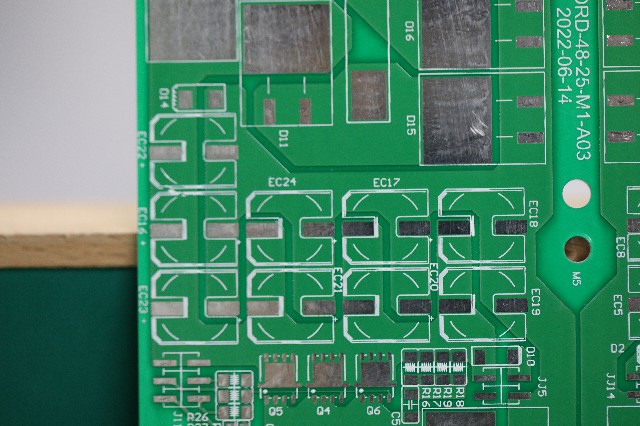

PCB組裝中最常見的缺陷及其預(yù)防方法。

在快速轉(zhuǎn)向PCB組裝階段,一個錯誤會影響整個PCB組裝的生產(chǎn)。但是,雖然錯誤是每個過程的一部分,但可以非常避免。

請檢查PCB組裝過程中的以下缺陷及其根本原因,以防止自己犯同樣的錯誤!

PCB元件移位

組件與其目標(biāo)的未對準(zhǔn)稱為“組件移位”。它發(fā)生在回流階段,其中元件可能漂浮在熔融焊料上,從而導(dǎo)致重新對準(zhǔn)。

零件偏移也是由于零件與焊盤幾何形狀不匹配而引起的,從而將零件拉向最接近的熱質(zhì)量。而且,彎曲的引線,不對稱組件的散熱以及組件的氧化也可能導(dǎo)致此缺陷。

但是,可以采取預(yù)防措施來避免這種情況。它包括遵循所需的濕度和溫度(也稱為回流曲線),以及提高SMT貼片機(jī)中組件的精度。您還可以減少組件的移動量,并使用侵蝕性助焊劑來改善PCB的可焊性以防止缺陷。

助焊劑殘留物引起的腐蝕

助焊劑通常在焊接前使用,以減少銅表面上形成的氧化物。但是,這樣做的問題是,由于其含有腐蝕性成分,例如氯或溴,會導(dǎo)致表面腐蝕。

為了擺脫這些無機(jī)助熔劑,引入了由有機(jī)酸(如己二酸或檸檬酸)組成的“免清洗”助焊劑。由于有機(jī)酸在焊接過程中受溫度分解,因此這種助焊劑以免沖洗助焊劑的形式出售。作為無沖洗助焊劑,一些制造商不費(fèi)心去清潔它。

但是,這種有機(jī)助焊劑在波峰焊過程中可能不會分解,導(dǎo)致殘留助焊劑。由于焊劑與熔融的焊料隔離,因此焊劑可能無法達(dá)到正確的分解溫度。這種助焊劑殘留物本質(zhì)上仍然是酸性的,有可能在被捕集的區(qū)域造成腐蝕。

通過在清洗波峰焊托盤時清除助焊劑殘留物,可以防止腐蝕。在清潔殘留物時,請使用與稀釋助焊劑和無纖維布相同的溶劑,以免碎屑污染其他產(chǎn)品。

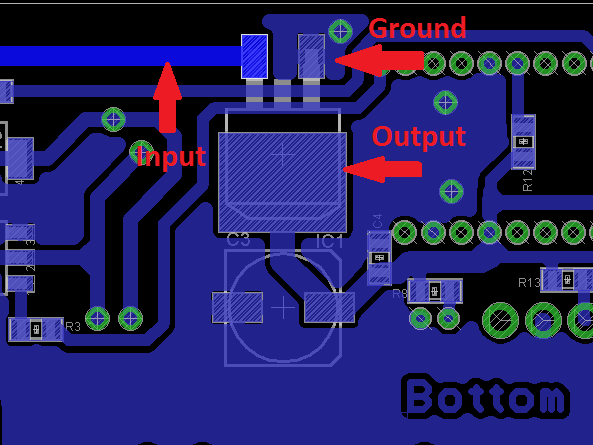

打開焊點(diǎn)

焊點(diǎn)開路是由于引線與封裝之間缺乏粘合力,或者僅在元件引線上有焊料,而電路板上沒有焊料。這導(dǎo)致PCB上的連接斷開。

其他原因包括焊膏或焊膏沉積的缺乏或不一致,或電路板焊盤和組件引線之間的間隙。此外,部件引線上的腐蝕或污染,弱的焊膏和不良的回流曲線也可能導(dǎo)致它。

為防止此缺陷,請確保在PCB組裝階段執(zhí)行以下操作:正確的長寬比,研究引線共面性,監(jiān)視操作員材料處理程序,避免極端的環(huán)境影響,并研究PCB供應(yīng)商的制造問題。

焊點(diǎn)裂紋

隨著時間的推移,焊點(diǎn)會因應(yīng)力引起的因素而產(chǎn)生裂紋。該裂紋可能導(dǎo)致焊球破裂或焊球與球柵陣列BGA完全分離。這會導(dǎo)致位移,從而導(dǎo)致引腳永久性故障和不必要的短路。

專家檢查了近年來電子產(chǎn)品的趨勢,這些趨勢可能導(dǎo)致此缺陷。這些趨勢包括使用無鉛焊料和使用緊湊的BGA組件。

與傳統(tǒng)的錫鉛焊料相比,無鉛焊料具有更高的脆性,并且在應(yīng)力作用下更容易產(chǎn)生裂紋。另一方面,盡管BGA具有優(yōu)勢,但它在應(yīng)力均勻分布方面不是很有效。

如果超過最大允許應(yīng)力,兩種趨勢結(jié)合起來會增加開裂的可能性。為避免焊點(diǎn)破裂,請?jiān)?/span>PCB上執(zhí)行應(yīng)變計(jì)測試,以確保這些趨勢在允許的應(yīng)力極限內(nèi)。如果超過,請對夾具進(jìn)行重新加工或重新設(shè)計(jì)以減少應(yīng)力,使其達(dá)到所需的應(yīng)力水平。

無論是廉價的智能手機(jī)還是復(fù)雜的機(jī)械,任何形式的缺陷都令人沮喪。而且,如果一個人具備適當(dāng)?shù)闹R和正確的技能,則可以以某種方式避免這些情況。

-

印制電路板

+關(guān)注

關(guān)注

14文章

957瀏覽量

40830 -

PCB打樣

+關(guān)注

關(guān)注

17文章

2968瀏覽量

21744 -

電路板打樣

+關(guān)注

關(guān)注

3文章

375瀏覽量

4721 -

華秋DFM

+關(guān)注

關(guān)注

20文章

3494瀏覽量

4596

發(fā)布評論請先 登錄

相關(guān)推薦

PCBA加工質(zhì)量控制:如何識別與預(yù)防常見缺陷?

SMT組裝過程中缺陷類型及處理

PCB線路板常見缺陷原因分析:解鎖電路板制造的隱秘挑戰(zhàn)

HDI板盲孔制作常見缺陷及解決

高壓隔離開關(guān)的常見缺陷

功能測試覆蓋中最常見的是什么方法

PCB板的顏色應(yīng)該怎么選?為什么綠色最常見?

pcb組裝板,追尋科技背后的心聲

常見的PCB制造缺陷有哪些?

友思特應(yīng)用 | 高精度呈現(xiàn):PCB多類型缺陷檢測系統(tǒng)

PCB設(shè)計(jì)工作中常見的錯誤有哪些?

最常見的發(fā)動機(jī)怠速抖動問題及原因

最常見的直流負(fù)載工作方式

盤點(diǎn)PCB設(shè)計(jì)中的常見錯誤

PCB組裝中最常見的缺陷

PCB組裝中最常見的缺陷

評論