隨著高性能電子設備和設備創新的加速,電子行業的增長已在全球發展中邁出了一步。電子創新正在推出魔術,例如汽車,軍事,航空航天,國防,船舶,電信和許多其他領域。電子產品中使用的基礎產品和主要產品之一是高密度互連(HDI)組裝印刷電路板。這些PCB在每一層的絞線之間具有導電性,該導電性由內層過孔控制。這是鉆孔在PCB布局和制造中起關鍵作用的地方。本文是有關在電路板上鉆孔的基礎知識的指南。它強調了鉆井技術的當前趨勢。

幾十年前,PCB鉆孔是通過簡單的鉆床完成的。鉆孔操作員必須手動移動面板以調整和校正x和y坐標并拖曳操縱桿進行鉆孔,這是一項耗時的操作。隨著技術的進步,在電子市場上已成為一件常事,因此引入了新的鉆孔技術,這些技術現在可以滿足PCB上10000個以上不同尺寸的鉆孔的需求。讓我們更深入地研究PCB布局和PCB制造中的鉆孔操作。

鉆

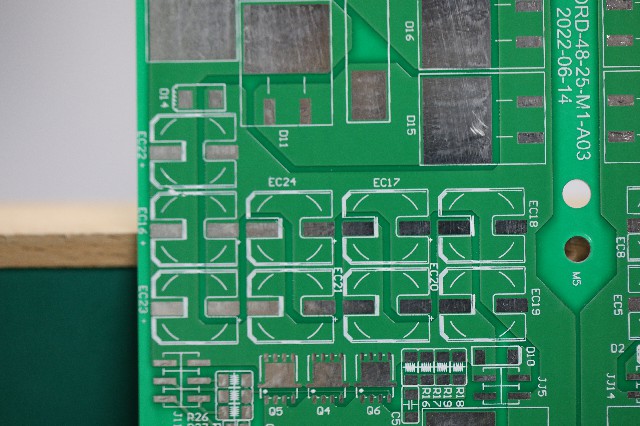

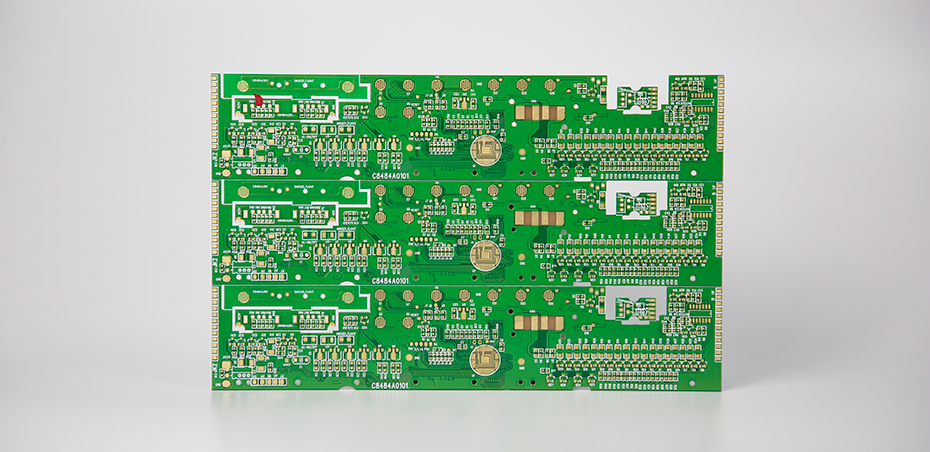

當將空穴典型地鉆上的板底座的板層被稱為鉆在電路板上熱和電連接。這些孔在連接板層時稱為通孔。在PCB制造過程中執行鉆孔操作的主要目的是插入通孔組件引線或連接板層,以在PCB上形成平滑電路。從一開始,這便成為該項目的關鍵部分,包括決定PCB布局,使用的材料,制造PCB的方法以及連接板層所需的通孔類型。邁出錯誤的一步可能會是一件昂貴的事情,因為痕跡上的一處撕裂或劃痕可能會使演出失敗,結果是大量使用材料和批量生產中的缺陷。

鉆床和鉆探

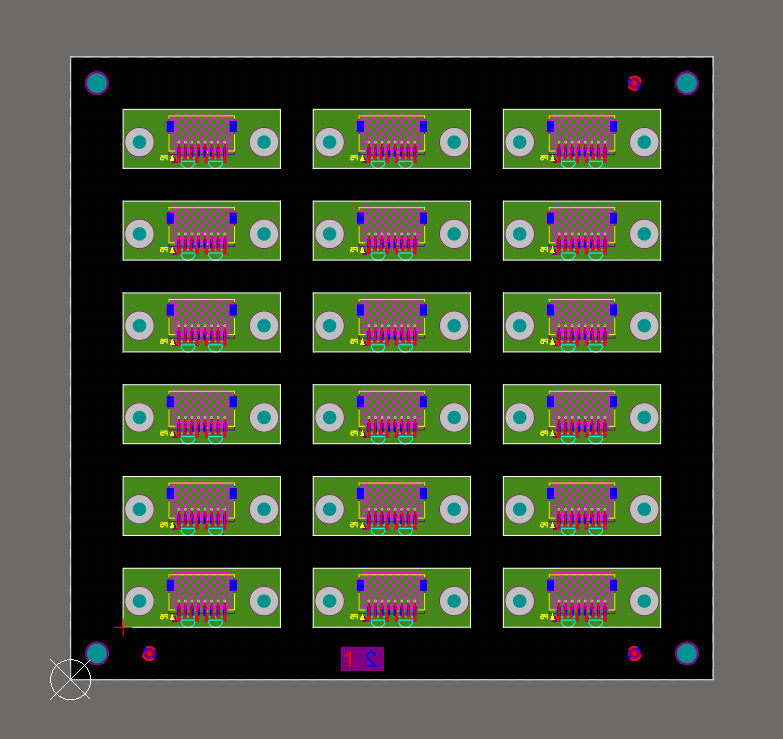

技術多年來的技術創新使鉆削過程變得容易。現在,可以使用小直徑鉆頭,自動鉆孔機,CNC鉆孔機和許多其他有效的鉆孔機來完成PCB鉆孔,這些鉆孔機可以適合多種類型的電路板的PCB制造。

自動化鉆孔機可以通過計算機控制鉆孔操作來在電路板上鉆孔。當需要鉆許多不同大小和直徑的孔時,CNC機床是一種有效的解決方案,可以節省時間和生產成本。

如果要鉆定位孔以確保在內層墊中心進行的進一步鉆削準確,則使用X射線鉆。當通孔將銅層連接在一起并且在引線組件上鉆出孔時,將使用此技術。

對于直徑非常小的通孔,使用機械鉆頭會導致電路板上的破損增加,進而增加成本。因此,研究人員想出了一種激光鉆孔技術,以獲得精確的解決方案,可在不打斷電路板的情況下鉆孔微小的孔。當在板上鉆出很小的孔并與板層連接時,它們被稱為微通孔。CO2激光鉆孔是當前廣泛使用的鉆孔技術之一,用于鉆孔和加工通孔內層。

如果要鉆出的孔僅連接一些銅層而不是穿過整個電路板,則可以在PCB層壓或激光鉆孔機制之前分別進行可控深度鉆孔或在板上進行預鉆孔。

建議在PCB項目初期就尋求PCB鉆孔專家的幫助,同時確定PCB制造中的PCB布局和生產技術。

精確鉆孔如何幫助降低成本?

當以最佳速度進行鉆探操作時,鉆探成本將會降低。在電路板上鉆孔時,每項操作都應齊頭并進。通過更快地鉆孔,還應該控制速度,以確保不會出現刀具破損的問題。這樣可以控制鉆頭尺寸與木板厚度的比率。這樣,通過控制pcb布局所花費的時間,可以自動控制成本。

因此,通過努力降低成本,研究和開發也正朝著獲得通孔之間的平滑導電性的方向發展,并且具有有效的元件安裝,以確保每個鉆頭都已成功地配準并完成了刀具路徑。

-

印制電路板

+關注

關注

14文章

957瀏覽量

40916 -

PCB打樣

+關注

關注

17文章

2968瀏覽量

21824 -

電路板打樣

+關注

關注

3文章

375瀏覽量

4729

發布評論請先 登錄

相關推薦

PCB四層板與雙層板成本差異

PCB上壓接孔和過孔的孔徑和公差要求相同,制造時有何影響

PCB層數增加對成本有哪些影響

激光鉆孔技術在PCB行業的應用

PCB成本分析:從材料采購到加工成本,了解真正的成本結構!

PCB激光鉆孔:精準之舞,鑄就電子科技新高度

高轉速10萬轉PCB鉆孔機主軸的選型

將Gerber/ODB++制造數據返回PCB

精準的鉆孔能為PCB制造降低多少成本

精準的鉆孔能為PCB制造降低多少成本

評論