最近,電子行業內掀起了對協同制造的關注,捷配CEO周邦兵表示:協同制造是未來助力制造業的先進生產力。那什么是協同制造?為什么會出現協同制造?

近幾十年來,中國制造業被貼上“低端”的標簽,“低端”背后是低劣的品質、老化的設備、過時的工藝。隨著消費端日益多樣化的需求,單一工廠的發展瓶頸顯露,單個有限的力量無法解決生產效率與客戶需求之間的矛盾,成為制造業無法跨越的一道鴻溝。因此,協同制造將是未來工廠的基礎技能之一,通過協同合作,為需求方提供優質的產品與服務。

捷配致力于打造電子產業的協同制造超級工廠,將產業鏈上下游企業聚集在一起,打破單一工廠間的信息孤島,通過IT、OT、CT等技術融合,將生產智能化、數據化、信息化,自主研發智能生產系統、智能計價系統、智能拼板系統等多套系統,通過終端數據協調,將生產資源高效、科學、合理進行配置,幫助更多制造企業實現數字化、智能化、信息化轉型,同時將協同效益最大化,打造傳統制造業轉型新生態。

捷配模式下的協同制造:讓工廠不再吃一天餓三天

一、提升產能與效率

在技術手段加持下,科學地優化生產,將產能進行合理配置,提升生產效率,降低產能浪費,效率與產能的提升必然會帶來價格的優勢,這也是規模化后所帶來的成本紅利。

二、降低生產成本

原料、人員、設備都是生產端重要的成本因素,協同制造模式下,統一集采原料價格優勢隨之體現。其次,通過技術手段部分人力崗位被科技替代,節約部分人力成本。此外,協同制造下通過科學地分配訂單,工廠不會出現“吃一天餓三天”的現象,避免出現因短期訂單增多投入幾百萬購買設備后而沒訂單的困境。

目前,捷配協同模式已經覆蓋了49家工廠,與之前相比,與捷配合作后,A類協同工廠的人均產能平均提升65%以上,每平方米產品平均節省了20%的生產成本。

五大維度保障協同工廠高品質標準如一

一、協同工廠篩選

捷配建立了一套嚴格的篩選標準,從工廠規模、工藝制程、設備、品質等多維度進行考量。

二、生產設備

協同工廠至少具備做4-6層精密板的能力,捷配還以設備支援的方式協助協同工廠進行生產。

三、生產系統

對協同工廠提供系統支持,工廠可自主選擇是否引入捷配智能生產系統。目前部分工廠已全面引入捷配生產系統,部分工廠則采用捷配系統與自身系統兩者并行的方式。

四、生產原料

協同工廠統一集采生益、建滔、國紀等優質原料,根據客戶所需精準匹配。

五、品質檢驗

在每一個協同工廠中,捷配派駐至少1名工藝工程師駐廠,嚴格按照捷配檢驗標準執行出貨,同時嚴格執行近期捷配提出的PCB品質“一賠十”方案。

協同工廠訂單≠傳統工廠訂單甩單

協同工廠訂單并不是傳統工廠的甩單,傳統工廠當自身產能難以支撐訂單時,會把多余訂單外發,這就有個問題,承接這部分訂單的工廠,因暫時訂單增長投入高昂的生產成本,當市場收縮時,增加的機器、人員將閑置,導致生產成本增加。

而捷配的“協同工廠”模式,將日常產能切給協同工廠,這是一個持續性的過程,“授人以魚不如授人以漁”,捷配不僅將訂單帶給協同工廠,更多的是技術、生產的助力。此外,捷配斥巨資成立的江西共享加工中心,配備先進的生產設備,以彌補協同工廠的生產短板,幫助協同工廠提升效率產能。

目前,在拼板方面,協同工廠支持自營訂單之間、協同訂單之間拼板,未來,可實現自營訂單與協同訂單之間拼板,從而將產能和效率最大化。

在訂單分配上,傳統工廠由人為主導,逐利性導致哪家價格低就給哪家做,甚至和誰關系好就給誰做,不顧品質、交期、生產要求。而捷配協同工廠模式,則通過系統來綜合評判協同工廠的品質、交期、擅長領域,精準匹配訂單。

協同制造,助力制造業的先進生產力

協同模式下的優勢效應是巨大的,通過協同制造整合資源,取其所長為客戶提供更優質的產品與服務,捷配助力工廠強者更強,塑造更多的品類隱形冠軍。捷配獨特的賦能對傳統工廠來說是顛覆性的,這必然會觸發某一些利益方的神經,但唯有推動產業變革,才能將這塊蛋糕做大,實現工廠、客戶雙贏。

協同工廠是未來制造業發展的焦點,科技是第一生產力,制造業是國民經濟基礎,將科技賦能制造業,通過協同制造構建一個電子產業領域的全新生態。

協同制造超越了傳統制造業的常規形態,傳統制造業在時代的催化下必然會促使制造業誕生新的內涵,那就是協同制造,這不僅僅是一場生產力的釋放,更是一次全新的生產革命,相信在協同制造與傳統制造的博弈中,落后的生產方式終將被淘汰。

發布評論請先 登錄

相關推薦

計算機通信設備制造業、儀器儀表制造業等先進制造業發展向好

駕馭數據浪潮:IIoT技術如何重塑制造業生產力

歐時制造業產品及解決方案助力中國制造業企業工業數字化轉型

構建數字化精益生產體系,提升制造業競爭力新策略

2024制造業單項冠軍企業大普通信以創新推動新質生產力變革

數智制造,激發新質生產力 軟通動力受邀參加華為AI+制造行業峰會2024

深圳恒興隆|制造業的新星:高光超精電主軸的崛起...

研華DataInsight助力制造業精益生產,引領數智制造大勢

提高競爭力!創新助力新質生產力!中圖儀器補齊國產精密測量短板

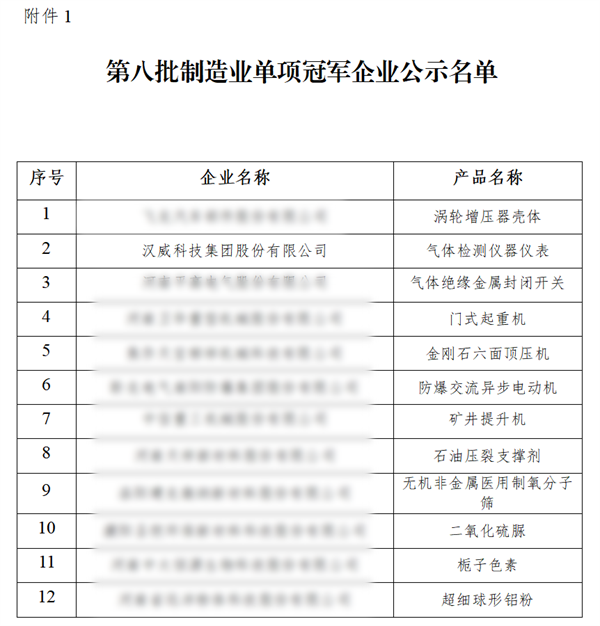

漢威科技榮獲工信部制造業單項冠軍,以新質生產力助力行業發展

協同制造,助力制造業的先進生產力

協同制造,助力制造業的先進生產力

評論