1、編程不當,產生撞刀

1.1車削孔時的進、退刀

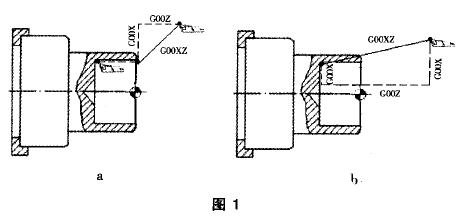

內孔車刀加工孔時,進刀方式應為單坐標方式,如圖1(a)所示工件中,若直接X、Z軸聯動快速移動刀具至目標點(G00 X Z),刀具勢必會如實線所示那樣與工件發生碰撞;為防止刀具與工件發生碰撞必須單坐標分步使刀具移動至目標點,在編程時應該使刀具先走z方向(留2mm安全余量),然后走x方向定刀,再走z方向切削加工孔,如虛線所示,這就有效避免了刀具與工件之間的碰撞。

內孔車刀加工孔時,退刀方式應為單坐標方式,如圖1(b)所示工件中,若直接x、z軸聯動快速移動刀具退至目標點(G00 X Z),刀具勢必會如實線所示那樣與工件發生碰撞;為防止刀具與工件發生碰撞必須單坐標分步使刀具移動至目標點,在編程時應該使刀具先走x方向(退出1~3mm),然后走z方向時刀具從孔里退出來,再走x方向使刀具移動至目標點,如虛線所示,避免了刀具與工件的碰撞。

1.2 車削槽時的進、退刀

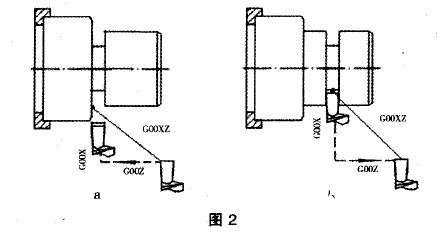

切槽刀加工槽時,進刀方式應為單坐標方式,如圖2

(a)所示工件中,若直接x、z軸聯動快速移動刀具至目標 點(G00 X z),刀具勢必會如實線所示那樣與工件端面發 生碰撞;為防止刀具與工件發生碰撞應單坐標分步使刀 具移動至目標點,在編程時應該使刀具先走z方向,然后 走x方向定刀(留2ram安全余量),再走x方向切削加工 槽,如虛線所示,這就有效避免了刀具與工件之間的碰 撞。 切槽刀加工槽時,退刀方式也應為單坐標方式,如圖 2(b)所示工件中,加工完槽若直接x、z軸聯動快速移動 刀具至目標點(G00 X Z),刀具勢必會如實線所示那樣與 工件端面發生碰撞;為防止刀具與工件發生碰撞應單坐 標分步使刀具移動至目標點,在編程時應該使刀具先走x 方向退出,然后再走Z方向退至目標點,如虛線所示,能 有效避免刀具與工件的碰撞。

1.3 起刀點與換刀點

起刀點是刀具以切削進給速度開始車削加工的加工 起點(或循環起點)。起刀點設置在所加工毛坯外面,在 x、z兩個方向離工件應有一定距離,如圖3(a)所示。起刀點分別表示在X、Z兩個方向離工件的距離一般取1— 3mm,起刀點離工件太遠增大G01進給的空行程,降低加 工效率;起刀點離工件太近會增加撞刀隱患。 換刀點是指刀架轉動換刀時的位置,設在工件及夾具 的外部,換刀點離工件的距離以換刀時不與工件及其他 部件發送碰撞為準,并力求換刀移動路線最短,換刀點的 設置距離工件太遠,將延長G00的移動時間,降低加工效 率,如圖3(b)所示。編程時換刀要特別注意留給鏜孔刀 足夠的空間,因鏜孔刀刀柄伸出較長,如換刀空間不夠, 就會造成換刀時刀具與卡盤或工具碰撞。另外,如因工具 較長有后頂尖支撐,在確定換刀點位置時,還必須確定刀 架向尾座方向移動時的極限位置,避免換刀時刀架與尾 座發生碰撞造成刀具損壞。

2、對刀不當,產生撞刀

2.1 手輪進給倍率

數控車床對刀方式常用的有試切法和對刀儀自動對 刀法,試切法對刀是學生在數控車床實訓中普遍采用最 多的一種對刀方法。學生在對刀之前,通常要在換到點位 置換到所需對刀的車刀,車刀通過刀架旋轉到位,這時車 刀到被車削加工工件的距離較遠,學生就會用手輪0.1方 式將刀具快速靠近工件,然后用手輪0+01方式繼續靠近 工件,用0.001方式切削工件。但是,學生在操作過程中往 往忘記手輪進給倍率快慢的改變,很多初學者在對刀時 用手輪0.1方式將刀具快速靠近工件,繼續用手輪0.1方 式靠近工件和切削工件,車刀以較大的進給速度與工件 接觸,造成車刀與工件發生碰撞。 初學者在上數控車床操作之前,首先在機房內利用數 控仿真軟件進行大量的對刀練習,熟練對刀步驟和操作 要領。其次,在數控車床上進行對刀操作時,安排同小組 的成員在傍邊進行輔助,對操作不正確的學生進行及時 指正,避免車刀與工件發生碰撞。

2.2 數據輸入

學生在數控車床對刀操作時,經常發生數據輸入位置 不對或數據輸入不對。比如,學生在對刀試切外圓后,x 軸不動,刀具沿+Z原進給速度退出,退出后按下停止按 鈕停車,用外徑千分尺量得試切部分的外圓直徑,進人刀具偏置寄存器的形狀補償,把測得的數據輸入到相對應 的刀補號中,在數據輸入過程中,學生往往把數據輸入錯 誤。另外,學生把測得數據輸入到刀具偏置寄存器的形狀 補償中錯誤的刀補號中,還有學生把測得數據沒有正確輸入在顯示刀具幾何形狀補償界面里。由于對刀數據不 正確,造成不能夠獲得正確的工件坐標系,在運行數控車 床切削加工工件時就會造成車刀與工件或機床發生碰 撞。 學生在對刀結束后,應該對每一把對過的車刀進行檢 驗。檢驗方法是:首先按下POS鍵,顯示出刀具當前的位 置坐標,分別搖動手輪到X0和z0,觀察刀具與工件之間 的誤差是否超差。如果對刀的x數據不正確,當搖動手輪 移動到位置坐標x軸顯示為零時,刀具的刀尖就不在工 件端面的中心處。

3、操作不當,產生撞刀

3.1 刀具補償值設定錯誤

學生操作數控車床加工工件時,對刀誤差或刀具磨損 會影響工件尺寸精度,所以要對刀具進行補償,刀具補償 應注意補償方向及補償量大小。要定期檢查刀具補償值 是否正確。在輸人刀具補償值時,如將“+”號輸出“一”號, “X0.08”輸成“X8”,就可能會出現執行程序后刀具直接沖 向工件或卡盤,造成工件報廢,刀具損壞,卡盤撞毀等事故。

針對這種撞刀情況,學生可以在仿真軟件上進行練 習,熟練掌握在輸入刀具補償值時,“+”號和“一”號之間的 區別。此外,初學者在操作時如出現不確定的情況要及時 詢問實訓指導教師,要得到實訓指導教師的確認后方可 繼續操作機床。

3.2 加工過程中誤停車

數控車床執行程序正常加工過程中,由于操作者誤操 作使程序停下來,如果操作者按“RESET”復位后,立即進 行循環啟動,此時容易造成刀具與工件發生碰撞。因為運 行的默認值與程序的設定值發生變化,按“RESET”復位, 則把數控系統復位到初始狀態,清除了保存在DRAM內 的預讀程序信息,會改變刀具移動指令及主軸轉速。 在自動運行程序過程中,如出現誤停車導致程序停止 運行,此時將模式改為編輯方式,按“RESET”復位程序,再 重新運行程序。

-

數控車床

+關注

關注

2文章

80瀏覽量

16488 -

數控加工

+關注

關注

0文章

59瀏覽量

10161

發布評論請先 登錄

相關推薦

數控加工中心刀具換刀系統

基于840D和PLC的數控加工中心控制系統

評論