機械式機油泵通過合適的循環回路將機油泵入內燃機內部,以確保必要的潤滑和冷卻。在機油泵運行期間,旋轉系統會產生高頻的相互作用,因而在零件表面會產生磨損,這樣就會導致泵油能力的不斷降低。Bosch VHIT公司已開發出了一種用于驗證設計正確性的模擬工具,以評估可調式葉片泵的磨損過程,以此就能用于改善機油泵設計而降低試驗成本。

1 機油泵設計優化

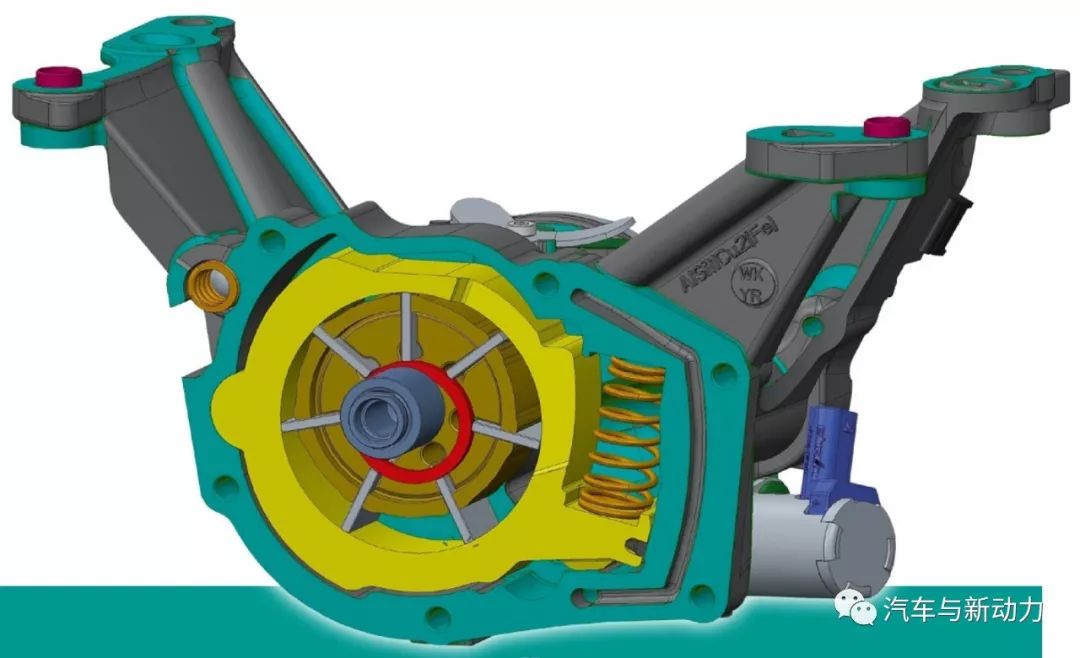

在內燃機中,潤滑機油泵在維持整個系統運行條件方面起著決定性的作用。機油泵持續不斷地泵送機油用于潤滑并冷卻發動機零部件,從而避免了因干摩擦而隨之產生的磨損和高溫失效現象。機油泵具有多種結構型式來滿足這些用途,其可分為電動調節式和機械調節式機油泵。本文重點研究了機械式機油泵(MOP),確切地說是泵油量可調式葉片泵(VV-MOP)(圖1),其在汽車工業中已得到了廣泛的應用。圖2示出了典型的VV-MOP的剖面圖。

圖1 泵油量可調式機油泵

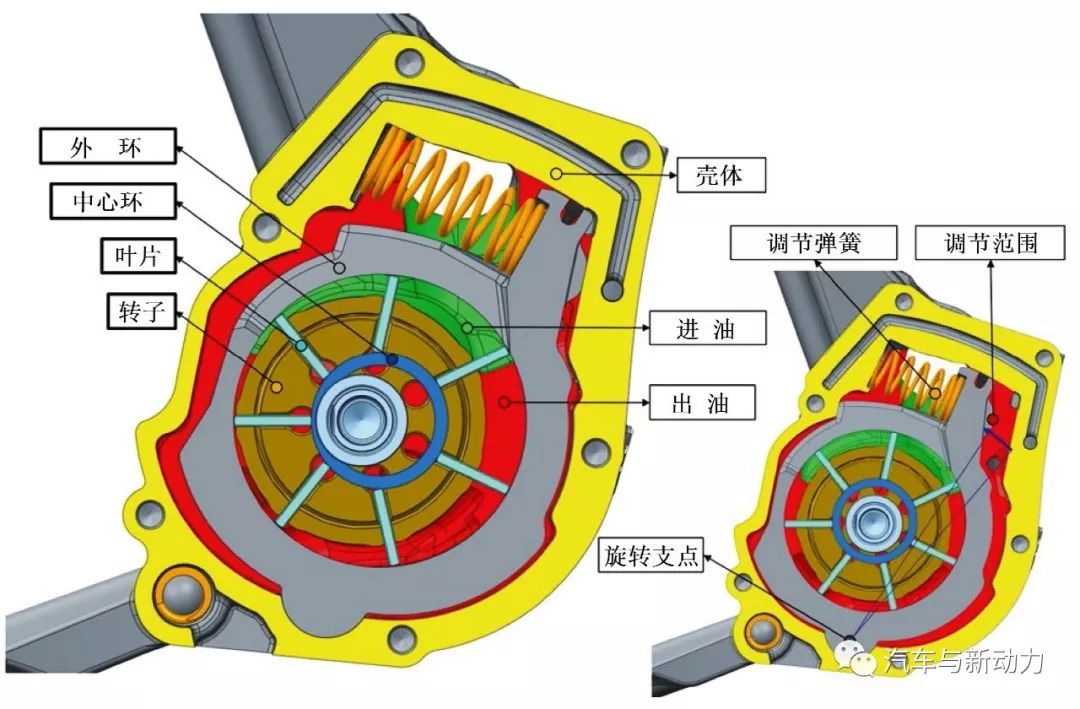

圖2 泵油量可調機械式機油泵(左),因外環能繞旋轉支點轉動而能減少泵油量(右)

在設計機油泵時需有計劃地使用模擬工具,利用其分析結果就能預測出各種不同的運行條件,當然用戶要求不僅在于投產前而且應在整個產品壽命期間機油泵都具有最佳的運行性能。

為了完成整個驗證過程,則需在試驗臺或汽車上進行相應數量的試驗。傳統采用純經驗的試驗方法對時間及資金有極大的損耗,并且在絕大多數情況下會超出預計的試驗時間。

為了使用于轎車和商用車的泵油量可調機械式機油泵達到最高的效率,于數年前已開發了多種模擬工具,經過Bosch VHIT公司的優化,開發出了一種以數學多體模擬模型為基礎的模擬工具,從而通過機械式機油泵零部件之間相互機械作用的模擬,就能在考慮到這些相互作用、潤滑狀況以及潛在的磨損現象情況下優化機油泵的設計。以此即可改善機油泵的使用壽命,而且還能防止機油泵工作能力的下降及其隨之在發動機內部出現的損壞。通過識別臨界接觸表面并預測可能存在的磨損程度,就能在進行試驗之前對各種不同的材料進行比較,以避免過多不必要的方案。

2 機械式機油泵的工作機理

葉片泵由泵體內腔中被外環內表面包圍的旋轉系統組成,并直接通過與發動機傳動軸連接的轉子傳遞驅動力。

葉片式機油泵的旋轉系統由一定數量的葉片(Nv)、兩個中心環、一個外環和轉子組成,這些零件彼此間是通過機械方式進行連接的,這樣才能使機油泵正常運轉。正如圖2所示,轉子是外環中的一個對稱零件,其相對于外環內表面處于偏心位置,而葉片則被插入轉子內的槽中,與轉子和外環共同形成容納機油的腔室,從進油口至出油口機油就被封閉在其中。兩個中心環被分別安裝在轉子的前后側。這些零件被設計得在旋轉期間使滑行的葉片可連續地與外環內表面接觸并形成封閉狀態,以預防在葉片之間每個腔室中的機油發生泄漏。

在轉子旋轉期間,隨著進油腔室容積的增大機油被吸入腔室,隨后這些機油就被一起壓往出油口,并被泵入發動機機油管路中,于是機油通過機油泵壓力室被連續地泵入發動機中。

3 可調節的泵油量

機油泵的泵油量基本與發動機的轉速成正比,但是在機械式機油泵的某種特定分組情況下泵油量還是能調節的。

圖2中紅色范圍內的高壓能將很大的力作用于外環外面的調節范圍。如果壓力超過設計時所規定的閾值,那么調節彈簧就會被逐漸壓縮,這種較小的變化就會對整個系統的幾何學產生影響,因為此時外環會開始圍繞著旋轉支點轉動(見圖2),而機油泵的旋轉系統就會達到一個全新的平衡位置,其泵油容積就能按需減少,于是流量也同時保持在所期望的值,這樣就不會消耗不必要的發動機功率。

機械式機油泵旋轉系統的這種新的結構配置也會對磨損過程產生影響,因而零件上的臨界磨損表面就會隨著泵油容積的調節而發生變化。原則上,諸如轉速、幾何學和機油高壓等各種不同因素的組合會導致臨界狀況,因此在模擬模型中必須考慮到壓力變化所誘導的后果。

4磨損過程和設計驗證

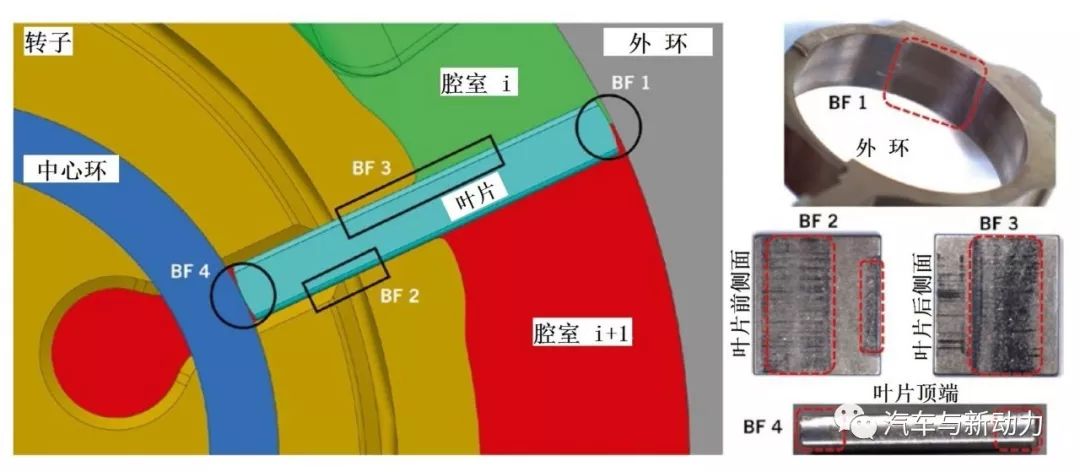

泵入發動機的機油可直接用于各種零件之間接觸表面的潤滑,但是仍會發生臨界磨損狀況而導致機油泵內部的摩擦問題,其結果就會出現干摩擦而引起機油泵的磨損,在相應措施不完善的情況下就會縮短發動機使用壽命。圖3示出了泵油量可調式機油泵內部可能出現的4種基本磨損情況。正如過去經驗和實驗分析所表明的那樣,磨損最大的接觸表面(BF)如下:(1)BF 1:葉片上端與外環內表面之間的接觸表面;(2)BF 2和BF 3:葉片側面與轉子接觸點之間的接觸表面;(3)BF 4:葉片與中心環之間的接觸表面;為了預測BF的摩擦特性,開發了模擬工具,并借助于相應的實驗工作階段的實驗結果予以驗證。

圖3 VV-MOP零件之間的主要磨損表面

及泵零件之間常見的磨損細節

借助于系統動態模型、預測機械式機油泵零件磨損過程的模擬工具、實驗結果驗證以及對評估泵油量可調式機油泵模型可靠性進行的后處理來查明泵油量可調式機油泵的磨損過程。

5 泵油量可調式機油泵模型

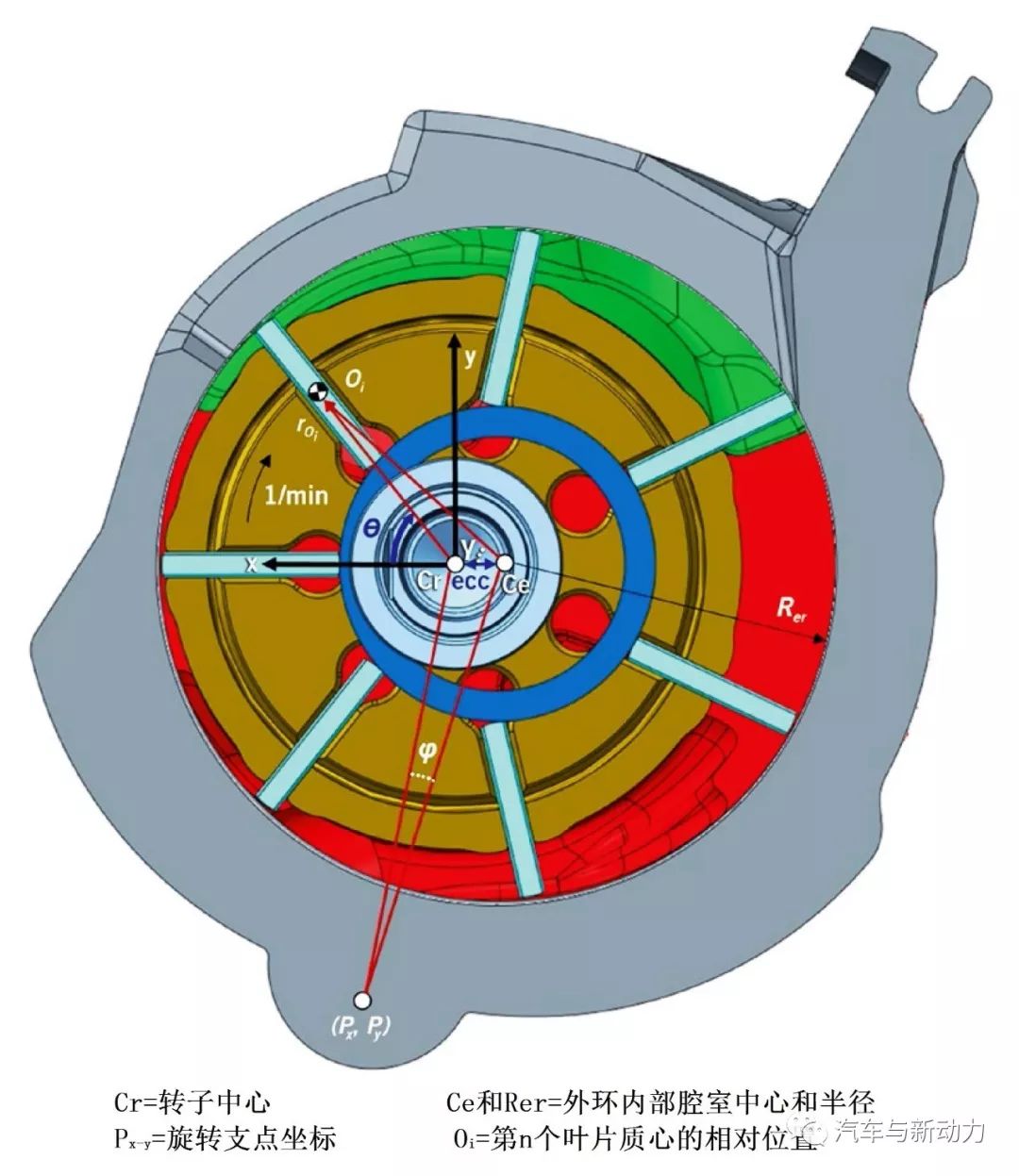

第一步首先要查明機油泵旋轉系統內所有零件之間的運動學關系。整個模型基本上是一個具有兩個自由度的系統:系統偏心距ecc和轉子旋轉角θ。

這兩個參數的數值能彼此獨立地進行變化。圖4是相對于單個葉片的運動學示意圖,在模擬時這種模型可用于描寫零件之間的間隙損耗和間隙寬度,其結果具有較高的細部精度,零件之間相對運動的模擬還能確定磨損零件表面的部位,并且無需進行簡化。

圖4 泵油量可調式機油泵的運動學系統

除此之外,多體動力學系統可與機油泵腔室中機油的流體動力學特性一起作為負荷狀態函數來解,這樣就能使液壓力作用于整個系統。基于該原因,就能在等溫條件下同時連同其他物理影響因素一起解出用于多體系統的方程組,從而最終查明所有零件連同機油的摩擦接觸特性。

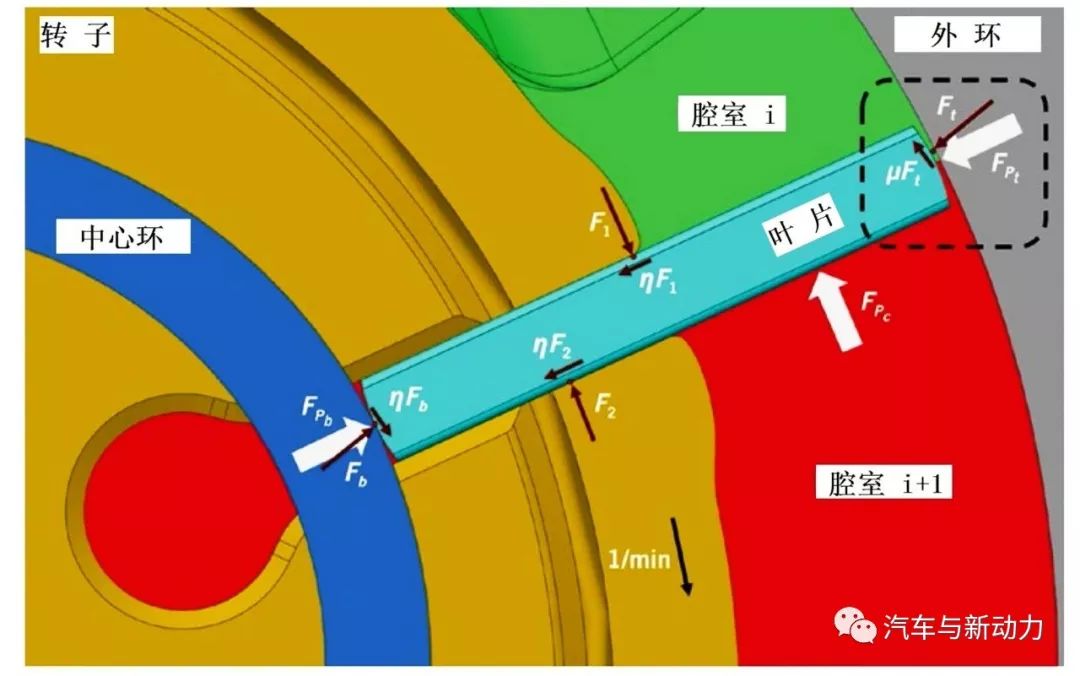

圖5示出了機油泵單個葉片的受力系統,圖中標志的箭頭表示在動力學系統中被調制的不同的力。力Ft和Fb位于葉片上端和下端的接觸表面;力F1和F2位于相對于轉子旋轉方向的葉片背面和正面,同時還對葉片側面產生了壓力Fpc。

圖5 第n個葉片的受力系統

模擬環境允許評估機油的流體動力學特性,其中流體特性可作為壓力和溫度的函數(在考慮到質量守恒定律和能量守恒定律情況下),并且還能評估其它諸如穴蝕和空氣滲透等狀況。

如上所述,機油的流體動力學會影響機械式機油泵運行時的整體動力學,因此必須詳盡地建立機油的流體動力學模型,著重注意機械式機油泵運行期間單個機油腔室中的壓力變化以及每個零件不同接觸表面的潤滑狀況。在BF 1~3接觸表面上必然會發生明顯的機油泄漏和磨損損壞。目前已確定有3種重要的流體動力學效應:

(1)粘著滑行效應,這是由這些接觸表面上的潤滑狀況所引起的,它歸因于葉片相對于與外環之間縫隙中機油的切向速度(BF 1);

(2)擠壓效應,它與葉片滑動的徑向速度成正比,葉片的這種擠壓效應會將轉子與外環之間的接觸表面上的機油擠壓出去進入毗鄰的腔室中;

(3)空氣滲透,還有氣泡或溶解在機油中的空氣,它是例如溫度、旋轉速度和機油壓力變化等諸多變化因素的函數。

在機油泵運行期間,這些動力學過程會導致臨界的腔室機油壓力峰值。

6 摩擦接觸計算

開發的這種模擬程序使得根據赫茲方程進行的摩擦計算的摩擦副反作用力能夠定量化,與此相應評估接觸壓力狀況和計算每個步驟接觸材料的強度,由此就能查明相同或不同硬度和粗糙度的兩個零件之間的能量交換。這樣查明的模型化零件的動態摩擦力通常是非線性的,因此系統必須用數字來解。圖5示出的是BF 1計算壓力狀況的細部。

7 試驗的實施

采用加速磨損試驗方法來查明泵油量可調式機油泵的臨界負荷條件。最主要的目的是建立測得的每單個零件的磨損量與模型模擬的接觸力之間的關系,因此要根據其Archard磨損系數K并與參考文獻中的數值進行比較來查明機械式機油泵的設計品質(表1),最后進行設計評估,其中將鑒定臨界接觸表面的潤滑狀況是否可靠,產品的使用壽命是否如預期的那樣比最初結構試驗時高得多。

表1 Archard磨損系數K

| 潤滑系統 | 磨損系數 K范圍 |

| 流體動力學 | < 10-13 |

| 擠壓油膜 | < 10-13 |

| 彈性流體動力學 | 10-9~10-13 |

| 限值(商用潤滑劑) | 10-6~10-13 |

| 固體潤滑劑 | 10-6 |

| 無潤滑軸承材料 | 10-2~10-7 |

| 無潤滑 | 10-2~10-4 |

8 試驗和測量

進行試驗時,在整個試驗持續期間有規律的時間間隔中,在一定的時間采用加速磨損臨界循環給泵油量可調式機油泵加載,在預先規定的間隔時間將機油泵從試驗臺上拆下來并進行分解,采用微米級誤差的高精度測量儀器查明每個零件的狀況,然后再將機油泵裝配好,安裝到試驗臺上,直至下一個測量時間點。經歷這樣的過程就能一步步地保存試驗結果,為所有零件建立磨損量(Wv)和磨損過程。

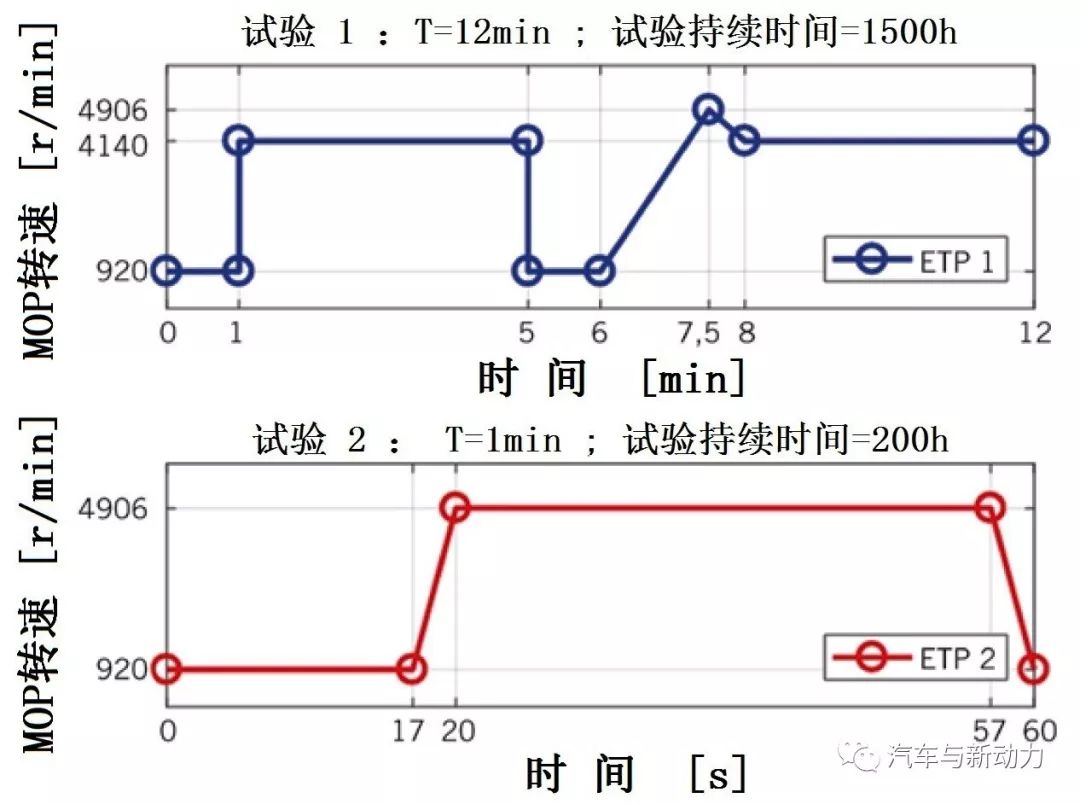

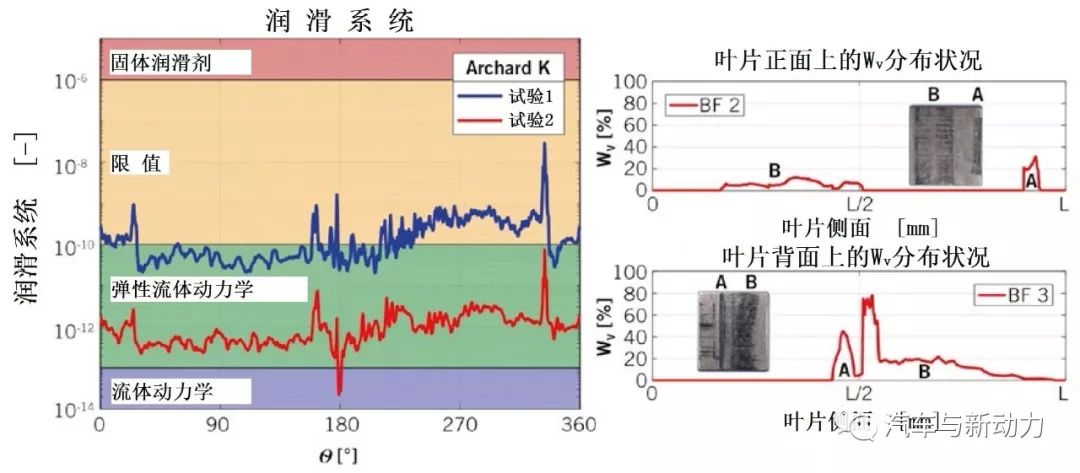

在這種關系中可應用兩種不同的試驗規范(VP)(圖6)。綜合每個負荷循環的試驗結果就能得到磨損特性,最終查明的結果處于這兩種試驗結果之間。

圖6 試驗規范

9 試驗結果

進一步處理試驗結果,并得到K,從而就能查明機械式機油泵零件接觸面的潤滑狀況。

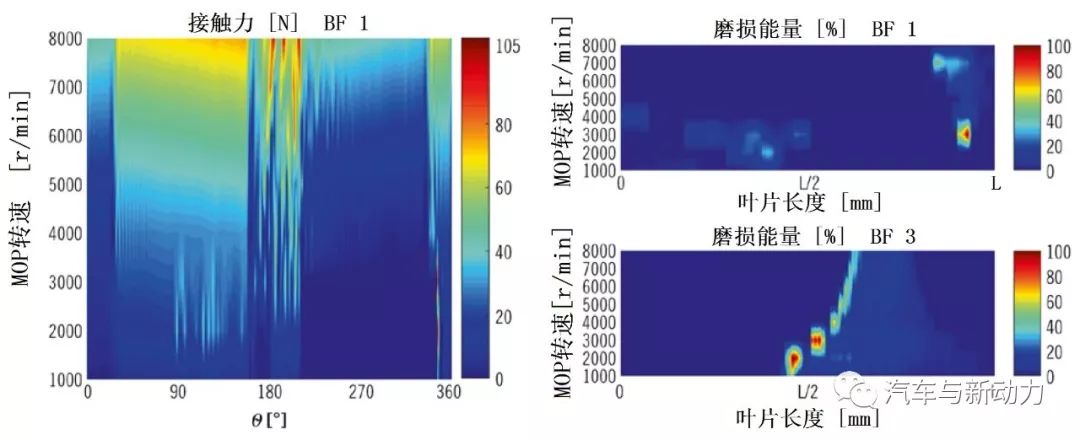

從試驗中只要獲得關于接觸表面BF 1~3的信息,因為接觸表面BF 4不會出現對機械式機油泵工作能力具有重要意義的磨損現象,因此采用不同的方法處理接觸表面BF 1~3:對于BF 1按照上述方法定量查明其磨損量和潤滑狀況;對于BF 2~3則不考慮其潤滑狀況,因為其對于評估過程并無重要意義,特別是用Archard定律不能正確地描述這樣的滑動接觸,因此對于這些表面只要評估葉片側面的磨損范圍,并在試驗后對葉片側面上的磨損部位進行目測比較。不同接觸表面的模擬結果示于圖7。

圖7 不同接觸表面磨損過程的模擬結果

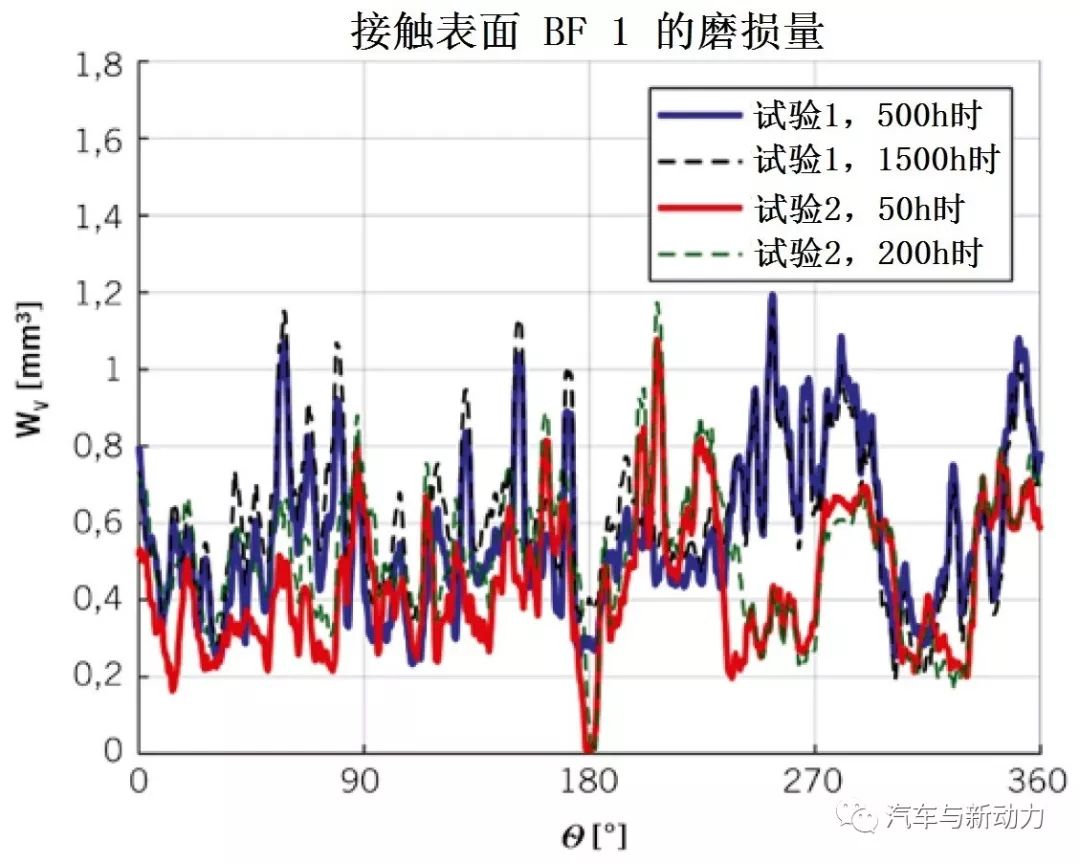

接觸表面BF 1的試驗結果(圖8)表明,該兩種試驗在不同時間點的測量之間基本上無明顯的區別,特別是在試驗初期因磨損消除了零件上所有的粗糙部位,因此達到穩定狀態,在后續的進程中數值有所降低。為了改善確認的可靠性,分析時僅考慮了第一個測量時間點的試驗狀況,因為其中涉及到磨損過程中最不利的狀況。

圖8 試驗1~2后接觸表面BF1磨損量

測量結果

最后,評估兩種試驗的試驗狀況,從而就能對模擬和試驗進行比較(圖9)。按照上述方法評估所有臨界接觸表面的所有分析參數。正如前面所闡述的那樣,所評估的接觸表面BF 1的潤滑狀況處于試驗1和2試驗結果之間,因此對于葉片與外環之間的接觸具有足夠的基本上是彈性流體動力學潤滑,因此所分析的機械式機油泵的設計是較為可靠的,葉片側面的模擬磨損表面已通過目測進行確認。未來還應對接觸表面BF 2~3進行的測量。

圖9 試驗1~2時BF1潤滑狀況(左)和

目測查明的BF2~3(右)

10 結論

Bosch VHIT公司的這種新型模擬工具能查明臨界接觸表面和潛在的磨損區域,因此在設計階段就能防止它們的發生。通過在各種不同運行條件下機油泵整個使用壽命的模擬,就能減少必須在試驗臺和汽車上進行試驗的數量,并提高產品的可信度。對最終設計的優化可按照不同的工作循環進行,并且在試驗之前就能避免設計尺寸過大。

-

機械

+關注

關注

8文章

1614瀏覽量

40697 -

電動

+關注

關注

2文章

273瀏覽量

26500 -

磨損

+關注

關注

0文章

198瀏覽量

8722

發布評論請先 登錄

相關推薦

齒輪油泵故障分析及排除方法

奧迪100 2.2E機油被水乳化后變成白色的原因

汽車儀表燈的含義及其相關知識的普及

關于全新哈弗H6動力總成放方案解析

簡要分析長城1.5T發動機性能

關于C4L 1.2THP發動機性能分析

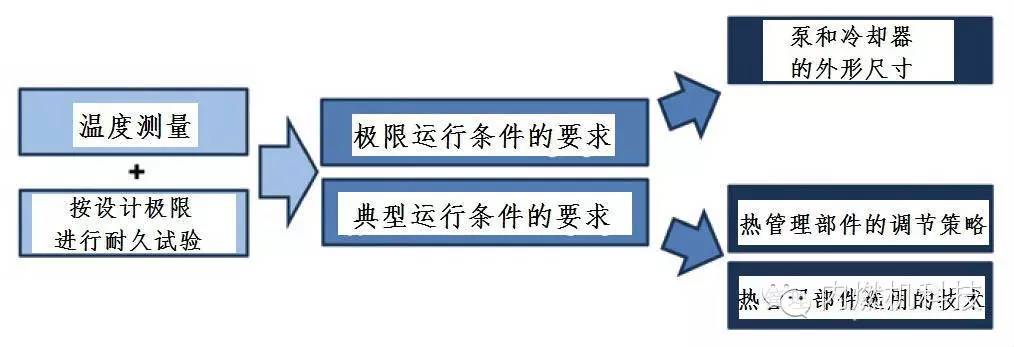

分享Volvo公司柴油機的熱管理技術分析介紹

基于多媒體社會事件的分析研究綜述

高靈敏度單極霍爾開關芯片在油泵控制系統的應用

解決方案 | 把好品質關,不用看花眼也能搞定~

關于模擬磨損預測開發可變泵油量機油泵應用的相關分析研究

關于模擬磨損預測開發可變泵油量機油泵應用的相關分析研究

評論