引言

高壓共軌燃油噴射系統是柴油發動機的發展方向之一。該系統通過控制燃油的共軌壓力和噴油器的快速啟閉來保證發動機對噴油正時、精確噴油量及理想噴油率等方面的要求。其中關鍵執行器件是高速電磁閥,其電流響應特性決定其驅動電路應滿足下列基本要求。

1. 電磁控制閥開啟前的能量強激功率驅動模塊應以盡可能高的速率為電磁閥注入能量, 確保電磁控制閥在開啟過程中產生足夠大的電磁作用力, 縮短開啟響應時間。

2. 電磁控制閥開啟后, 因工作氣隙較小, 磁路磁阻很低, 電磁線圈通入較小的保持電流便能產生足夠大的電磁作用力以保證電磁控制閥的可靠開啟。小的保持電流可以降低能量消耗, 減小線圈發熱, 同時有利于電磁控制閥的快速閉合。

綜上所述,電磁閥驅動電路的設計要求在電磁閥的不同工作階段應維持相應的理想驅動電流。

目前常見的電磁閥驅動電路大致分為可調電阻式、雙電壓式、脈寬調制式和雙電壓脈寬調制式4種。

其中可調電阻式驅動電路結構簡單但功耗較大,雙電壓式功耗有所減小但仍不理想。脈寬調制式與雙電壓脈寬調制式均采用pwm來控制電磁閥保持電流,大大減小了功耗。與脈寬調制式相比,雙電壓脈寬調制式的好處在于電磁閥保持電流由蓄電池提供,減輕了dc/dc升壓電路的負載。

然而上述的幾種驅動電路存在的共同問題是難以確保在噴油脈寬時序重疊的情況下電磁閥的正常打開。這是因為當兩路噴油信號在相位上重疊時,其中一路電磁閥的導通將導致dc/dc升壓電路的電壓瞬時下降,這時的電壓將無法保證另一路電磁閥的正常打開。

本文的課題背景中,柴油高壓共軌轉子機前后雙缸分別配備雙噴油器,即引燃噴油器和主噴油器分別獨立控制,且兩路噴油器在部分工作中噴油時序重疊。因此需設計開發一種新型的驅動電路,以保證在這部分情況下噴油器能正常工作,即保證噴油正時和精確噴油量。

電容儲能式

高速電磁閥驅動電路

主體電路

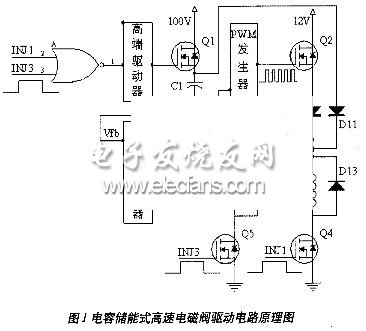

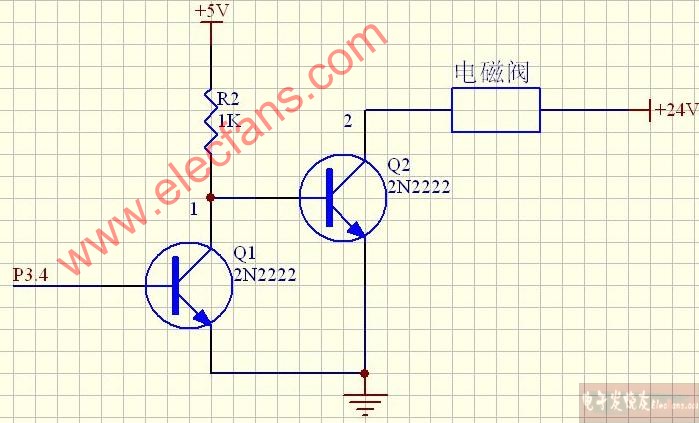

電容儲能式高速電磁閥驅動電路原理如圖1所示。轉子機前缸的引燃噴油脈寬信號inj1與后缸的引燃噴油脈寬信號inj3通過或非門后,輸入到高端驅動芯片驅動高端功率mos管q1,dc/dc升壓后的100v電源通過q1打開后向電容c1充電,在噴油脈寬周期內q1關斷。pwm發生器通過功率mos管q2控制12v電源輸入的占空比。q1與q2的源極分別通過二極管d11和d12連接電磁閥l1與l3的上端,d11和d12的作用是將100v和12v兩個不同電壓的電源隔離開。inj1和inj3分別通過低端功率mos管q4和q5實現選缸。d13、d14為續流二極管。電流檢測放大器與pwm發生器相連實現反饋控制。

?

?

?

?

?

?

電路工作過程如下。當ecu輸出噴油脈寬inj1時,q4選缸導通,電容c1在inj1開始時刻向電磁閥l1放電。這時q5無選缸信號,電磁閥l3截止,q1關斷,禁止100v向電容c1充電,12v自行反向截止。直到c1放電至低于12v后,12v通過q2以pwm方式向電磁閥l1提供能量。pwm占空比通過電流檢測放大器實現反饋控制。inj1結束后,q4關斷,l1截止,q1導通,100v開始向c1充電。當發動機經過一個工作循環,ecu輸出后缸引燃噴油脈寬inj3時,電容c1已充滿電,這時高端部分重復上述工作過程,q5選缸導通,電磁閥l3工作,電磁閥l4截止。

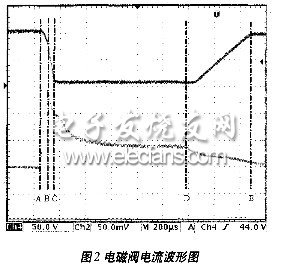

圖2為電磁閥的電流波形圖,從中可以看到電磁閥的整個工作過程。a點時刻c1開始放電,電磁閥電流迅速上升;在b點時刻電磁閥電流到達峰值電流約30a;至c點時刻c1電壓從100v降到12v,12v電源開始提供電流,電路中設置了保持電流10a,d點時刻噴油脈寬結束,電磁閥關斷,電容c1開始充電;e點時刻電容c1充滿,電壓上升到100v。

與上述類似,轉子機前缸的主噴油脈寬信號inj2與后缸的主噴油脈寬信號inj4通過另一放電電容c2以相同方式工作。

通過設置c1和c2兩個放電電容,在inj1與inj2、inj3與inj4時序重合的工作狀態下保證了開啟電壓各自穩定在100v,從而保證了電磁閥的可靠打開。

圖2中容易看到a點到c點時刻電容在放電的過程中電壓同時在下降。這完全符合前述的電磁閥工作特性。與雙電壓脈寬調制式驅動電路相比,電容儲能式的驅動電路功耗更小。且由于電容每次儲能是有限的,所以可防止在某些意外狀況下電磁閥發生過載燒毀。

同時,電容儲能式驅動電路無需象其他幾種驅動電路那樣必須通過噴油脈寬同步產生一個開啟脈寬做為高壓的控制信號,從而簡化了電路邏輯。

pwm及高端驅動電路

本設計中pwm發生芯片選用了tl494 pwm芯片,其中兩路誤差放大器分別用于前后兩缸引燃與主噴的電流檢測負反饋接口,無需另外增加運放。

高端驅動器選擇了ir公司的專用浮地驅動芯片ir2103。需要注意的是ir2103外圍自舉電容和反向二極管的選擇。在ir2103高端部分工作時,既需要保證在開關管關斷過程中自舉電容充電時間足夠短,又應保證在開關管導通過程中電容電壓下降不大,這就要求自舉電容具有合適的電容量且漏電流要小。反向二極管的選擇則要求在高端打開時,其反向漏電流必須足夠小,以維持自舉電容兩端的壓差。

電容器的選擇

為保證高壓開啟部分能提供足夠的能量,需對放電電容的容量進行計算。

由圖3的電磁閥電流波形,對曲線進行近似積分,估算電磁閥開啟所需電量c約為24mf,考慮一定的余量后,選擇容量為33mf的電容。需要注意這里的放電電容應滿足高壓、高頻、大電流工作條件下的反復充放。經過比較后本設計選用了金屬化聚丙烯薄膜電容器。

高端電流檢測電路

本驅動電路的另一特點是采用了高端電流檢測反饋控制pwm輸出。與恒定pwm占空比控制方式相比,電流閉環反饋pwm控制可在電池電壓變化的情況下保證電磁閥保持電流的恒定。這一點對于保證噴油量的精確是很必要的。

目前一般的電流反饋控制往往采用在低端設置接地電阻進行電流采樣。這種方式的好處在于結構簡單,成本低。然而卻存在一些問題,如電流檢測時電磁閥續流環難以包含在內,精度較低等。

本驅動電路采用了高端電流檢測的方法。高端電流檢測的好處在于不僅解決了其電流檢測時續流環難以包含在內的問題而且提供了高端部分的短路保護,此外,測量精度也較高。

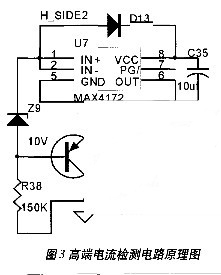

但高速電磁閥的開啟電壓高達100v,遠遠超過普通ic的工作電壓。一般來說高端電流檢測芯片往往由于自身工作電壓的限制難以在高壓領域得到應用。因此在應用中需設計搭建外圍電路來實現電流檢測芯片的浮地工作,其電路原理圖如圖3所示。

電流檢測芯片采用了maxim公司的max4172。該器件是差分輸入、電流值輸出的高端電流檢測放大器,輸出電流值與輸入差模值成比例,易轉化為對地電壓值。

圖3中外圍電路功能如下。z9、r38和q14組成并聯穩壓器。齊納二極管z9將in+、in-、vcc與gnd之間的電壓箝位在10v,電阻r38與三極管q14則保證齊納二極管z9的逆向偏置電流保持在一個合適的值。只要在齊納二極管z9的工作電流范圍內,通過調整r38的大小即可使得該高端電流檢測電路在任意高的電壓下工作。箝位電壓設為10v,以及設置二極管d13和電容c35的目的都是為了保證在低壓保持pwm階段使整個電流檢測電路供電電壓的穩定。三極管q13和電阻r39將輸出電流值轉換成對地的電壓值,該電壓值被反饋到pwm發生器tl494的誤差比較口,與設定的反饋比較電壓vl進行比較,進而實現對pwm的反饋控制。

其中r39的阻值和反饋比較電壓vl的大小是根據電磁閥的工作電流倒推計算得到的。已知max4172的輸出與輸入的比例系數gm=10ma/v,設定檢測電阻rs=10mw,電磁閥保持電流期望值為10a。經計算v1為1.5v。

從2的電磁閥電流波形可以看到在設定反饋比較電壓v1 =1.5v的參數下,電流檢測反饋控制后的電磁閥保持電流穩定在10a左右。

結語

電容儲能式電磁閥驅動電路具有以下特點。

1. 特別適用于如轉子機中引燃和主噴兩個噴油脈寬時序上可能重疊的情況。可確保電磁閥開啟高壓的穩定;

2.電容放電模式更符合電磁閥的電流響應特點。有利于保護電磁閥并降低功耗;

3.無需產生開啟脈寬。只需單片機給出噴油脈寬即可工作,簡化了驅動電路;

4.電路采用高端電流檢測反饋控制的pwm輸出。與低端設置采樣電阻的電流檢測方法相比,不僅能精確控制電磁閥保持電流,解決了電流檢測時電磁閥續流環難以包含在內的問題,而且提供了高端部分的短路保護。

通過在發動機電控系統中應用這種新型驅動電路,已初步實現了轉子機的穩定運轉。

電子發燒友App

電子發燒友App

評論