? ? ? ? ?變頻器由于有各種型號和品牌,對應的調試方法和工作狀態都不一樣,要在應用中對變頻器進行合理的安排和應用就特別重要,這個時候就需要對變頻器的參數進行最合適的設置,變頻器的參數設定在調試過程中是十分重要的。由于參數設定不當,不能滿足生產的需要,導致起動、制動的失敗,或工作時常跳閘,嚴重時會燒毀功率模塊IGBT或整流橋等器件。變頻器的品種不同,參數量亦不同。一般單一功能控制的變頻器約50~60個參數值,多功能控制的變頻器有200個以上的參數。

變頻器的設定參數較多,每個參數均有一定的選擇范圍,使用中常常遇到因個別參數設置不當,導致變頻器不能正常工作的現象,因此,必須對相關的參數進行正確的設定。

變頻器參數設置操作規程

一、工作監視選擇

1. 待機狀態現在為頻率監視

2. 按SET鍵進入電流監視

3. 在2狀態下按SET鍵進入電壓監視

4. 在3狀態下按SET鍵進入報警監視

5. 在4狀態下按SET鍵進入頻率監視

二、變頻器工作模式選擇

1. 在待機狀態下顯示監視模式

2. 按MODE鍵進入頻率設置模式

3. 在2狀態按MODE鍵進入參數模式

4. 在3狀態下按MODE鍵進入運行模式

5. 在4 狀態下按MODE鍵進入幫助模式

6. 在5 狀態下按MODE鍵回到監視模式

三、變頻器主要參數介紹

1. 上限頻率(Pr。1)

限制變頻器輸出頻率上限值,出廠設定為120Hz

2. 下限頻率(Pr。2)

限制變頻器輸出頻率下限值,只要啟動信號為ON,頻率達到下限值就啟動電機

3. 加減速時間設定

Pr。7加速時間 Pr。8 減速時間 Pr。44第二加速時間 Pr。45第二減速時間

4. 電子過流保護(Pr。9)出廠設定值為變頻器的額定電流

5. 適用負荷選擇(Pr。14)

恒轉矩負荷(輸送機、臺車等)設定為0

低轉矩負荷(風機、泵等)設定值為1。出廠設定值為1

6. 參數寫入禁止選擇(Pr。77)運行時設置為1防止誤操作

僅限于停止寫入設定值為0。出廠設定為0

不可寫入設定值為1

即使運轉也可以寫入設定值為2

7. 用電壓輸入信號操作時(Pr。73)

用電壓輸入操作信號時,應設定端子2-5鍵的頻率設定電壓信號的規格。

1)DC 0-5V時,設定值Pr。73=1(出廠設定值)

2)DC 0-10V時,設定Pr。73=0

用電流輸入操作信號時,端子4-5之間輸入信號,端子AU-SD之間短路

8. 頻率設定電壓(電流)增益的設定

頻率設定電壓增益(Pr。903)DC5V(或10V)時為60Hz

頻率設定電流增益(Pr。905)DC4ma時0Hz,DC20ma時60Hz

9. 逆轉防止選擇(Pr。78)

用于僅運行在一個方向的機械,例如:風機、泵

正反轉均可設定值為0,出廠設定值為0

不可逆轉設定值為1

可逆轉設定值為2

四、頻率設置

1. 先選擇頻率設定模式

2. 按向上向下鍵增加減小設置頻率

3. 按SET鍵寫入設定頻率。屏幕閃爍冰出現字母F,設置成功

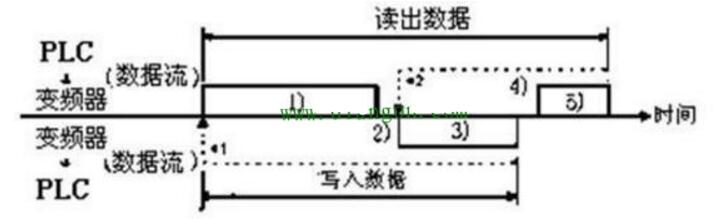

五、拷貝模式

在工作中我們經常會遇到這樣的情況,有一臺變頻器壞了買了新的卻不知道

原來變頻的參數。這種情況可以利用變頻器的拷貝模式解決。此模式可以用操作

面板把源變頻器的參數直接復制到目標變頻器中。具體方法如下:

1. 源變頻器通電開機,并選擇參數設定模式

2. 按兩次向下鍵,再按SET鍵進入參數讀出準備期

3. 按SET鍵1.5秒讀出參數,閃爍,顯示讀出成功

4. 源變頻器停電。啟動目標變頻器。按1、2步進入參數讀出準備期

5. 按向上建進入參數寫入準備期

6. 按SET鍵1.5秒寫入參數。閃爍,寫入成功

7. 按向上鍵進入參數校驗準備期

8. 按SET鍵1.5秒,閃爍,校驗參數。若無錯誤提示則寫入成功

9. 關閉目標變頻器,更換新操作面板。

六、參數設置

1. 先選擇參數設定模式

2. 按SET鍵進入改變參數狀態(此時用SET鍵可以改變參數數位)

3. 按向上向下鍵增加減小參數

4. 按SET鍵顯示參數的現在設定值

5. 按向上向下鍵增加減小參數設定值

6. 按SET 鍵1.5秒寫入設定值,屏幕閃爍設定成功

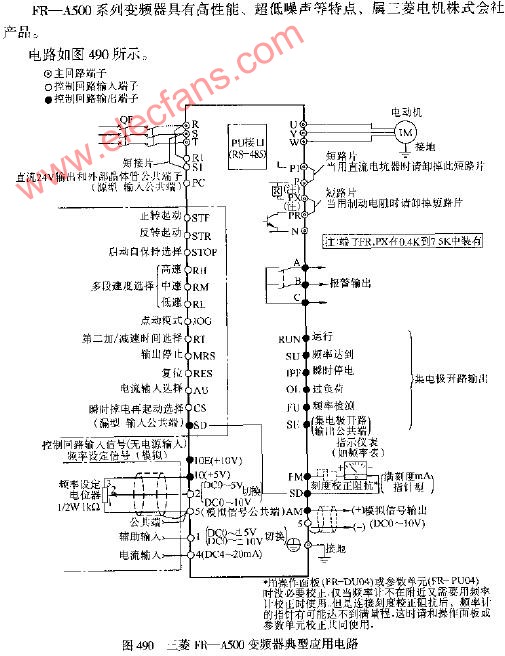

三菱變頻器參數設置

1 、控制方式:

即速度控制、轉距控制、 PID 控制或其他方式。采取控制方式后,一般要根據控制精度進行靜態或動態辨識。

2 、最低運行頻率:

即電機運行的最小轉速,電機在低轉速下運行時,其散熱性能很差,電機長時間運行在低轉速下,會導致電機燒毀。而且低速時,其電纜中的電流也會增大,也會導致電纜發熱。

3 、最高運行頻率:

一般的變頻器最大頻率到 60Hz ,有的甚至到 400 Hz ,高頻率將使電機高速運轉,這對普通電機來說,其軸承不能長時間的超額定轉速運行,電機的轉子是否能承受這樣的離心力。

4 、載波頻率:

載波頻率設置的越高其高次諧波分量越大,這和電纜的長度,電機發熱,電纜發熱變頻器發熱等因素是密切相關的。

5 、電機參數:

變頻器在參數中設定電機的功率、電流、電壓、轉速、最大頻率,這些參數可以從電機銘牌中直接得到。

6 、跳頻:

在某個頻率點上,有可能會發生共振現象,特別在整個裝置比較高時;在控制壓縮機時,要避免壓縮機的喘振點。

7、加減速時間

加速時間就是輸出頻率從 0 上升到最大頻率所需時間,減速時間是指從最大頻率下降到 0 所需時間。通常用頻率設定信號上升、下降來確定加減速時間。在電動機加速時須限制頻率設定的上升率以防止過電流,減速時則限制下降率以防止過電壓。

加速時間設定要求:將加速電流限制在變頻器過電流容量以下,不使過流失速而引起變頻器跳閘;減速時間設定要點是:防止平滑電路電壓過大,不使再生過壓失速而使變頻器跳閘。加減速時間可根據負載計算出來,但在調試中常采取按負載和經驗先設定較長加減速時間,通過起、停電動機觀察有無過電流、過電壓報警;然后將加減速設定時間逐漸縮短,以運轉中不發生報警為原則,重復操作幾次,便可確定出最佳加減速時間。

8、 轉矩提升

又叫轉矩補償,是為補償因電動機定子繞組電阻所引起的低速時轉矩降低,而把低頻率范圍 f/V 增大的方法。設定為自動時,可使加速時的電壓自動提升以補償起動轉矩,使電動機加速順利進行。如采用手動補償時,根據負載特性,尤其是負載的起動特性,通過試驗可選出較佳曲線。對于變轉矩負載,如選擇不當會出現低速時的輸出電壓過高,而浪費電能的現象,甚至還會出現電動機帶負載起動時電流大,而轉速上不去的現象。

9、電子熱過載保護

本功能為保護電動機過熱而設置,它是變頻器內 CPU 根據運轉電流值和頻率計算出電動機的溫升,從而進行過熱保護。本功能只適用于 “ 一拖一 ” 場合,而在 “ 一拖多 ” 時,則應在各臺電動機上加裝熱繼電器。

電子熱保護設定值 (%)=[ 電動機額定電流 (A)/ 變頻器額定輸出電流 (A)]×100% 。

10、頻率限制

即變頻器輸出頻率的上、下限幅值。頻率限制是為防止誤操作或外接頻率設定信號源出故障,而引起輸出頻率的過高或過低,以防損壞設備的一種保護功能。在應用中按實際情況設定即可。此功能還可作限速使用,如有的皮帶輸送機,由于輸送物料不太多,為減少機械和皮帶的磨損,可采用變頻器驅動,并將變頻器上限頻率設定為某一頻率值,這樣就可使皮帶輸送機運行在一個固定、較低的工作速度上。

11、偏置頻率

有的又叫偏差頻率或頻率偏差設定。其用途是當頻率由外部模擬信號 ( 電壓或電流 ) 進行設定時,可用此功能調整頻率設定信號最低時輸出頻率的高低 。有的變頻器當頻率設定信號為 0% 時,偏差值可作用在 0 ~ fmax 范圍內,有的變頻器 ( 如明電舍、三墾 ) 還可對偏置極性進行設定。如在調試中當頻率設定信號為 0% 時,變頻器輸出頻率不為 0Hz ,而為 xHz ,則此時將偏置頻率設定為負的 xHz 即可使變頻器輸出頻率為 0Hz 。

12、 頻率設定信號增益

此功能僅在用外部模擬信號設定頻率時才有效。它是用來彌補外部設定信號電壓與變頻器內電壓 (+10v) 的不一致問題;同時方便模擬設定信號電壓的選擇,設定時,當模擬輸入信號為最大時 ( 如 10v 、 5v 或 20mA) ,求出可輸出 f/V 圖形的頻率百分數并以此為參數進行設定即可;如外部設定信號為 0 ~ 5v 時,若變頻器輸出頻率為 0 ~ 50Hz ,則將增益信號設定為 200% 即可。

13、轉矩限制

可為驅動轉矩限制和制動轉矩限制兩種。它是根據變頻器輸出電壓和電流值,經 CPU 進行轉矩計算,其可對加減速和恒速運行時的沖擊負載恢復特性有顯著改善。轉矩限制功能可實現自動加速和減速控制。假設加減速時間小于負載慣量時間時,也能保證電動機按照轉矩設定值自動加速和減速。

驅動轉矩功能提供了強大的起動轉矩,在穩態運轉時,轉矩功能將控制電動機轉差,而將電動機轉矩限制在最大設定值內,當負載轉矩突然增大時,甚至在加速時間設定過短時,也不會引起變頻器跳閘。在加速時間設定過短時,電動機轉矩也不會超過最大設定值。驅動轉矩大對起動有利,以設置為 80 ~ 100% 較妥。

制動轉矩設定數值越小,其制動力越大,適合急加減速的場合,如制動轉矩設定數值設置過大會出現過壓報警現象。如制動轉矩設定為 0% ,可使加到主電容器的再生總量接近于 0 ,從而使電動機在減速時,不使用制動電阻也能減速至停轉而不會跳閘。但在有的負載上,如制動轉矩設定為 0% 時,減速時會出現短暫空轉現象,造成變頻器反復起動,電流大幅度波動,嚴重時會使變頻器跳閘,應引起注意。

14、加減速模式選擇

又叫加減速曲線選擇。一般變頻器有線性、非線性和 S 三種曲線,通常大多選擇線性曲線;非線性曲線適用于變轉矩負載,如風機等; S 曲線適用于恒轉矩負載,其加減速變化較為緩慢。設定時可根據負載轉矩特性,選擇相應曲線,但也有例外,筆者在調試一臺鍋爐引風機的變頻器時,先將加減速曲線選擇非線性曲線,一起動運轉變頻器就跳閘,調整改變許多參數無效果,后改為 S 曲線后就正常了。究其原因是:起動前引風機由于煙道煙氣流動而自行轉動,且反轉而成為負向負載,這樣選取了 S 曲線,使剛起動時的頻率上升速度較慢,從而避免了變頻器跳閘的發生,當然這是針對沒有起動直流制動功能的變頻器所采用的方法。

15、轉矩矢量控制

矢量控制是基于理論上認為:異步電動機與直流電動機具有相同的轉矩產生機理。矢量控制方式就是將定子電流分解成規定的磁場電流和轉矩電流,分別進行控制,同時將兩者合成后的定子電流輸出給電動機。因此,從原理上可得到與直流電動機相同的控制性能。采用轉矩矢量控制功能,電動機在各種運行條件下都能輸出最大轉矩,尤其是電動機在低速運行區域。

現在的變頻器幾乎都采用無反饋矢量控制,由于變頻器能根據負載電流大小和相位進行轉差補償,使電動機具有很硬的力學特性,對于多數場合已能滿足要求,不需在變頻器的外部設置速度反饋電路。這一功能的設定,可根據實際情況在有效和無效中選擇一項即可。

與之有關的功能是轉差補償控制,其作用是為補償由負載波動而引起的速度偏差,可加上對應于負載電流的轉差頻率。這一功能主要用于定位控制。

16、節能控制

風機、水泵都屬于減轉矩負載,即隨著轉速的下降,負載轉矩與轉速的平方成比例減小,而具有節能控制功能的變頻器設計有專用 V/f 模式,這種模式可改善電動機和變頻器的效率,其可根據負載電流自動降低變頻器輸出電壓,從而達到節能目的,可根據具體情況設置為有效或無效。

要說明的是,九、十這兩個參數是很先進的,但有一些用戶在設備改造中,根本無法啟用這兩個參數,即啟用后變頻器跳閘頻繁,停用后一切正常。究其原因有:

(1) 原用電動機參數與變頻器要求配用的電動機參數相差太大。

(2) 對設定參數功能了解不夠,如節能控制功能只能用于 V/f 控制方式中,不能用于矢量控制方式中。

(3) 啟用了矢量控制方式,但沒有進行電動機參數的手動設定和自動讀取工作,或讀取方法不當。

三菱變頻器a700參數表

?

電子發燒友App

電子發燒友App

評論