基于PLC的鍋爐煙氣脫硫控制系統的設計

1、引言

我國是燃煤大國,燃煤排放的SO2成為影響我國城市空氣質量的主要污染物。因此,鍋爐煙氣脫硫是減排SO2的重要手段。

鍋爐煙氣脫硫系統具有很高的復雜性,其對控制系統的要求往往很高。而使用PLC控制已經成為一種較先進,應用勢頭強勁,應用越來越廣泛的一種控制設備。它具有可靠性極高、能經受惡劣環境的考驗、功能齊全、性價比高等特點,廣泛應用于鍋爐煙氣脫硫工程。作者參與設計山東某熱源廠2×75t/h鍋爐煙氣脫硫控制系統,采用了西門子S7-200可編程控制器,上位機采用北京亞控公司組態王KINGVIEW 6.53工業控制軟件,實現對脫硫系統的監控。

2、脫硫系統工藝流程

本熱源廠采用石灰石—石膏濕法煙氣脫硫技術。該技術以石灰石漿液作為脫硫劑,在吸收塔內對煙氣進行噴淋洗滌,使煙氣中的二氧化硫反應生成亞硫酸鈣,同時向吸收塔的漿液中鼓入空氣,強制使亞硫酸鈣轉化為硫酸鈣,脫硫劑的副產品為石膏。該法脫硫效率高(大于95%),工作可靠性高。

該系統包括煙氣換熱系統、吸收塔脫硫系統、給料系統、石膏脫水和廢水處理系統。本文設計的是給料系統的PLC控制系統。

3、鍋爐脫硫系統簡介

(1)本系統為2x75t/h鍋爐煙氣脫硫工程,每臺鍋爐前有三臺氣動雙插板閥,系統運行時打開,系統停止時關閉;可現場操作,控制室操作員站操作,每套系統有一臺22kw羅茨風機,用于將石灰石粉吹入鍋爐,進行脫硫;帶有就地/遠控轉換開關,可由現場控制柜或控制室操作員站操作,并能與爐前氣動閥連鎖,氣動閥不能全部打開,羅茨風機不能運行。

(2)每套系統有一臺4kw給料機,可變頻調速。帶有柜門安裝的控制面板,可由現場控制柜或控制室操作員站操作給料機的啟停,故障復位和給料機轉速的控制,并能與羅茨風機連鎖,羅茨風機不運行,給料機亦不能運行。

(3)兩套系統共用一個石灰石粉倉,粉倉上安裝有一個高料位、兩個低料位三個射頻導納物位開關,帶有就地/遠控轉換開關,可由現場控制柜、現場除塵器操作箱或控制室操作員站操作;現場除塵器操作箱安裝于0m層,石灰石粉倉進料口附近,用于進料時操作粉倉除塵器并能檢測粉倉內的石灰石粉的高度。

4、PLC控制系統硬件組成

(1)中央處理單元

S7-200選用CPU226 CN作為中央處理單元,具有24個數字量輸入以及16個數字量輸出,可擴展到248點數字量和35路模擬量。S7-200 CPU的指令功能強大,可以進行數字量邏輯控制、數據處理及閉環過程控制等。

(2)擴展模塊

數字量擴展模塊包括:EM223 CN,8輸入DC 24V/8繼電器輸出;EM221 CN,8輸入DC24V。

模擬量擴展模塊:2個EM231 CN,4路模擬量輸入,12位分辨率;EM232 CN,2路模擬量輸出,12位分辨率。

5、PLC控制系統功能

PLC控制系統完成數據采集、模擬量控制以及順序控制等功能。

(1)數據采集功能

上位機(工控機)安裝了組態王KINGVIEW 6.53監控軟件,它與S7-200之間通過自由口通信方式建立連接,實現數據傳輸。

數據采集功能將按照所要求的采樣速度,模/數轉換精度及掃描周期,對生產過程的各種信息量(模擬量、開關量)進行采集、處理、運算、檢索及儲存等,并以文字、圖表、曲線等形式組態成各種畫面,通過上位機的液晶顯示屏顯示出來,向操作員及時提供機組運行狀態的信息。

數據采集的具體功能:

·顯示:包括模擬圖顯示、操作顯示、成組顯示、報警顯示等。

·制表記錄:包括定期記錄、實時記錄、事故順序記錄等。

·歷史數據存儲與檢索。

(2)模擬量控制

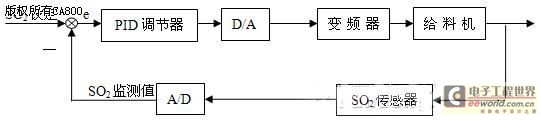

脫硫系統運行參數輸入到PLC,利用PLC和PID軟件功能控制模擬量輸出,實現自動調節功能。此模擬量控制的功能將對給料機變頻器進行頻率控制。脫硫劑石灰石量的多少是由給料機變頻器進行控制的,由于給料量的多少直接影響脫硫的效率,為了經濟運行又達到環保標準,需要根據SO2含量控制給料量。SO2含量設定值可以在上位機上進行修改,脫硫后的SO2監測值與設定值進行比較,經PID運算后調節給料機變頻器的頻率進而控制給料量。

(3)順序控制SCS

SCS控制對象包括機組的電動機、氣動門、電磁閥等,本工程SCS系統,將按可選的功能組級、子組級、單項控制方式考慮,各子組級控制功能的啟、停能獨立運行。運行人員能在CRT鍵盤上選擇自動程序控制或手動操作方式。在程序自動執行期間,出現任何故障可向運行人員發出中斷信號,可使正在運行的程序中斷并回到安全狀態,屏幕上可顯示程序中斷的故障原因。當選擇手動操作方式時,SCS系統設置的許可文件,可預防運行人員誤操作。設備的聯鎖、保護指令具有最高優先級,手動指令則比自動指令優先,被控設備的“啟動”、“停止”或“開”、“關”指令互相閉鎖,且使被控設備向安全方向動作。SCS的保護和閉鎖功能始終有效,不允許運行人員手動切除。

6、控制軟件的設計思路

軟件部分是實現脫硫控制的關鍵部分。軟件按照模塊化結構進行設計,以便達到較強的移植性和今后的功能擴展。

(1)程序流程

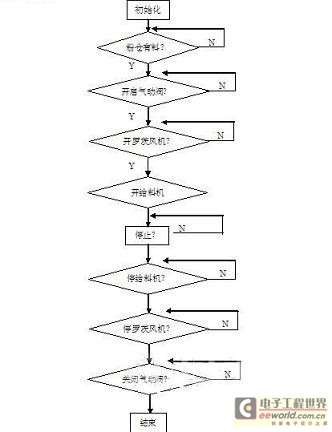

脫硫系統程序流程如圖1所示:

圖1 脫硫系統程序流程圖

(2)閉環控制

為了經濟運行又達到環保標準,需要根據SO2含量控制給料量。本脫硫系統PLC模擬量閉環控制PID功能圖如圖2所示,用SO2濃度傳感器檢測反應爐內的SO2濃度,變送器將傳感器輸出的電流信號轉換為標準量程的電流信號,然后送給模擬量輸入模塊,經A/D轉換后得到與SO2濃度成比例的數字量,CPU將它與SO2設定值進行比較,按照PID控制算法對誤差值進行計算,將運算結果(數字量)送給模擬量輸出模塊,經D/A轉換后變為電流信號,用來控制給料機的輸送量的多少,通過它控制鍋爐內的SO2濃度,實現閉環控制。

圖2 PID功能框圖

S7-200 PLC提供了內置的PID運算指令。在進行模擬量閉環控制時,使用模擬量擴展模塊(EM231、EM232)來完成PID控制。本文設計的PID功能指令如圖3所示,只需設定好PID參數,運行PID控制指令,就能求得輸出控制值,實現模擬量閉環控制。本系統采用了現場實驗整定法,直接在過程控制系統中進行參數整定。在上位機界面通過SO2實時曲線觀察SO2濃度變化并修改PID參數,來達到理想的控制值。

圖3 PID控制指令

7、結束語

通過應用西門子S7-200 PLC,實現了對脫硫系統進行可靠的、高效的實時控制和監控,提高了系統的可靠性、安全性和自動化的程度。在山東某熱源廠的應用實踐證明,本系統性能可靠,故障率低,具有非常好的環保效果和經濟效益。